平煤十二矿己15-17220 煤巷掘进工作面瓦斯抽采技术研究

2021-07-08段启兵

段启兵

(云南能源职业技术学院,云南 曲靖 655000)

1 工程概况

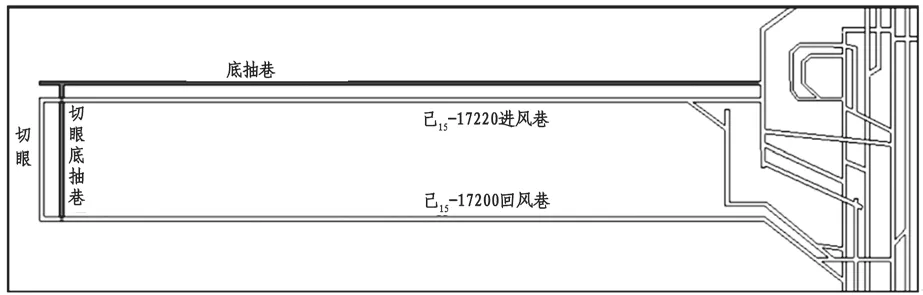

平煤十二矿己15-17220 工作面井下位于七采区,工作面倾斜长度为150 m,走向长度为910 m。工作面开采己15 煤层,煤层平均厚度3.3 m,平均倾角为20°。煤层最大瓦斯压力为2.7 MPa,最大瓦斯含量为14.51 m3/t,且己15-17220 工作面区域瓦斯含量较高,煤层具有较高的突出危险性。己15-17220 工作面进风巷沿煤层底板掘进,巷道属于煤巷,现为防止煤巷掘进期间出现瓦斯超限现象,在己15-17220 底抽巷(位于进风巷下侧,具体工作面布置形式如图1)采用水射流增透技术,向煤巷待掘区域施工穿层钻孔进行瓦斯抽采,以确保巷道掘进安全。

图1 己15-17220 工作面布置位置图

2 水射流增透技术

2.1 水射流增透原理

水射流增透技术是一种解决高突煤层瓦斯抽采率、消除突出危险性的主要措施之一[1-2],其主要以高效的作用对煤层形成改性。具体技术原理为:通过高压水射流在煤体进行切割,破坏煤体内原有的结构,促进煤体内部裂隙的进一步发育。另外,高压水射流还可对煤体应力进行有效卸除,煤体内裂隙的扩展可为瓦斯运移提供充足的通道,进而实现提高煤层透气性的目的。在煤层内采用水射流技术时,水射流的冲击作用会降低煤体孔隙结构中的吸附,增大煤体内部的空隙空间,实现对煤体内大量吸附瓦斯的有效抽采。

根据相关理论研究和试验结果表明[3-4],在高突煤层内采用水射流技术时,水射流的冲击作用会改善煤体内的孔隙结构,使得煤体中的微小孔隙的含量减少,煤体中大孔隙的含量增大,煤体内的瓦斯更易从吸附状态向游离状态转变。水射流方案实施后渗流通道的增多会加快瓦斯从孔隙向裂隙的渗透。据此可知,水射流技术可提高煤层的瓦斯抽采速率,降低煤层内的瓦斯含量,消除煤层的突出危险性。

2.2 水射流系统及工艺

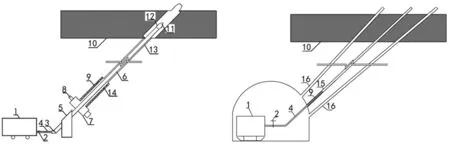

水射流系统主要由高压泵、钻杆、喷头、高压胶管及钻机等组成,具体增透工艺设施的布置形式如图2。

图2 水射流增透工艺示意图

具体工艺流程如下:

(1)在巷道内按照穿层钻孔的设计进行施工,确保穿层钻孔穿过整个煤层区域;

(2)采用钻机作为喷头和钻杆的给进动力,按照从下到上的顺序进行预定钻孔的扩孔作业;

(3)通过水射流钻杆将水射流喷头送至煤层段上端;

(4)连接好水射流系统中的各项设备,确保系统连接的正确性及接头连接是否完好;

(5)水射流系统准备就绪后,进行开泵作业,泵初始运转期间将压力调至5 MPa,确保管路及喷头无堵塞现象,确认无误后逐步升高泵机压力,直至达到设定压力值;

(6)扩孔开始后,采用钻机带动钻杆旋转,当孔内反水时再慢慢给进,通过高压水射流进行煤体切割;

(7)每完成一根钻杆长度的煤层段扩孔后,需进行停泵、卸压作业,随后依次进行下段煤体水射流扩孔,直至扩孔作业完成。

3 瓦斯抽采方案及实施效果

3.1 瓦斯抽采方案

己15-17220 工作面进风巷瓦斯抽采采用普通抽采钻孔与水射流钻孔间隔交替布置,抽采方案实施时先进行普通钻孔的打设与抽采。普通抽采钻孔每组施工7 个,抽采钻孔直径为94 mm,每组钻孔间的间距为5 m。普通抽采钻孔施工完毕后进行大直径水射流钻孔的施工作业,水射流钻孔每组施工3个,不同组之间的间距为5 m,水射流钻孔的终孔位置布置在待掘区域。为实现待掘区域瓦斯的均衡治理,设置钻孔的终孔位置分别位于煤巷两帮及其内部,水射流钻孔直径为120 mm,每个钻孔的出煤量为3~4 t。另外为防止水射流钻孔在进行钻孔与抽采期间,钻孔周围煤体在高压水的作用下出现位移,导致其临近抽采钻孔出现变形闭合的现象,特在待抽煤巷区域内施工补偿抽采钻孔。每组水射流钻孔内部布置2 个补偿钻孔,其直径为94 mm,孔间距为5 m。具体钻孔布置方式如图3。

图3 瓦斯抽采钻孔布置示意图

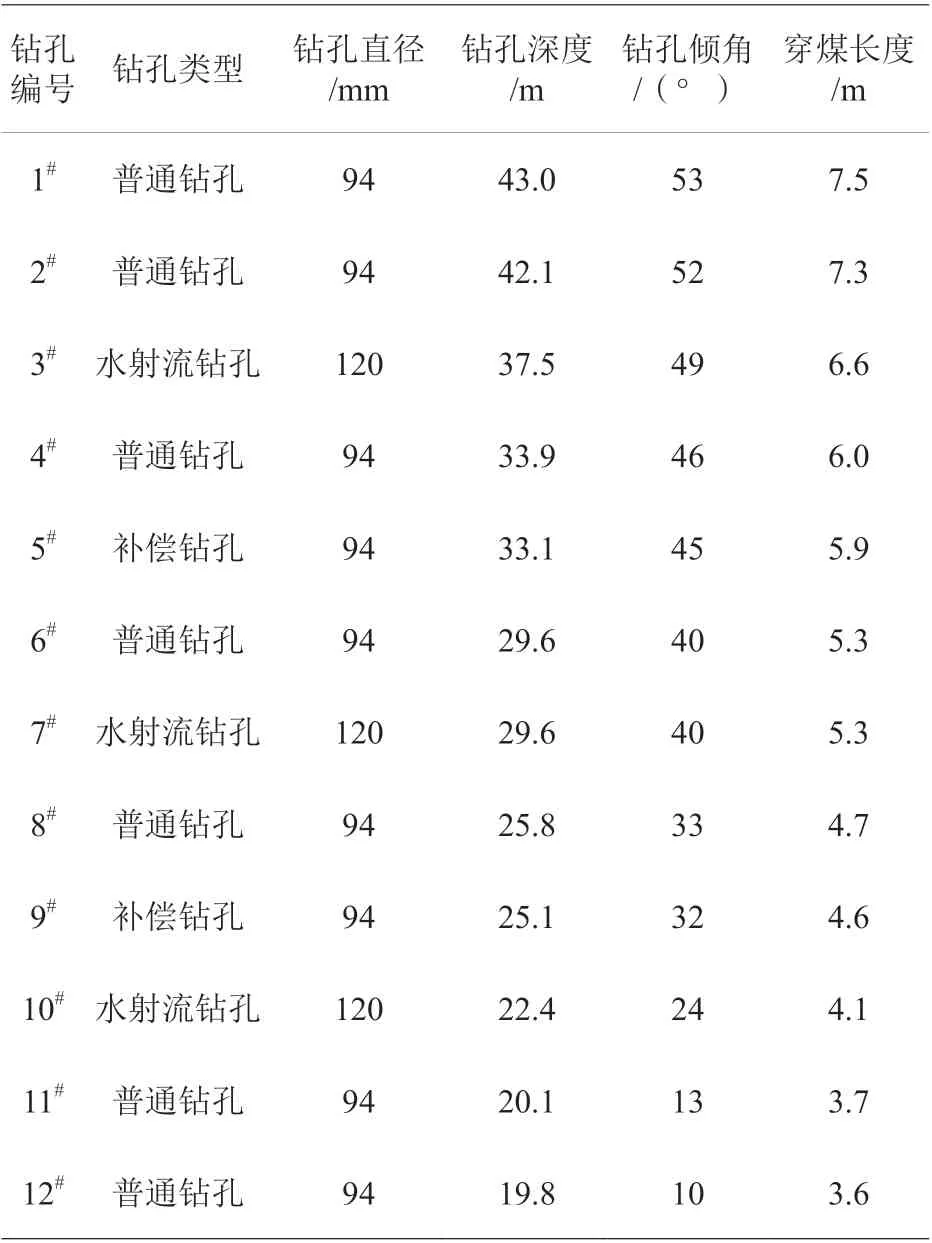

图3 中3#、7#和10#钻孔为水射流钻孔,5#和9#钻孔为补偿钻孔,其余钻孔均为普通抽采钻孔。具体各类钻孔施工参数见表1。

表1 瓦斯抽采钻孔布置参数表

根据钻孔施工过程中的记录数据可知,普通抽采钻孔在施工时偶尔出现喷孔现象,喷煤粉的最大距离为2 m,单孔最大喷煤量为1.3 t。水射流钻孔施工过程中无喷孔现象出现,这即可表明采用普通钻孔与水射流钻孔配合抽采的方式可实现较好的防喷孔效果。

3.2 效果分析

为分析己15-17220 工作面进风巷在现有瓦斯抽采方案下的抽采效果,在普通钻孔与水射流钻孔抽采期间分别进行瓦斯抽采浓度的分析。通过对比分析验证水射流钻孔增透效果,根据检测结果,为方便研究分析,现选取对24 组钻孔瓦斯抽采浓度进行分析。该组水射流钻孔在普通抽采钻孔施工60 d 后进行施工。具体钻孔瓦斯浓度变化曲线如图4。

分析图4(a)可知,进风巷普通抽采作业开始前期抽采浓度较高,在抽采前5 d 内抽采浓度平均为75%,随着抽采时间的增大,普通钻孔的瓦斯抽采浓度呈现大幅下降的趋势,当抽采进行至第10 d时,普通钻孔的抽采浓度仅剩下20%。进一步分析水射流钻孔抽采瓦斯浓度可知,水射流钻孔随着抽采时间的增大,抽采瓦斯衰减较为缓慢,且抽采浓度较高。在抽采进行至第40 d 时,钻孔抽采瓦斯浓度仍可保持在60%的浓度。水射流钻孔能够保持高浓度瓦斯抽采的主要原因为水射流对周围煤体进行了有效的卸压增透,充分地释放了钻孔周围煤体内的瓦斯。通过上述分析可知水射流钻孔具有较强的抽采瓦斯能力。分析图4(b)可知,在水射流钻孔施工后12 h 内,普通钻孔抽采的瓦斯浓度也平均增大27.3%,产生这种现象的主要原因为水射流钻孔对煤体增透影响至普通钻孔周围的煤体。

图4 钻孔瓦斯浓度变化曲线图

己15-17220 工作面进风巷抽采达标后,为有效判断巷道掘进期间是否存在突出危险性,采用钻屑量和钻孔瓦斯涌出初速度作为评价指标,根据相关资料可知[5-7]预测指标的参考临界值见表2。

表2 预抽指标参考临界值

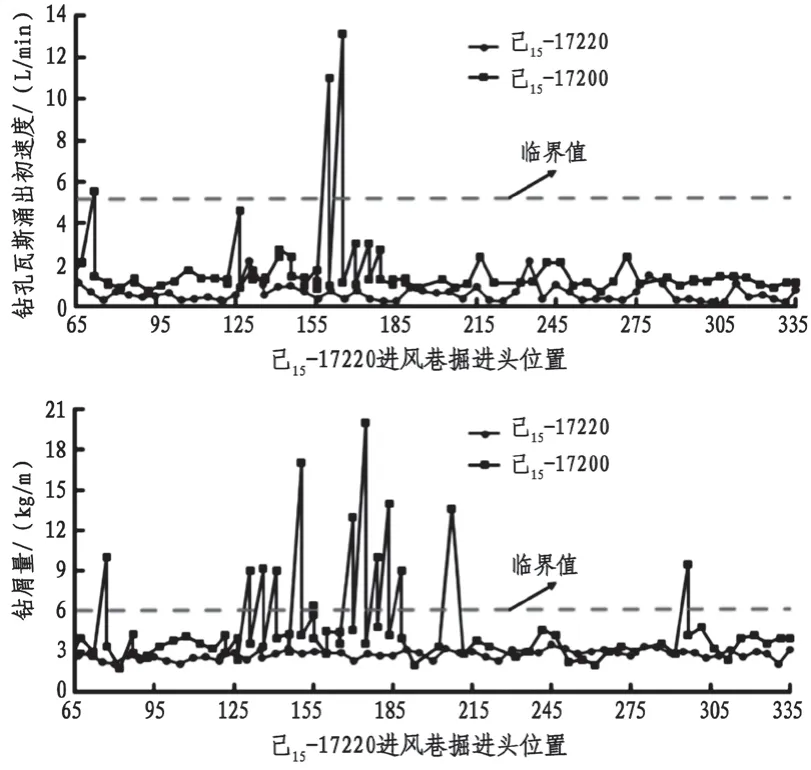

巷道抽采完成后的测试结果如图5 曲线图。

图5 突出危险性预测值对比曲线图

分析图5 可知,己15-17220 工作面进风巷抽采方案实施后,钻孔瓦斯涌出初速度q和钻屑量S均小于临界值,这即表明抽采方案实施后,消除了煤巷的突出危险性,煤巷条带的瓦斯得到了有效治理。

4 结论

根据己15-17220 工作面进风巷的地质条件,通过分析水射流增透技术原理及系统工艺,进行煤巷掘进工作面瓦斯抽采方案的设计,确定抽采方案采用普通钻孔+水射流钻孔+补偿钻孔相结合的抽采方式,并在抽采方案实施后进行抽采及消突效果的评价。根据分析结果可知,水射流钻孔对煤体卸压增透效果显著,抽采方案有效消除了煤巷的突出危险性。