煤峪口矿3-5#煤层增透瓦斯抽采技术研究

2021-07-08崔佳楠

崔佳楠

(晋能控股煤业集团安全督察大队,山西 大同 037000)

大同矿区煤峪口矿煤层渗透系数偏低,对煤层瓦斯具有较强的吸附能力,瓦斯压力通常偏高,这些特点严重制约煤层瓦斯的开采和井下瓦斯抽放。如何解决此类矿井煤层高瓦斯低渗透的常见问题,增强煤矿对于煤层瓦斯抽采及利用能力,确保煤矿安全高效生产,已成为煤矿企业面临的重大挑战。针对此类问题,众多研究者提出并实施了煤层增透技术来提高瓦斯抽采效果,高压液体割缝技术就是其中之一。针对煤峪口矿煤层瓦斯赋存状况,研究提出采用高压液体割缝技术对煤层进行增透,通过预抽钻孔在煤层切开人工煤层缝隙,以降低煤层所受到的地应力,提高煤层的整体破碎程度,进而达到对煤层进行卸压的目的,增加煤层的渗透能力[1-2]。

1 5101 工作面简介

煤峪口矿3-5#煤层5101 回风顺槽掘进工作面,煤层赋存稳定,结构较简单,属于可采的稳定煤层。瓦斯含量为9.89 m3/t,煤层倾角平均3°,煤层厚度2.55~3.75 m,平均3.12 m。5101 回风顺槽掘进工作面沿3-5#煤层布置,巷道为矩形断面,尺寸为4.7 m×3.9 m。根据矿井气体分析报告表及矿井调度室提供的产量数据,通过计算矿井瓦斯绝对涌出量8.18 m3/min,二氧化碳绝对涌出量9.27 m3/min,瓦斯相对涌出量为8.26 m3/t,二氧化碳相对涌出量为7.88 m3/t。掘进工作面最大瓦斯绝对涌出量为5101巷的6.24 m3/min,5101 巷掘进期间瓦斯浓度最大为0.43%,瓦斯浓度平均值为0.25%

2 高压液体割裂煤层施工方案

根据煤峪口矿5101 回风顺槽掘进工作面地压以及巷道断面情况,本次试验计划布置方式为:利用原1、原2、原3、补1、补2、补3 号钻孔进行高压液体割裂煤层增透,原4、原5 号预抽钻孔作为对照孔不进行高压液体割裂煤层增透。预抽钻孔深度根据规程要求确定应为60~120 m,孔径均不小于90 mm。各个预抽钻孔布置方位如图1。

图1 预抽钻孔布置方位图

高压液体割裂煤层施工于2020 年4 月2 日至9日进行。由于割裂煤层过程严格按照既定施工方案执行,割缝管进入煤层的平均深度为90 m,平均割缝深度为76 m,割缝速度均为1.5 m/min,割裂煤层过程中存在排水排渣现象。具体记录见表1。

表1 高压液体割裂煤层施工记录

3 高压液体割裂煤层增透效果分析

在高压液体割裂煤层后,一方面煤层切割缝上下两侧的煤体向割缝中心移动,形成一定范围的卸压区,煤体承受围压降低,煤层原有压密裂缝张开,使煤层透气性增加;另一方面,切割缝两侧煤体在地应力作用下发生破裂,产生新的裂隙,渗流通道增加,从而提高了煤层透气性。

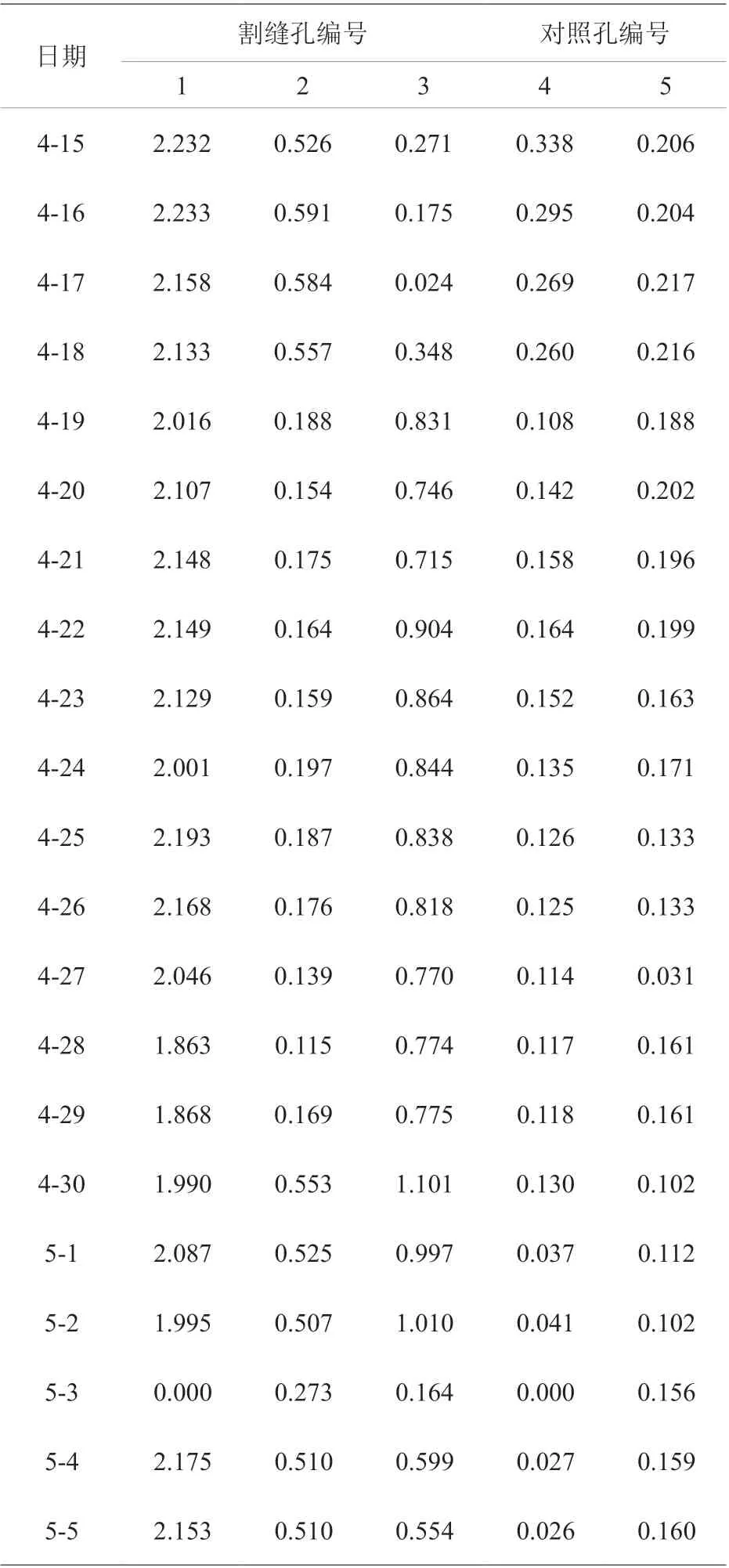

高压液体割裂煤层的抽放效果可以通过抽放管路的瓦斯流量与浓度进行观测,与普通钻孔进行比较,采用瓦斯抽放综合参数测定仪进行测定。5101回风顺槽掘进工作面高压液体割裂煤层钻孔及其对照钻孔的瓦斯抽放总流量与浓度数据,见表2和表3。

表2 瓦斯抽放总流量(m3/min)测定

表3 瓦斯抽放浓度(%)测定

经对比发现,5101 回风顺槽掘进工作面高压液体割裂煤层抽放孔在20 d 抽采期内总流量平均值为0.999 m3/min,其中1 号孔最大,达1.993 m3/min,2 号孔最小,达到0.331 m3/min;普通抽放孔在此期间总流量平均值仅为0.149 m3/min。高压液体割裂煤层抽放孔在20 d 抽采期内瓦斯抽放浓度平均值为40.2%,其中2 号孔最大,达到了57.8%,3 号孔最小,达到30.8%;普通抽放孔在此期间瓦斯抽放浓度平均值仅为9.9%。高压液体割裂煤层抽放孔的瓦斯总流量平均值是普通抽放孔的6.7 倍,其中流量最大的1号孔瓦斯总流量平均值是普通抽放孔的13.4倍;高压液体割裂煤层抽放孔的瓦斯抽放浓度平均值是普通抽放孔的4.1 倍,其中浓度最大的2 号孔瓦斯抽放浓度平均值是普通抽放孔的5.9 倍。这表明,高压液体割裂煤层技术的实施,可以有效提高掘进工作面瓦斯抽放量以及瓦斯浓度,从而达到煤层瓦斯高效抽采与巷道快速掘进的目的。

4 结论

经过高压液体割裂煤层试验,5101 回风顺槽掘进工作面高压液体割裂煤层抽放孔的瓦斯总流量平均值是普通抽放孔的6.7 倍,其中流量最大的1 号孔瓦斯总流量平均值是普通抽放孔的13.4 倍;高压液体割裂煤层抽放孔的瓦斯浓度平均值是普通抽放孔的4.1 倍,其中浓度最大的2 号孔瓦斯抽放浓度平均值是普通抽放孔的5.9 倍。由此可见,煤峪口矿5101 回风顺槽掘进工作面经过高压液体割裂煤层试验后,大大提高了煤层的透气性,瓦斯抽放孔的总流量和浓度显著增大,实现了煤层瓦斯高效抽采以及回风巷道快速掘进的目的。