民用飞机静定和超静定吊挂与机翼连接设计研究

2021-07-08万雨和谈志晶

万雨和 林 森 谈志晶

(上海飞机设计研究院,上海 201210)

0 引言

翼吊飞机的吊挂是位于发动机与机翼之间,用于悬挂发动机,将发动机推力传递至飞机,同时为飞机以及发动机系统管路提供通路的一种结构。吊挂结构组成一般包含主传力盒段、吊挂前缘、吊挂整流罩及吊挂后缘等。传力路线设计主要考虑如何将发动机内力传递至机翼结构,因此对结构连接和传力路线的设计分析要求主要集中在吊挂与机翼连接界面。按照与机翼的连接方式可以将吊挂分为超静定连接与静定连接两种形式。本文通过有限元分析、连接截面载荷和传力分析对两种吊挂进行了对比,为我国大型民用翼吊飞机吊挂的设计和研发提供参考。

目前许多科研人员已经展开了翼吊飞机吊挂的研究,冒颖[1]通过鸟撞有限元建模和分析,提出了一种吊挂指型罩鸟撞分析方法。严飞[2]等人通过对比波音、空客等公司飞机吊挂结构及其连接特点,分析了吊挂与机翼的连接方式,同时阐述了吊挂设计需考虑的诸多因素。范耀宇[3]等人通过对比国外典型机型吊挂设计方案,为我国大型民用飞机吊挂应急断离设计方案提出了详细的建议。薛彩军[4]等人对某型飞机吊挂部段进行静力试验,验证其静强度、刚度是否满足设计要求。同时获得主要零部件关键点在受载时的应力状态。孙滨[5]等人通过分析和试验获得了飞机吊挂与机翼连接接头强度。FANG Yuanyan[6]等开发了一种用于吊挂接口载荷测量的载荷传感器,并分析了其静态特征。彭森和李晓楠[7]依据适航要求、拆卸要求、互换性要求、强度要求、容差要求、选材等设计准则研究了民用飞机安装节的设计。徐春雨[8]通过对适航条款的研究,给出了发动机安装节设计所需满足的载荷要求。薛凯然[9]采用有限元分析的方法,使用Abaqus等有限元分析软件对某型飞机发动机吊挂应急断离保险销进行了静力分析、疲劳分析。王裕[10]等运用拓扑优化与尺寸二级优化的方法,研究了民机载荷工况下的连接结构。GONG Xingyu[11]等人建立了全尺寸发动机、吊挂、机翼有限元模型。通过对不同着陆和撞击条件的模拟,获得了吊挂的动力响应和分离状态。

1 吊挂盒段与机翼连接方式

1.1 连接方式

吊挂盒段通常由壁板、框、梁以及接头等组成。吊挂盒段与机翼连接形式分为静定连接和超静定连接。

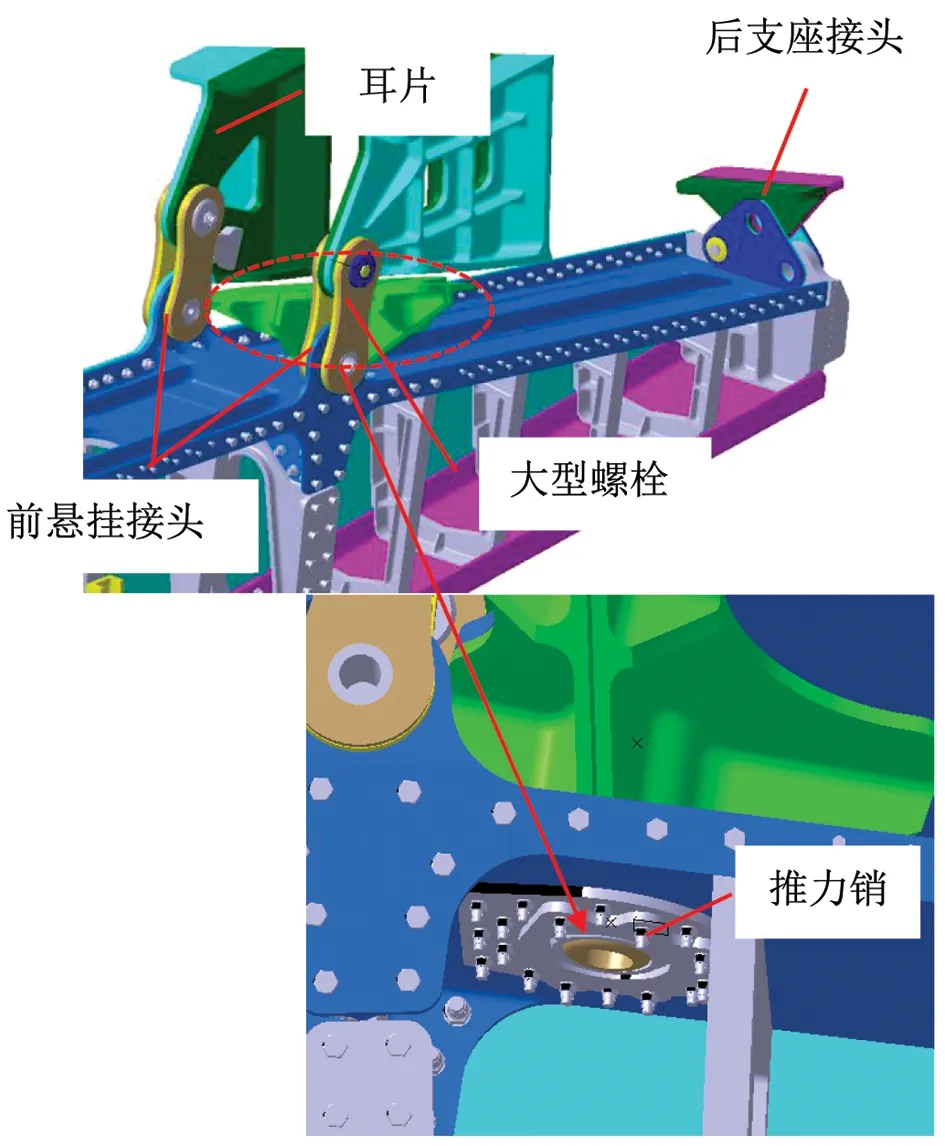

以某型飞机的静定吊挂为例,图1所示,吊挂与机翼分别通过两个前悬挂接头、推力销、后支座接头进行连接。其中推力销处为插入式贴合连接,其余接头处均通过穿过耳片的大型螺栓连接。每个接头处均有两个连接尺寸相同的耳片。

图1 静定吊挂与机翼接头连接示意图

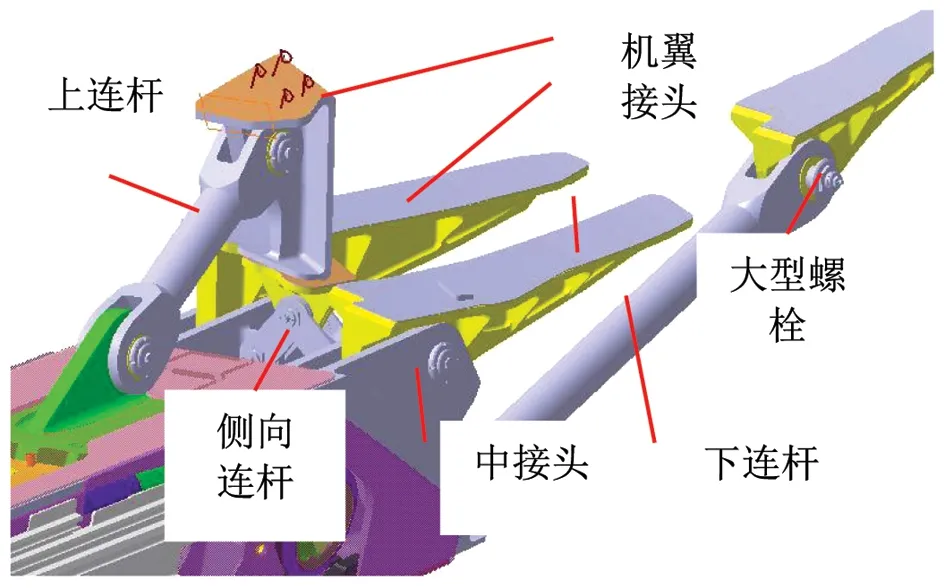

以某型飞机的超静定吊挂为例,图2所示,吊挂与机翼分别通过上连杆、下连杆、左右中接头及左右侧向连杆进行连接。其中每个接头与相关连杆或接头耳片通过大型螺栓连接。

图2 超静定吊挂与机翼接头连接示意图

1.2 传力分析

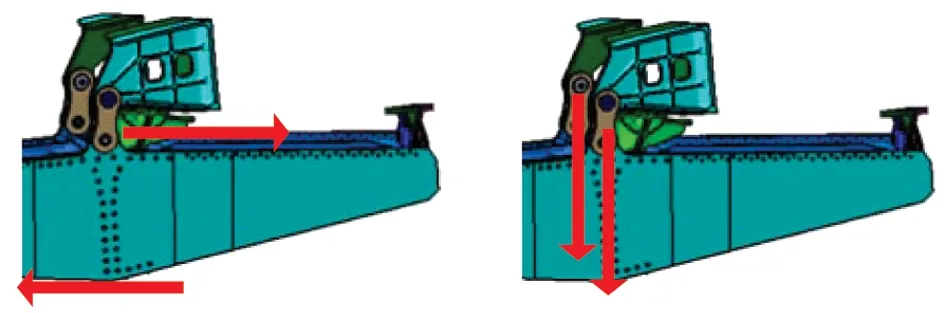

如图3所示,静定吊挂传力路径唯一,无自由度冗余设计单一,各处连接传递载荷路径清晰和大小明确。由于每处连接均有备份连接,因此出现某处失效后,载荷仍按原路径传递。

(a) 水平方向载荷 (b) 垂直方向载荷传力

图4 超静定吊挂传力示意图

如图4所示,超静定吊挂结构载荷传递为多路传递,在传递垂向载荷和航向载荷时,存在冗余自由度,各接头所传载荷的大小与各连接处的支持刚度相关。在中接头、上下连杆上均有载荷传递,其载荷大小只能通过刚度变形协调分析计算。当出现一处失效后,载荷无法从该处传递,传递路径发生变化,载荷重新分配。

2 有限元分析

2.1 有限元建模

壁板、框腹板、弯边、接头耳片模型均基于数模抽取中面,在中面上建模采用SHELL单元模拟,用ROD单元模拟吊挂与机翼连接连杆结构,用CBUSH单元模拟吊挂与发动机界面的连接螺栓,在发动机重心处建立MPC多点约束单元,用于加载工况。分别建立有限元模型如图5所示。吊挂所有材料均选用常规的钛合金材料。有限元模型坐标系,X方向为从前向后,Y向竖直向上,Z向垂直于XY平面向外。

(a) 静定吊挂盒段FEM

2.2 载荷工况分析

根据民用飞机设计经验,发动机吊挂设计之初一般采用规定载荷进行设计,如表1所示,主要考虑了发动机吊挂过载,部分工况叠加发动机推力。

表1 吊挂设计规定载荷

2.3 吊挂盒段与机翼接头连接界面内力分布

2.3.1 超静定吊挂盒段内力分布

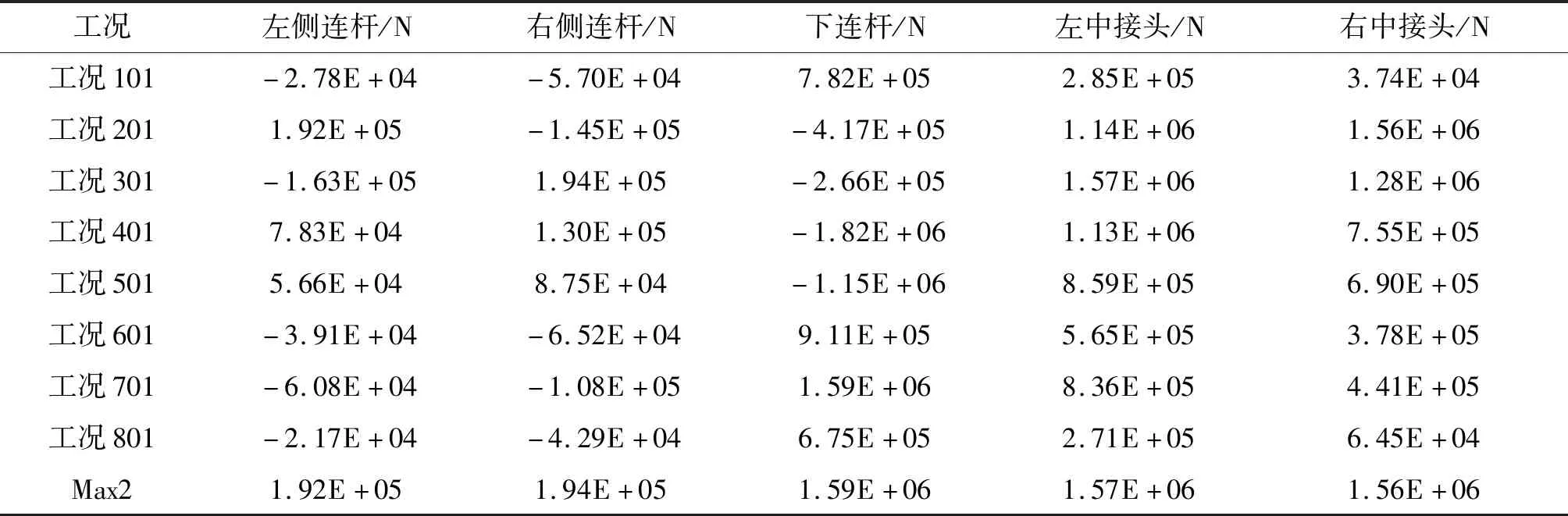

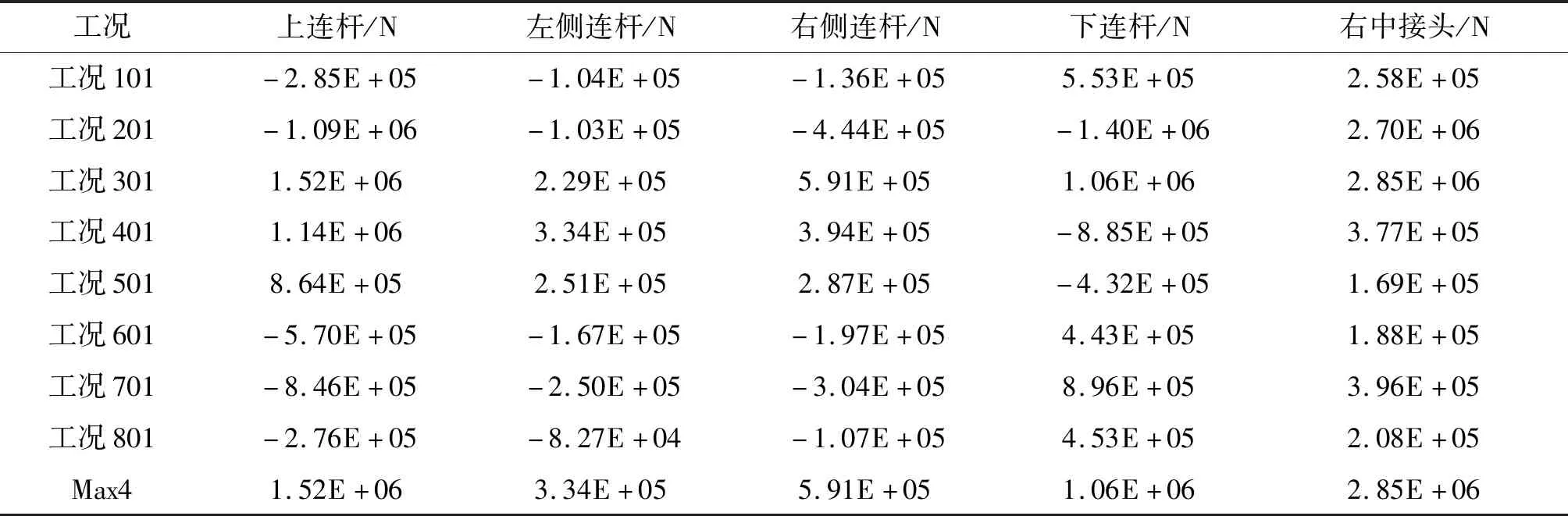

针对表1中8个吊挂设计规定载荷、工况,分别提取了超静定吊挂上连杆、侧连杆、下连杆及左右中接头处的内力进行对比,如表2所示。

表2 超静定吊挂各个连接处的内力分析(无破损)

由表2可知,当超静定吊挂处于无破损状态时,8种吊挂设计规定载荷工况条件下,上连杆的内力在工况4时达到最大值;左侧连杆的内力在工况2时达到最大值;右侧连杆的内力在工况3时达到最大值;下连杆的内力在工况7时达到最大值;左中接头和右中接头的内力在工况3时达到最大值。在8种载荷工况下,左、右侧向连杆处最大界面载荷相当,左、右中接头处最大界面载荷相当。

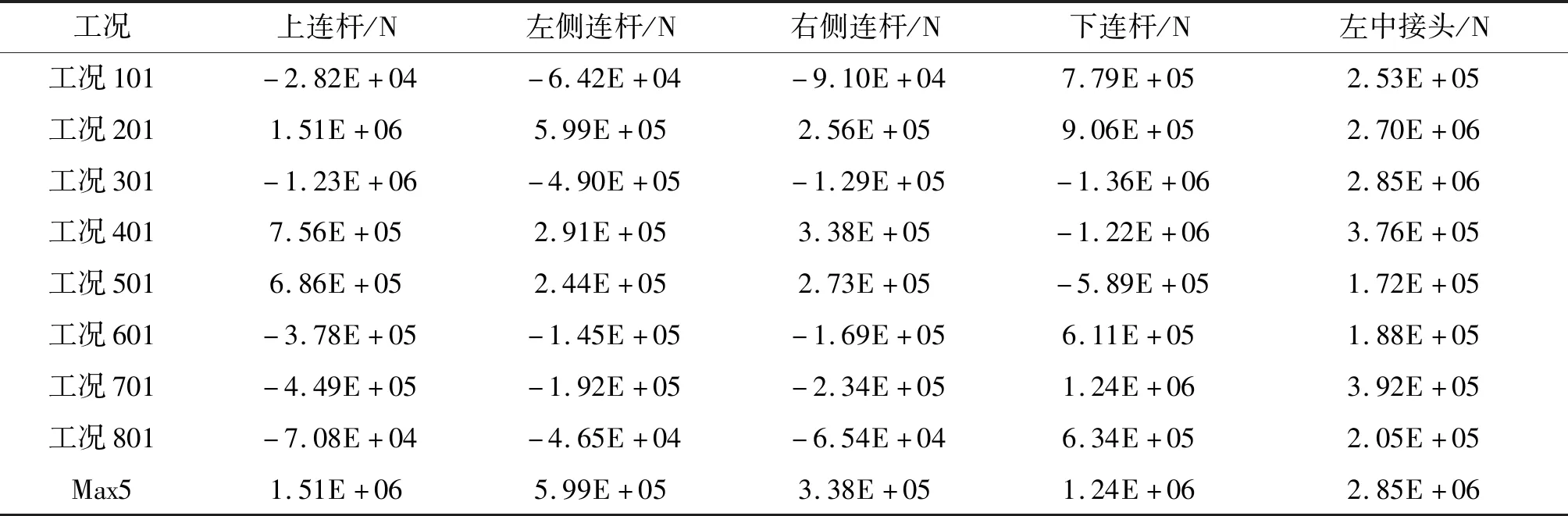

选取了上连杆、下连杆及左右中接头四种失效工况,研究了超静定吊挂其余位置内力的分布状况,如表3~表6所示,同时选取了表2~表6中上连杆、侧连杆、下连杆及左右中接头处的最大内力Max1~Max5做了对比,如表7所示。

表3 上连杆失效后超静定结构不同部位的内力分析

表4 下连杆失效后超静定结构不同部位的内力分析

表5 左中接头失效后超静定结构不同部位的内力分析

表6 右中接头失效后超静定吊挂不同部位的内力分析

表7 超静定吊挂不同部位的最大内力分析

由表7可知超静定吊挂与机翼各连接点处破损工况下最大内力均大于完好情况下极限载荷内力。具体如下:

1)上连杆在破损工况下内力相比无破损工况增加约28.4%;

2)左、右侧向连杆在破损工况下内力相比无破损工况下内力增加约1倍;

3)下连杆在破损工况下内力相比无破损工况下内力增加约25%;

4)左、右中接头在破损工况下内力相比无破损工况下内力分别增加34.4%和32.5%。

2.3.2 静定吊挂构型与机翼接头连接处内力分布

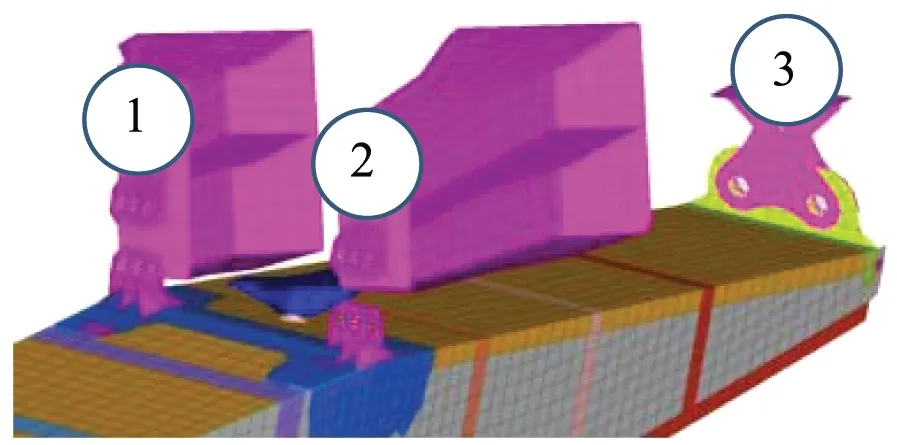

选取了静定吊挂推力销及3个关键位置,如图6所示,在上述8种工况下,提取了不同位置的内力进行对比分析,如表8所示。

图6 静定结构选取三个典型位置

表8 静定结构不同部位的内力对比

由于静定吊挂盒段传力路径在无破损和破损状态下,传力路径不发生变化,因此当出现某处破损时,载荷输入按工况1~工况8的67%分析计算,相应的界面内力比无破损状态下界面内力一定较小。

3 吊挂盒段对比分析

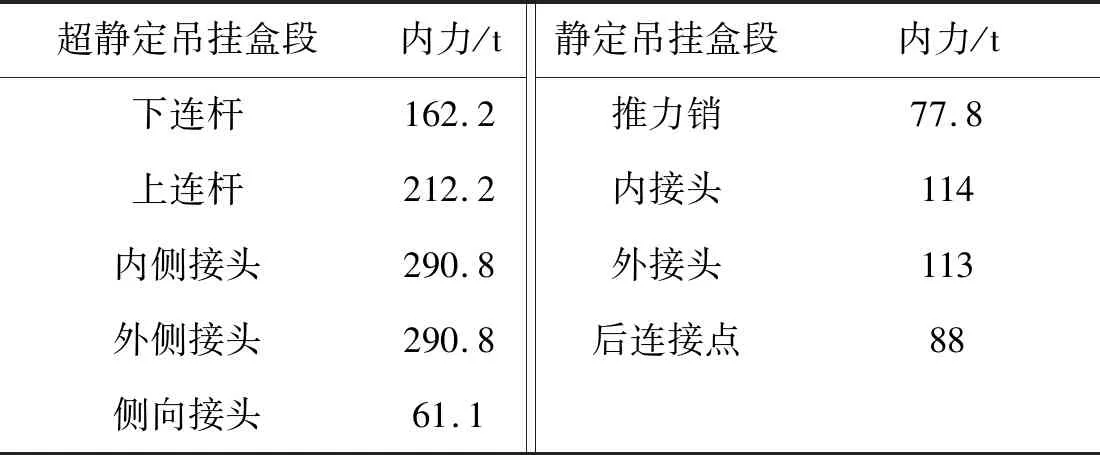

为了进一步研究两种吊挂各自的特点,本文最后选取不同工况下盒段上不同位置的内力变化如表9所示。

表9 两种不同吊挂盒段不同位置的内力

由表9可知超静定吊挂盒段的连接处多个连接点的内力,除侧向接头内力相对较小外,其余接头远大于静定吊挂连接点的内力。

每个接头处最大内力均为该处的设计载荷。因此对于局部连接,静定吊挂设计载荷相对较小,比较容易设计连接部位相关结构。静定吊挂相比超静定结构各处结构设计载荷非常清晰而明确,且在破损工况下,载荷传递路径不发生变化,因此静定吊挂对机翼结构设计影响较小。在破损安全工况下,超静定结构各处接头传力路径发生变化,载荷重新分配,设计载荷相对较大,对机翼连接处设计影响较大,选取各个连接处内力作为设计载荷,对机翼与吊挂连接处产生较大设计重量。

4 结论

通过以上的分析可知,静定吊挂传力路径明确,且不会因为关键连接处出现破损而发生传力路径改变,整体载荷相对较小,对机翼相关设计影响较小。超静定吊挂,在破损安全工况下对比,界面内力相比无破损状态内力增量20%以上,同时在传递侧向载荷工况时,由于力矩较短(静定吊挂前后支点相比左右中接头间距大5倍以上)造成界面内力过大,非常不利于该处相关连接设计。因此从界面载荷角度分析,静定吊挂相比超静定吊挂对机翼影响更小,对飞机设计整体来说是一种更优的方案选择。