一种节省制冷剂的壳管式冷凝器

2021-07-07□李媛

□ 李 媛

特灵科技亚太研发中心 上海 200051

1 设计背景

对于使用新型制冷剂的水冷式离心制冷机组而言,由于充注制冷剂较多,制冷剂成本占整机成本比重较大。因此,减小制冷剂的充注量成为降低机组成本的主要途径之一。对此,设计了一种节省制冷剂的壳管式冷凝器。

2 水冷式离心制冷机组工作原理

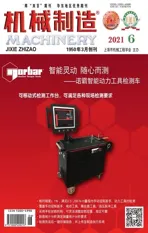

水冷式离心制冷机组换热系统包括压缩机、蒸发器、冷凝器、经济器、油箱、节流元件,如图1所示。

▲图1 水冷式离心制冷机组换热系统

图1中虚线表示油路循环,润滑油经过油泵进入电机润滑轴承后,回到油箱。图1中实线表示制冷剂循环,压缩机为换热系统提供动力,以使换热系统中的制冷剂循环利用。节流元件用于调节换热系统中制冷剂的流量,提高换热系统的工作效率。在换热系统工作时,蒸发器可以将内部的液态制冷剂蒸发为气态制冷剂,然后输送至压缩机。

在外界作用下,水冷式离心制冷机组制冷系统中的制冷剂由气态变为液态,再变为气态,通过不断循环向外界提供所需的冷水或热水。壳管式冷凝器在水冷式离心制冷机组中使用,出口位于中间。制冷剂从上部换热管落下,在换热管外冷凝,再落入冷凝器底部区域,成为饱和或过冷液体。一部分制冷剂流至油箱,通过制冷剂泵,对电机进行冷却。

笔者考虑,冷凝器底部制冷剂的液面是一个自由面,距离出口近的液面高度低于远端的液面高度,有大量制冷剂不能直接和换热管接触。这些位于冷凝器底部的液态制冷剂可以起到防止气态制冷剂直接进入膨胀阀的作用。因此,在保证液面高度不变的情况下,如果还能减小制冷剂的充注量,那么就不会影响机组的性能。

3 壳管式冷凝器结构设计

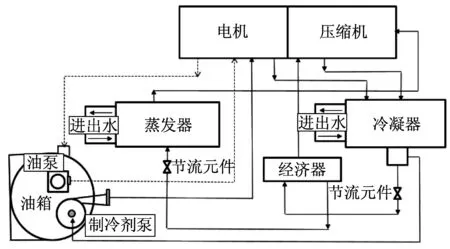

壳管式冷凝器结构如图2所示,由左右管板、上下壳体、进气口、液管,以及容器内部的管支撑板和衬条组成。原有壳管式冷凝器中,管支撑板下部与下壳体之间无任何零部件,空间较大,能够积存较多制冷剂,造成制冷剂冗余。

▲图2 壳管式冷凝器结构

设计方案一为将管支撑板下部与下壳体之间的空间用其它材料填满,可减少制冷剂的积存。这样做存在填充物体是否与制冷剂兼容的问题,材料选择方面难度较大。

设计方案二为在壳管式冷凝器底部左右端各设置一个腔体,在腔体底部设置通气接口,由一根管子连到壳管式冷凝器顶部的接头,使腔体内充满气态制冷剂。同时在腔体底部设置引射接口,可以及时将液态制冷剂引射出去,以消除机组制冷剂不足的影响。此方案在管道系统结构上改动较大,并且会改变壳管式冷凝器的外观。

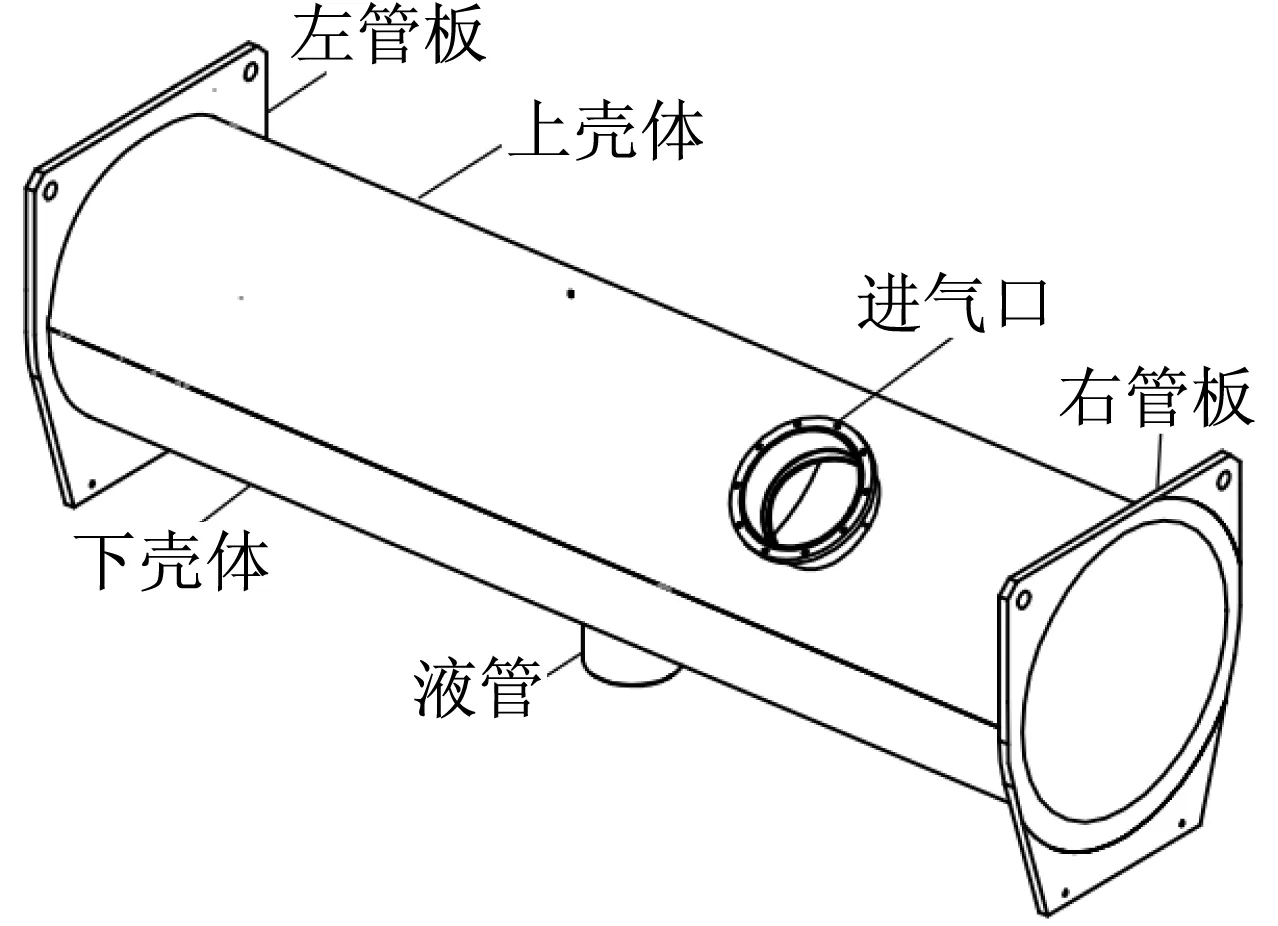

设计方案三为在壳管式冷凝器底部左右端各设置一个受压腔体,可以减小底部空间的体积,从而达到减小制冷剂充注量的目的。受压腔体由左右导流板、管板连接件和下壳体密封焊接而成。两个受压腔体下方均设有服务阀接口,方便维修。与液管连接的壳体下端设有传感器接口,方便测量温度。此方案设计简单、直观,并且不改变冷壳管式凝器接口位置及外观,具有较高的实用性。

综上所述,采用设计方案三,壳管式冷凝器结构如图3所示。

▲图3 设计方案三壳管式冷凝器结构

4 导流板结构与特点

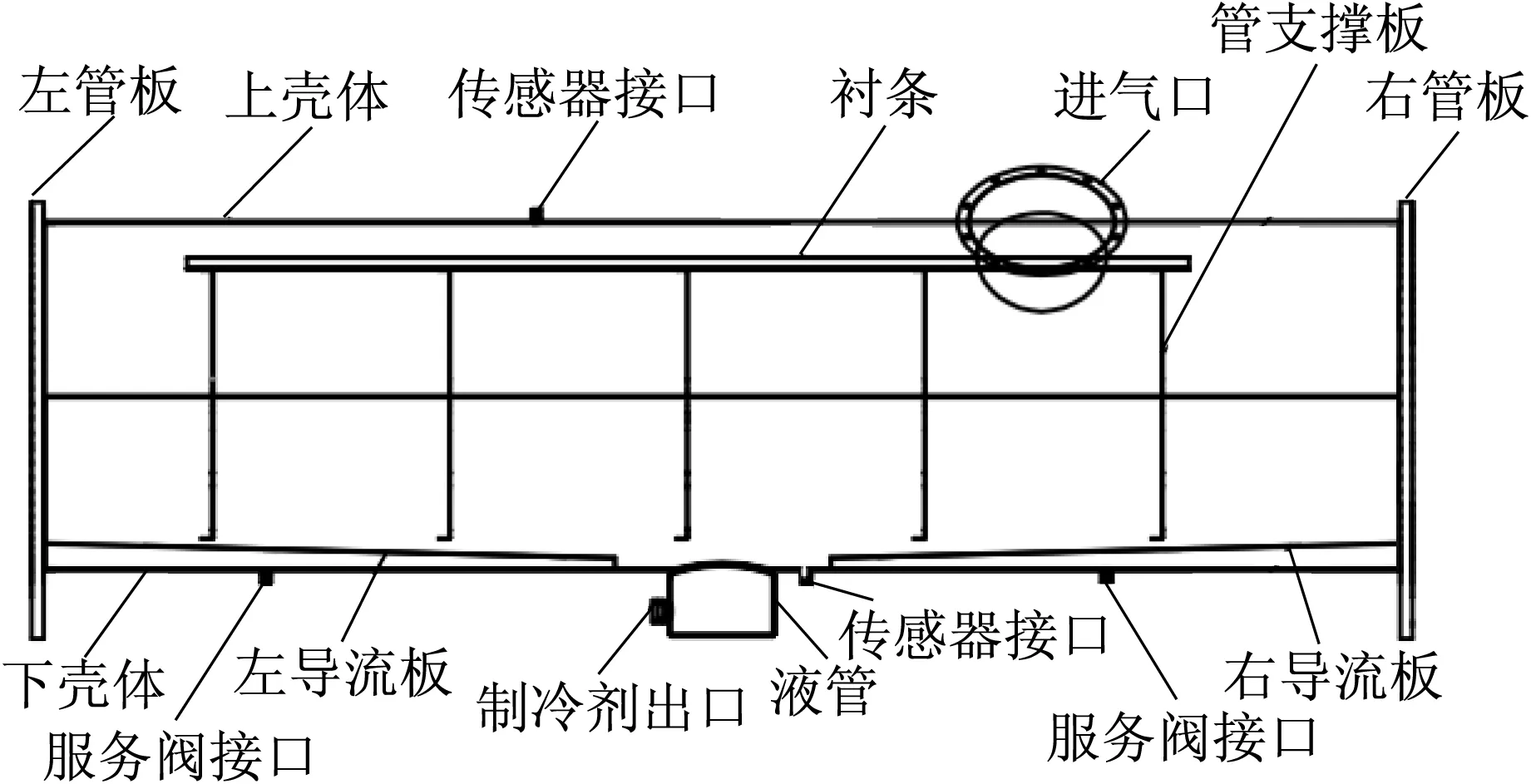

导流板结构如图4所示。大端厚度为A,与管板连接件焊接。小端厚度为B,折弯处半径为R,与壳体内径相切形成扇形结构,且沿壳体方向竖直放置。导流板厚度C与壳体厚度一致,为受压件。导流板长度D小于壳体长度的一半,且在壳体内部对称放置。导流板材料为Q345R钢。

▲图4 导流板结构

需要注意的是,两块导流板需要与下壳体及管板连接件进行密封焊接,焊后需要进行气密性检测,保证焊缝完好,无泄漏。

水冷式离心制冷机组中倾斜设置导流板,有如下特点:

(1) 将导流板上方与壳体组成的腔体内的液态制冷剂导流至液管处,加速液态制冷剂自壳管式冷凝器流出,以及系统中制冷剂的循环;

(2) 使壳管式冷凝器中位于下侧的换热管与气态制冷剂充分接触,提高壳管式冷凝器的换热效率;

(3) 导流板与管支撑板底部有一定的距离,保证液管上方液态制冷剂的液面高度,防止气态制冷剂进入下一流程而影响制冷剂的循环利用。

(4) 保证出口有足够的制冷剂流至油箱,满足电机冷却的需求。

5 结束语

笔者设计了一种节省制冷剂的壳管式冷凝器,在壳管式冷凝器底部放置两个倾斜的导流板,用来引导冷凝后的液态制冷剂直接进入液管,进行系统热交换,同时有足够的制冷剂流至油箱,满足冷却电机的需求。两个受压腔体下方设置服务阀接口及传感器接口,方便维修与检测。整体设计简单、直观,并且不改变壳管式冷凝器接口位置及外观。

水冷式离心制冷机组采用新型制冷剂,价格比较昂贵,以制冷剂充注量1 203 kg为例,经计算使用所设计的壳管式冷凝器后,可节省大约6%制冷剂。以制冷剂单价112.33元/kg计算,可节约制冷剂成本约8 107.98元。去除材料及制作费用2 282.85元,总计可节省成本5 825.13元。由此可见,应用所设计的壳管式冷凝器,可以减小制冷剂的充注量,降低成本,提高经济效益。