数值模拟在大型分瓣式上冠热处理中的运用

2021-07-07肖章玉刘显有王世建张军宝

李 川 肖章玉 刘显有 王世建 张军宝

(1.二重(德阳)重型装备有限公司,四川618000;2.东方电气集团东方电机有限公司,四川618000)

随着水电机组单机容量的不断增大,其转轮铸件的尺寸、质量也在不断增加,生产难度不断增大。乌东德水电机组单机发电功率达到了850 MW,白鹤滩水电站单机发电功率为世界最大,达到1000 MW,其直径接近10 m。由于产品尺寸超限,无法直接运输,故大型上冠采取分瓣式铸造的方式来进行生产。

转轮体为水轮机组的心脏,长时间在水下承受高负荷、腐蚀、冲击,工况恶劣,其质量至关重要,而Cr13Ni4系列不锈钢有高强度、高延展、耐腐蚀、耐冲击等优点,目前大型水轮机基本选用Cr13Ni4系列不锈钢进行制造,此次模拟分析的大型水轮机铸件(上冠、下环、叶片)的材料牌号为ZG04Cr13Ni4Mo。该材料在国内外的运用非常广泛(如美国ASTM 743 CA6NM、欧洲GX4CrNi13-4),其热处理制度已经非常成熟[1],困扰实际生产的是由于不同产品的形状各异,边界条件不同而导致的热处理变形。数值模拟在工程领域具有低成本、快速高效的优点,能用于预测工艺难点,验证工艺可行性,以及原因分析等。Abaqus软件具有材料属性、边界条件非线性以及多力耦合的优势,适合分析采取分瓣式的大型上冠热处理的变形情况。为此,本文应用Abaqus软件模拟上冠热处理变形分析,并通过上冠的热处理验证了模拟结果对预防热处理变形有很好的指导作用。

1 产品情况

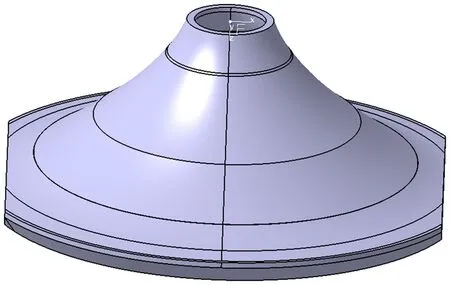

此次模拟分析的上冠整体尺寸为∅8600 mm×2345 mm,重量为148 t,最大壁厚为460 mm,材料牌号为ZG04Cr13Ni4Mo,组织为低碳马氏体不锈钢。化学成分见表1,三维模型如图1所示,热处理工艺参数[2]为1040℃(空冷)+620℃(空冷)+600℃(炉冷)。

表1 ZG04Cr13Ni4Mo化学成分(质量分数,%)Table 1 Chemical compositions of ZG04Cr13Ni4Mo(mass fraction,%)

2 有限元模型建立

2.1 数学模型

热传递过程中分为导热、对流、辐射3个方式。按照三维直角坐标系傅里叶导热定律和能量守恒定律得导热微分方程:

(1)

q=hΔt

(2)

(3)

式中,ρ为密度,c为比热容,λ为导热系数,h为对流系数或者膜系数,ΔT为产品表面与对流介质温度差。

材料在不同温度下的热膨胀系数不一致,在加热或者降温过程中由于产品内部各区域存在温差,产品不均匀的塑性变形使得某些区域受压,某些区域受拉,导致产生应力,发生变形。ΔL=αLΔT,α为热膨胀系数,温差变化导致ΔL,L为原长。

2.2 网格划分

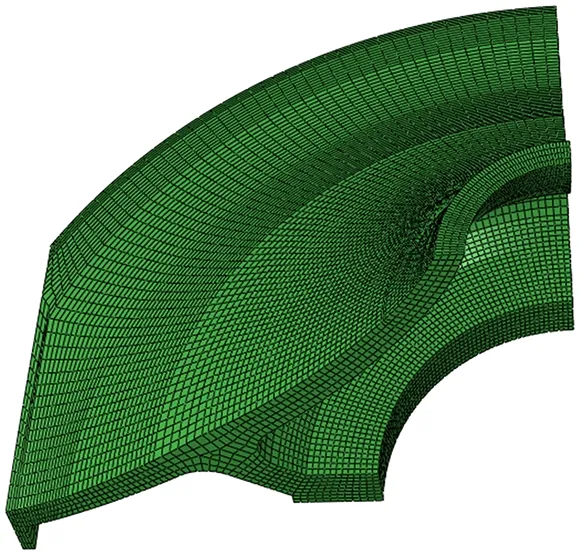

因为上冠为对称图形,所以切取其1/4作为研究对象,对其进行网格划分,节点数45670,网格数36636,网格属性c3D8T(六面体网格),种子全局设置为50 mm,划分好的网格如图2所示。

图1 上冠三维模型Figure 1 Three-dimensional model of upper crown

图2 上冠1/4有限元模型Figure 2 1/4 finite element model of upper crown

2.3 热物参数

材料随温度变化的热物参数[3]见表2。

2.4 换热面

结合实际,上冠内腔与外表面的换热系数明显不一致,外表面换热系数大,内腔换热系数小,因此对内腔与外表面分别设置不同的冷却系数,换热系数与温度相关。利用外接铠装热电偶测得实际件温,空气温度为20℃,再根据文献[3]的空冷阶段换热系数经验公式

H=2.2(Tw-Tc)0.25+4.6×10-8(Tw2+Tc2)(Tw+Tc)

得到换热系数。Tw为工件温度,Tc为环境温度。

3 试生产变形情况

3.1 试生产边界条件、载荷设置、耦合方法

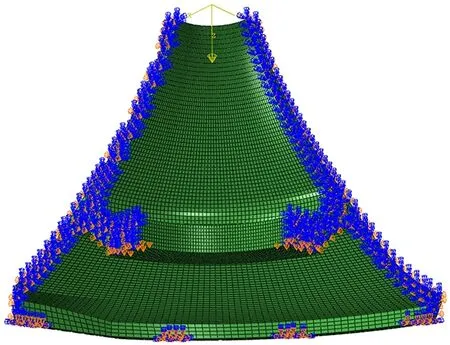

根据以往装炉方式设置边界条件,切口面对称面不传热,上冠裙边外沿底固定5处,内法兰底面固定,载荷设置为全局重力(方向Z向正方向),采取直接耦合法进行分析。边界条件设置如图3所示。

表2 ZG06Cr13Ni4Mo热物参数Table 2 Thermal parameters of ZG06Cr13Ni4Mo

图3 边界条件、载荷设置Figure 3 Boundary conditions and load setting

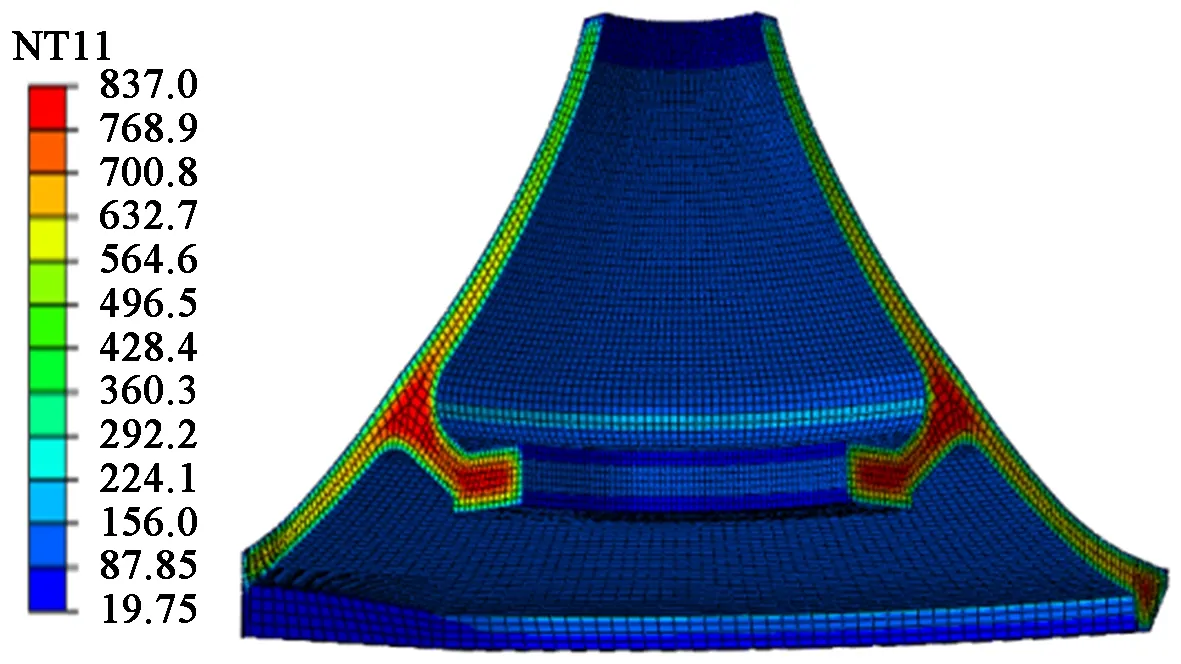

图4 温度场 Figure 4 Temperature field

3.2 计算结果

按照上述内容进行输入,采用隐式求解器直接耦合进行分析。

3.2.1 温度场

由图4可知该产品在冷却过程中的心部和表面的温差比较大。在冷却前期,表面温度急剧下降,心部温度冷速低于表面。冷却后期由于对流系数和材料本身的导热率关系,厚大部位冷却相当缓慢,热量不能快速地传递到表面,因此该产品的冷却适用高温阶段快速冷却,低温阶段可以适当降低热对流系数,适当延长冷却时间,给予心部热量传导时间,减少整体的温度差异。

3.2.2 应力场

由图5可以知道在冷却过程中应力场总体不大,过流面应力均值在35 MPa,应力最大的位置在上冠裙边支撑位置(装炉支垫位置),应力为95 MPa,应力最小区域在内法兰区域。

3.2.3 变形情况

根据图6的3个轴向位移场可以得知,X方向、Y方向上几乎没有变形,变形方向主要集中在Z方向。可知变形的位置主要是过流面,在过流面发生了不同程度的下沉,靠近上冠裙边(出水边)的位置下沉尤为严重,该处的下沉尺寸达到9 mm。

图5 应力分布图Figure 5 Stress distribution diagram

图6 变形情况Figure 6 Deformation situation

3.3 试生产实际变形

该上冠在试生产实际过程中支垫方式如模拟过程中边界条件所示,对内法兰和上冠裙边进行支撑固定。在热处理后的加工过程中发现过流面进水端的翘曲,裙边(进水边)与内法兰之间的区域出现了下塌,导致加工过程中过流面进水边余量过大,而裙边(进水边)与内法兰过流面之间的区域缺量出现黑皮。

3.4 模拟与实际结果对比

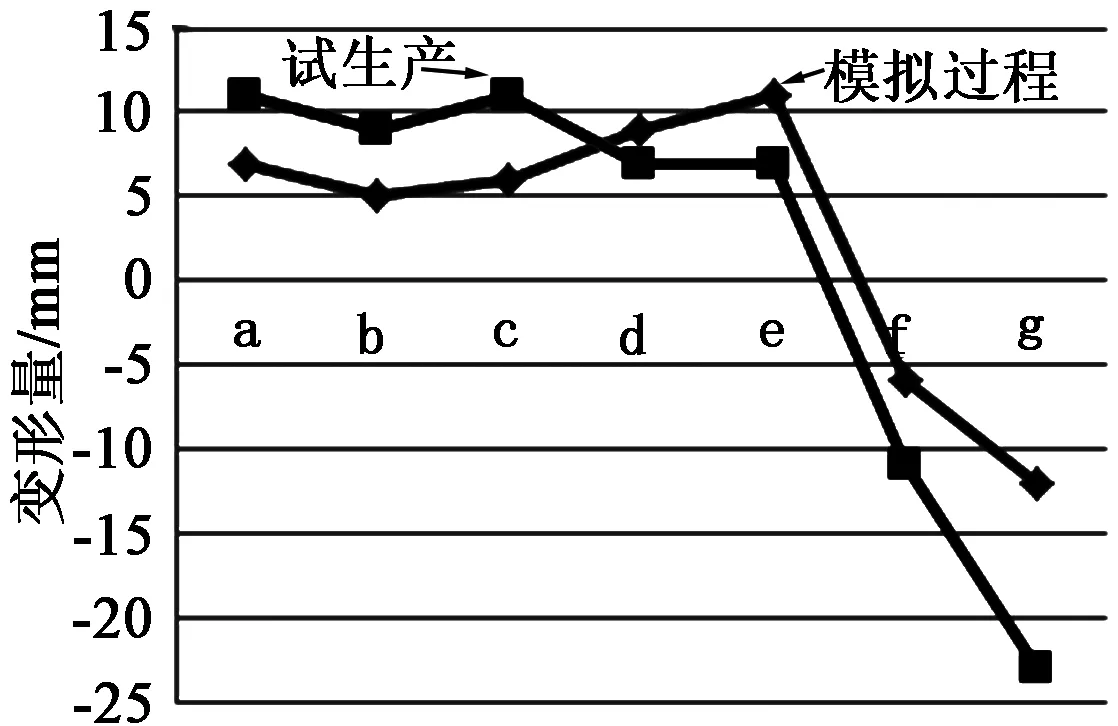

为了找出变形的原因,需要验证模拟结果与试生产变形结果的趋势是否一致。选取7个点作为热处理模拟与试生产工艺的对比参考点(如图7所示)。

从图8可以看出,模拟结果与试生产结果趋势几乎是一致的,可以利用模拟结果来分析该上冠的变形原因。

图7 参考点位置Figure 7 Reference point position

图8 模拟与试生产对比折线图Figure 8 Comparison of line chart between simulationand trial production

3.5 原因分析

由于上冠特殊的结构,导致在热处理过程中只能以过流面进水边在下,出水边在上的方式进行热处理装炉。试生产过程中按照传统的经验,将内法兰与大端口支撑,依靠内法兰、大端口下沿支撑整个产品的重量。观察整个模拟变形过程,该上冠变形是在升温阶段产生的,利用力学理论分析变形原因可知,上冠裙边支撑点不能Z轴正向伸缩,上冠在受热膨胀,产生热应力,由于支撑点紧固作用,该热应力为压应力,方向沿过流面,重力为沿Z轴正方向。重力及热应力Z方向分力对裙边支撑点产生弯矩,迫使上冠裙边支撑点与内法兰支撑点之间产生下塌,而裙边发生向上的翘曲变形。在后续的冷却过程中由于温度的降低,基体收缩,该变形趋势减小。

4 解决方案

4.1 思路

根据3.5节原因分析,上冠裙边(进水边)的翘曲,主要是由于受到Z轴负向的支反力作用。因此在对大端口进行支垫时预留膨胀过程中的间隙,让其自由膨胀。对内法兰支垫不做改变,进行完全支撑固定,承受全部重力。这样操作,可使上冠裙边(进水边)仅受热应力和重力作用,无弯矩产生。

4.2 数值模拟验证

4.2.1 计算模型

此次的计算模型,除了位置约束不同,其他同试生产参数一致。此次仅约束内法兰,将大端口约束释放,整个边界条件如图9所示。

图9 约束、载荷布置Figure 9 Constraint and load arrangement

图10 变形结果Figure 10 Deformation results

4.2.2 计算结果

从图10可以看出,上冠裙边向上翘曲现象已经消失,整体变形量已经大幅度减少,最大变形量仅为2.2 mm,在Z轴方向上也未因为裙边没有支撑紧固而产生较大的变形,整个过程变形处于可控范围。

5 生产验证

在实际后续生产过程中,采用支撑紧固内法兰,上冠裙边采取预留膨胀量方式进行装炉。通过此种方式装炉进行热处理,后续加工划线,实际变形量得到了控制,加工过程无黑皮出现,缩短了生产周期,保证了质量。

6 结论

(1)采用数值模拟的方法对生产过程进行指导是便捷高效的。

(2)采用传统方法进行支撑,上冠裙边易产生向上的翘曲变形,其原因为上冠裙边支撑点不能Z轴正向伸缩,上冠在受热膨胀,产生热应力,由于支撑点紧固作用,该热应力为压应力,方向沿过流面,重力为沿Z轴正方向。重力及热应力Z方向分力对裙边支撑点产生弯矩,迫使上冠裙边支撑点与内法兰支撑点之间产生下塌,而裙边发生向上的翘曲变形。

(3)采用只支撑内法兰,预留裙边膨胀间隙的方式,不会造成上冠的沿重力方向变形(塌陷),能够有效地解决裙边向上翘曲,过流面下塌的问题。