热处理工艺对汽轮机低压内缸性能的影响

2021-07-07张小伍

张小伍

(哈尔滨汽轮机厂有限责任公司,黑龙江15000)

QT400-18A球墨铸铁属于铁素体球墨铸铁,有良好的力学性能、塑韧性和疲劳性能,广泛应用于大型火电机组和风力发电机组。热处理工艺对大型铸锻件质量性能的影响非常大,不仅影响材料的各项力学性能是否满足技术要求,同时还影响产品的残余应力及变形。

近些年国内有很多关于热处理对于QT400铸件性能影响的研究,研究了正火及回火热处理对QT400-18微观组织及力学性能的影响[1],研究了球墨铸铁低温冲击韧性的影响因素[2],研究了热处理工艺参数(温度、保温时间和冷却速率)对QT400-18低温冲击韧性和抗拉强度的影响[3]。本文主要研究型内热处理工艺对大型铸件汽缸组织、性能和残余应力分布特征的影响,综合地评价型内热处理工艺的效果,为优化生产积累经验。

1 试验材料及试验方法

1.1 试验材料

本文试验材料来自某公司生产的低压内缸,材质为QT400-18A,热处理工艺为型内热处理。

1.2 室温力学性能测试

从汽缸上切取试块,加工成用于化学、拉伸、硬度、冲击和金相试验的试样。

1.3 盲孔法应力测试

根据试验标准ASTM E837:2008,使用盲孔法应力测试系统,在相应的测试位置粘贴应变片,通过对钻孔后应变数值变化的测试,利用标准上处理数据的方法计算残余应力数值。分别对型内热处理后毛坯汽缸的中分面和外圆面进行残余应力测试,得到型内热处理后毛坯汽缸的残余应力分布特征。

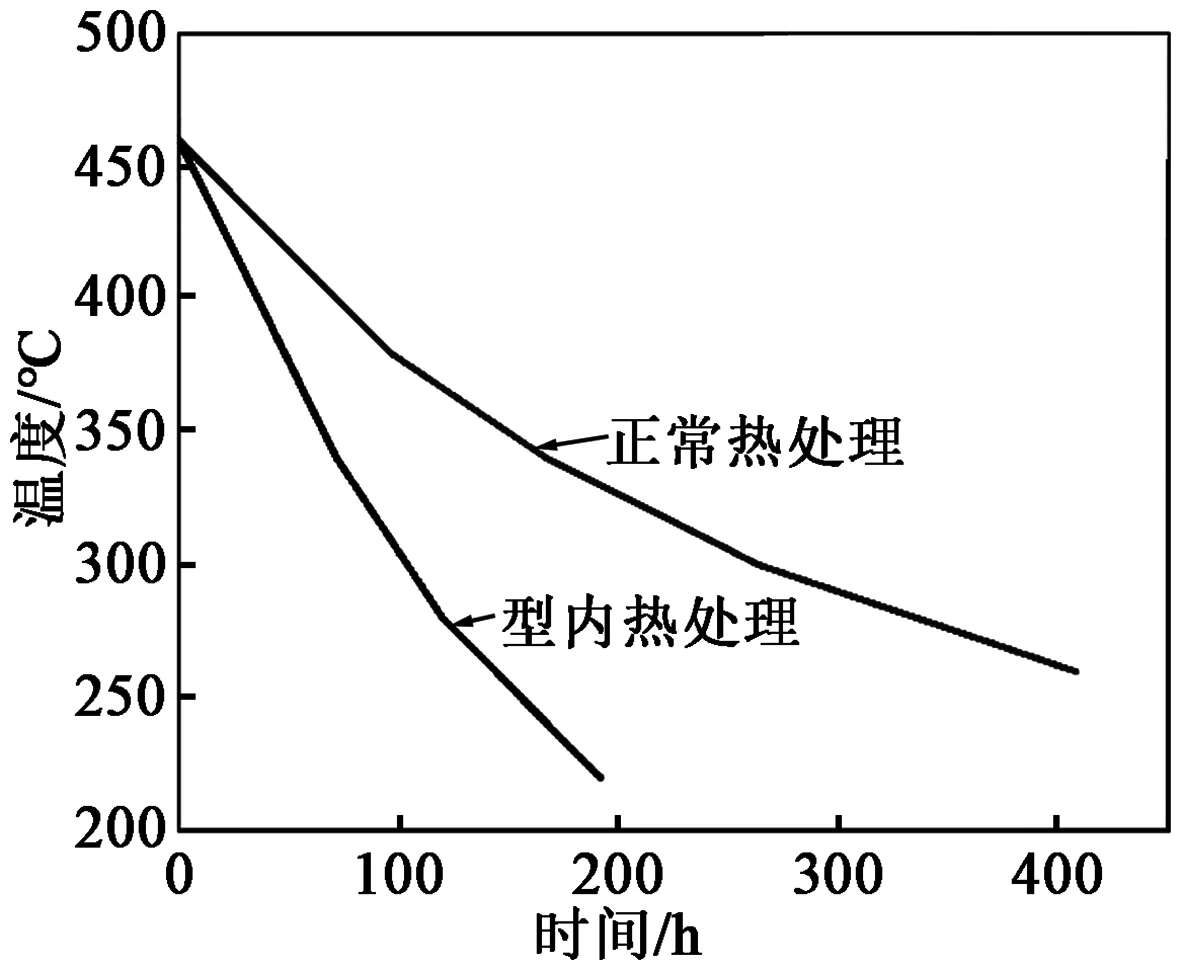

图1 不同热处理降温曲线Figure 1 Different heat treatment cooling curves

2 热处理温度变化特征

用热电偶测得型内热处理的温度变化曲线。浇注后在预留的测温陶瓷管内放入热电偶,然后使用干砂将热电偶埋入陶瓷管内,热电偶放置距铸件表面30~50 mm处,当铸件保温至260℃以下打箱。图1为汽缸型内热处理和正常处理工艺的温度记录曲线。由图1可知,型内热处理在500℃以下的降温速率要明显高于正常热处理,大大缩短了工艺时间,显著地提升了热处理效率,降低了热处理的成本。

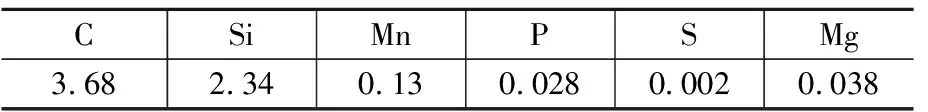

表1 QT400-18A的化学成分(质量分数,%)Table 1 Chemical compositons of QT400-18A(mass fraction,%)

表2 QT400-18A的力学性能Table 2 Mechanical properties of QT400-18A

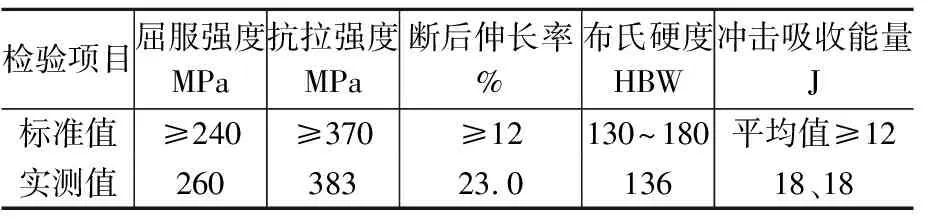

图2 QT400-18A型内热处理后微观组织Figure 2 Microstructures of QT400-18Aafter heat treatment inside mould

图3 残余应力测试位置示意图Figure 3 Schematic diagram of residual stress test positions

3 试验结果与分析

3.1 化学成分和力学性能

QT400-18A的化学成分如表1所示。检测结果表明,该材质化学成分中杂质元素含量较低,符合技术要求。

QT400-18A的室温力学性能如表2所示。检测结果表明,经型内热处理后,QT400-18A在室温条件下的力学性能和塑韧性均满足技术要求。型内热处理并未降低材料的力学性能,具有较好的热处理效果。

3.2 金相组织特征

图2为QT400-18A型内热处理后放大100倍的金相组织,由图可知,金相组织为铁素体和石墨,球化率为2级,石墨大小为5级,铁素体>95%,珠光体<5%,未见渗碳体。该材质的金相组织特征符合技术标准要求。

4 残余应力特征

汽缸铸件的残余应力主要由两个方面组成:一是热应力,在凝固过程中,由于部分壁厚不均匀,导致各部位的冷却速度不同,进而引起相应部位的收缩能力不同,同时不均匀冷却还导致铸件内温度分布不均匀,使得铸件内产生热应力;二是机械应力,当汽缸铸件冷却收缩受到铸型或型芯的阻碍而形成的内应力称为机械应力。因此,汽缸在完成铸造工序后,会进行热处理去除残余应力,降低汽缸变形的可能性,提高汽缸产品质量,但往往存在工期长、耗能高等缺点。采用型内热处理,利用铸造汽缸的余热进行热处理,可有效地去除铸造后的残余应力。

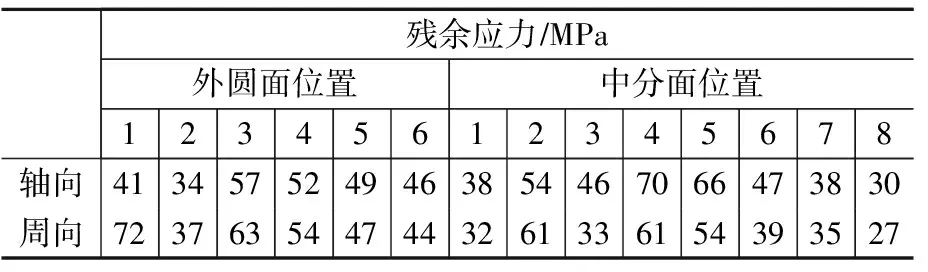

对型内热处理汽缸进行残余应力测试,测试方法采用盲孔法,残余应力的测试方向分别为周向和轴向,周向为外圆面的圆弧方向和中分面的平行方向,轴向为垂直于周向的方向。测试位置如图3所示,残余应力测试结果如表3所示。

表3 残余应力测试结果Table 3 Residual stress test results

测试结果表明,型内热处理后汽缸的残余应力较低,在外圆面和中分面的残余应力分布较为均匀,远低于QT400-18A的屈服强度。由残余应力测试结果可知,型内热处理汽缸残余应力分布具有以下特征:(1)在外圆面上沿圆周方向上周向应力大于轴向应力;(2)在中分面上壁厚较小的部位应力较低,壁厚较大或形状较复杂的部位

应力较高。综上分析可知,型内热处理对残余应力起到了非常明显的效果。

5 结论

(1)采用型内热处理工艺,可以有效地使汽缸铸造成型后的残余应力均匀分布。

(2)型内热处理工艺在降低铸造残余应力的同时,可以保障QT400-18A的室温力学性能满足技术要求,对室温力学性能影响不大。

(3)型内热处理大大缩短了热处理工艺时间,具有很高的经济效益。