固溶热处理后小变形量校形对316LN奥氏体不锈钢性能的影响

2021-07-07陈红宇郑建能杨丽冬

陈红宇 郑建能 杨丽冬

(二重(德阳)重型装备有限公司,国家能源极端装备虚拟制造重点实验室,四川618013)

316LN不锈钢属于超低碳含氮Cr-Ni-Mo奥氏体不锈钢,该材料在强度、塑性、韧性、抗腐蚀能力(晶间腐蚀和应力腐蚀)、抗老化能力、抗辐照脆化能力等方面具有明显的优势,已经取代321不锈钢和304不锈钢,成为第三代压水堆核电站锻造主管道的主流用材[1],包括AP1000、CAP1400、中核华龙一号、中广核华龙一号主管道和稳压器波动管均采用该类型材料[2-3]。316LN不锈钢的使用状态为固溶热处理态,设备制造完工后,在安装现场与同材质的产品或安全端进行拘束状态下的组焊,焊接后不进行焊后消应热处理。随着核电安全性和发电功率的提高,主管道和波动管向大型化、整锻化方向发展,尺寸精度要求越来越高,设备制造和安装难度越来越大。

本文采用物理模拟和数值模拟结合的方式研究了小变形量校形对固溶态316LN奥氏体不锈钢性能影响,为316LN不锈钢管道的设计、制造、安装和寿命评估提供参考。

1 试验材料和试验方法

1.1 试验材料

物理模拟选取AP1000波动管固溶热处理并且性能检验合格的端部余料,内外表面采用相同的方式进行加工,保证不同位置的表面应力状态相同。试验材料切分为A、B-1、B-2、C-1、C-2共5件试环,每件试环高度106 mm(大于AP1000波动管名义壁厚的2倍)。

1.2 试验方法

小变形校形物理试验在室温状态下进行,通过上下弧形垫块对管道实施变形,弧形垫块与管道接触面垫一层0.5 mm厚不锈钢带,见图1。弧形垫块宽度50 mm,校形时垫块中心和试环中心对齐。校形过程以长轴的变化量进行控制,试环A作为对比试环不实施变形,试环B-1、试环B-2变形并回弹后长轴增大5 mm,试环C-1、试环C-2变形并回弹后长轴增大10 mm,试环B-2、试环C-2校形后进行400℃消应热处理。

根据校形物理试验方案,建立小变形量数值模拟模型,计算时材料模型采用室温拉伸应力-应变曲线,校形过程考虑了一定的保压和卸压过程。

图1 小变形量校形试环Figure 1 Test ring for small deformation adjustment

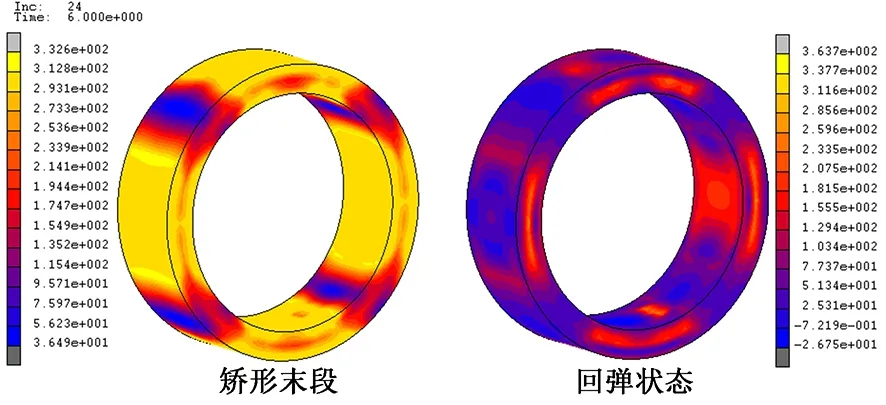

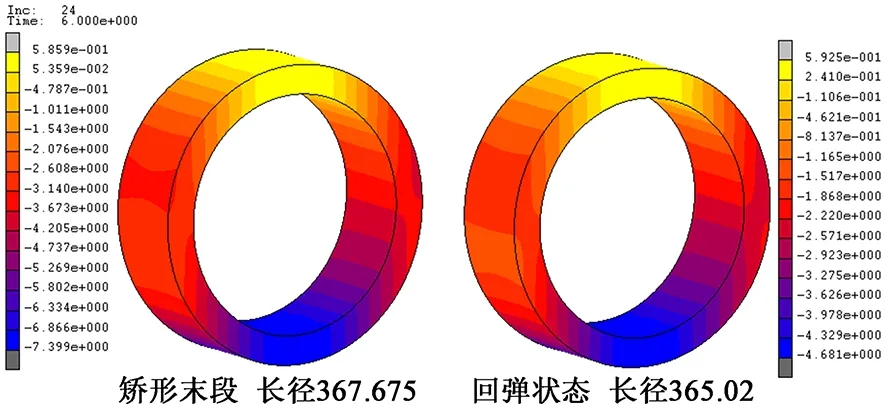

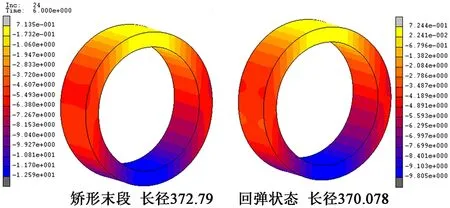

(a)等效应力(b)长轴变形量图2 长轴变形量5.0 mm的校形模拟结果Figure 2 The simulation result of adjustment when the deformation of the long axis is 5.0 mm

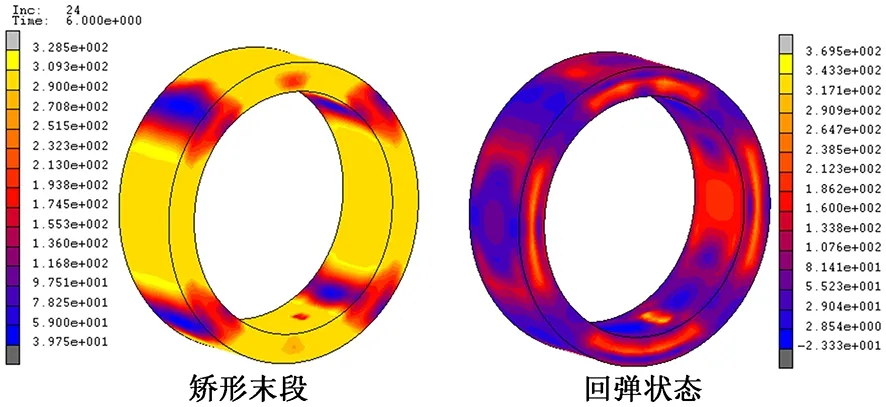

(a)等效应力(b)长轴变形量图3 长轴变形量10.0 mm的校形模拟结果Figure 3 The simulation result of adjustment when the deformation of the long axis is 10.0 mm

2 试验结果及讨论

2.1 试验结果

2.1.1 数值模拟试验结果

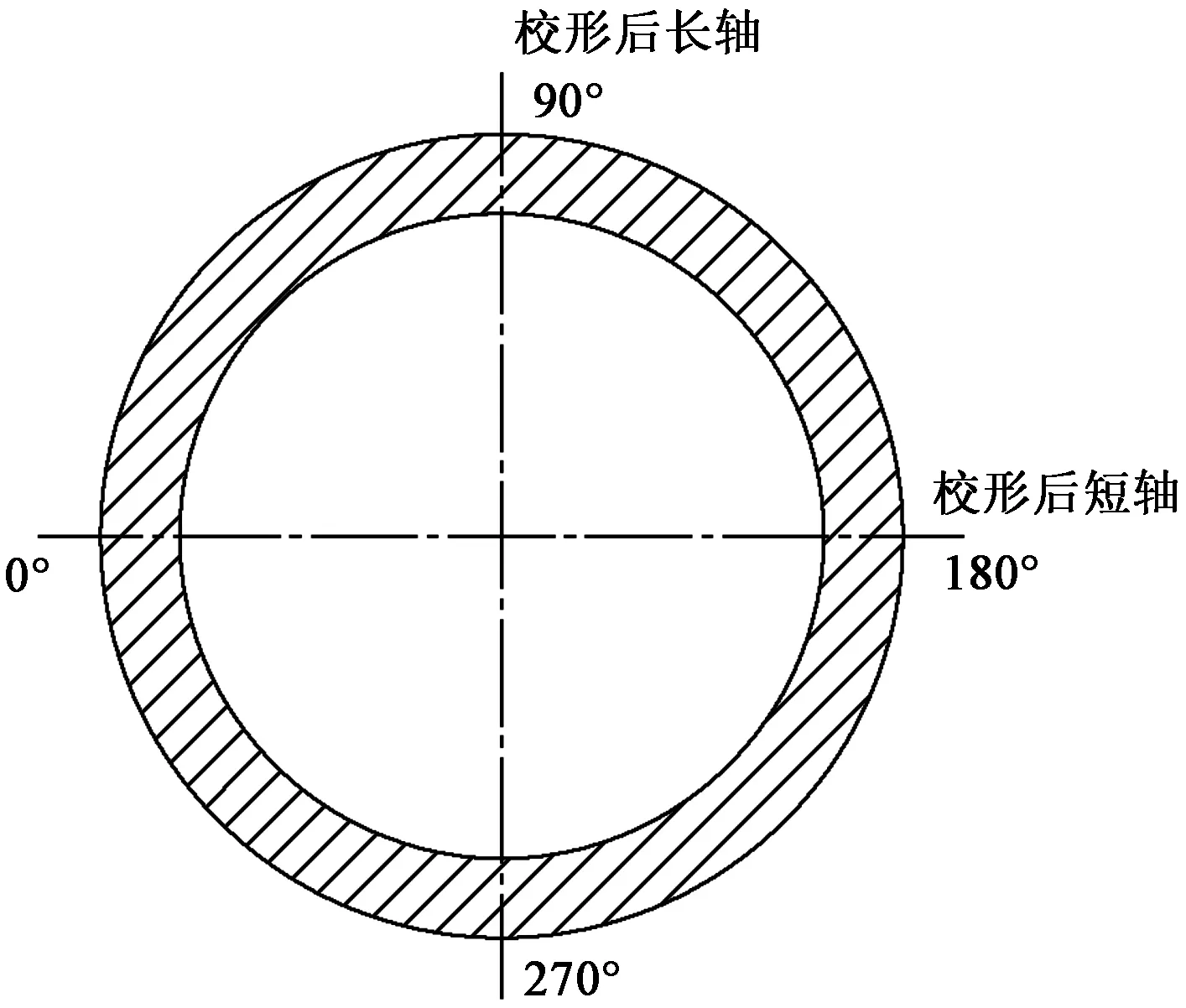

变形后长轴增加5.0 mm的数值模拟结果见图2,长轴校形变形量5.02 mm,校形过程回弹量约2.65 mm。变形后长轴增加10.0 mm的数值模拟结果见图3,长轴校形变形量10.08 mm,校形回弹量约2.71 mm。从图2和图3可以看出,经过小变形校形后的试环主要变形区域在上下(90°和270°)和左右(0°和180°),在解剖试验时,应重点检验0°、90°、180°和270°位置的性能。

2.1.2 物理试验结果

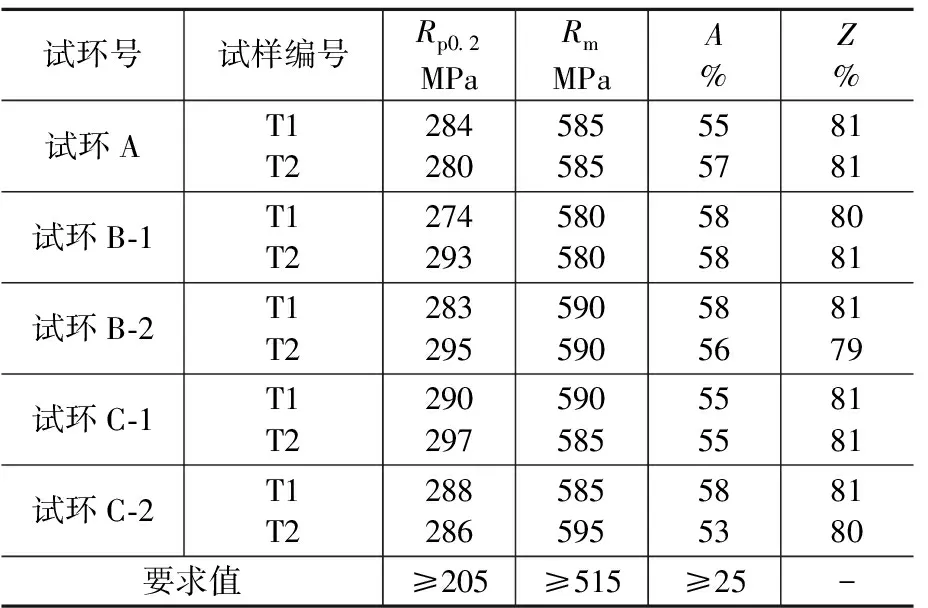

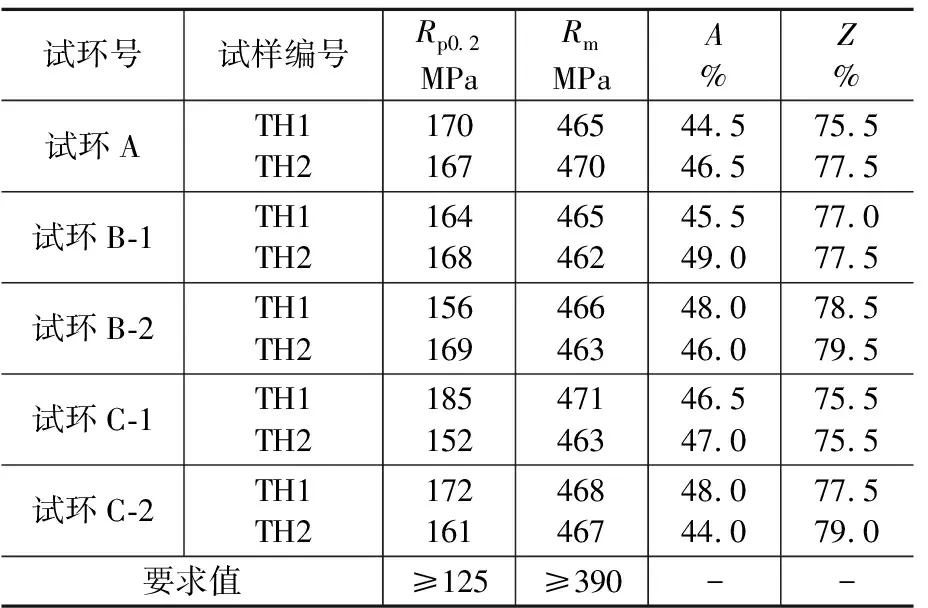

试环B-1、试环B-2校形后长轴增大5 mm,试环C-1、试环C-2校形后长轴增大10 mm,其中试环B-2、试环C-2经400℃消应热处理后,试环表面呈金黄色光泽。之后对5个试环进行解剖检验,解剖后的检验项目包括室温拉伸、350℃高温拉伸、晶间腐蚀、HRB硬度、显微组织、表面硬化层等,其中室温拉伸试样T1、T2位于90°和180°位置,350℃高温拉伸试样TH1、TH2位于270°和0°位置,室温拉伸和350℃高温拉伸试验结果见表1和表2,其余理化性能包括晶间腐蚀、HRB硬度、显微组织、表面硬化层在校形前后均满足设计要求。

表1 室温拉伸试验结果Table 1 Results of tensile test at room temperature

表2 350℃高温拉伸试验结果Table 2 Results of high temperature tensile test at 350℃

3.2 讨论

3.2.1 相关标准对奥氏体不锈钢固溶热处理后变形量的要求

奥氏体不锈钢通过固溶热处理使析出的碳化物固溶到基体,同时降低宏观残余应力和微观残余应力,从而提高耐腐蚀性能。奥氏体不锈钢固溶热处理后冷变形会使强度升高、塑性和耐腐蚀性下降。为保证奥氏体不锈钢的力学性能和耐腐蚀性能,相关标准对固溶热处理之后的冷变形均进行了规定,也就是说,固溶热处理后的冷变形是允许的,但应满足冷变形的相关要求。目前国内外主要标准对奥氏体不锈钢固溶热处理后冷变形要求如下:

(1)ASME标准对固溶热处理后成形的相关要求

NB-4652弯曲或成形后免做热处理的情况:除设计规格书要求弯曲或成形后进行热处理外,经过冷弯或冷成形的奥氏体不锈钢管道、泵阀的部件可以在冷成形后使用。

(2)RCC-M(2007版)对固溶热处理后成形的相关要求

F4121评定的目的和要求做评定的情况:评定的目的是用一个试件对所采用的主要因素验证成形工艺能满足所要求的质量标准,下列情况需要进行成形工艺评定:

a)在高于150℃温度下进行的任何一项或一系列操作。

b)在低于(或等于)150℃的温度下进行的操作,当按F4113中给出的各种形式部件的公式进行计算,合金钢或碳钢工件最大延伸率超过5%、奥氏体不锈钢工件最大延伸率超过10%或15%而具有支持性文件时。

(3)GB/T 150压力容器(2011版)对固溶热处理后成形的相关要求

GB/T 150.4压力容器第4部分:制造、检验和验收8.1节:奥氏体不锈钢冷成形受压工件最大变形率超过10%(设计温度低于-100℃,或高于675℃时)或15%,成形后要进行恢复材料性能的热处理。

3.2.2 主管道和波动管服役时残余应力的主要来源

应力腐蚀开裂是主管道和波动管服役时主要的失效形式,主管道和波动管服役时残余应力来源主要包括焊接残余应力和固溶热处理快冷产生的残余应力。主管道和稳压器波动管在现场安装时处于约束状态,采用多层多道焊接,已完成焊道对后续焊道的冷却收缩起到限制作用,导致应力无法释放,焊接完成后在焊缝金属及附近母材积累较大的残余应力。根据谷雨、余燕、左波等人的研究成果[4],AP1000主管道在无拘束状态时,外表面的最高残余应力出现在熔合线附近热影响区,轴向残余应力约245 MPa,实际产品焊接时,残余应力应远大于该应力值而且应力状态较复杂。对于316LN不锈钢固溶热处理后的残余应力,目前尚没有相关报告,从工程数据来看,随着主管道和波动管尺寸的增大和冷却强度的提高,提高冷速后明显能够提高材料的屈服强度而抗拉强度基本不变,因此,固溶热处理时的快冷增大工件的残余应力,冷速越快,冷却后残余应力越大。

3.2.3 小变形量校形对316LN不锈钢性能影响的分析

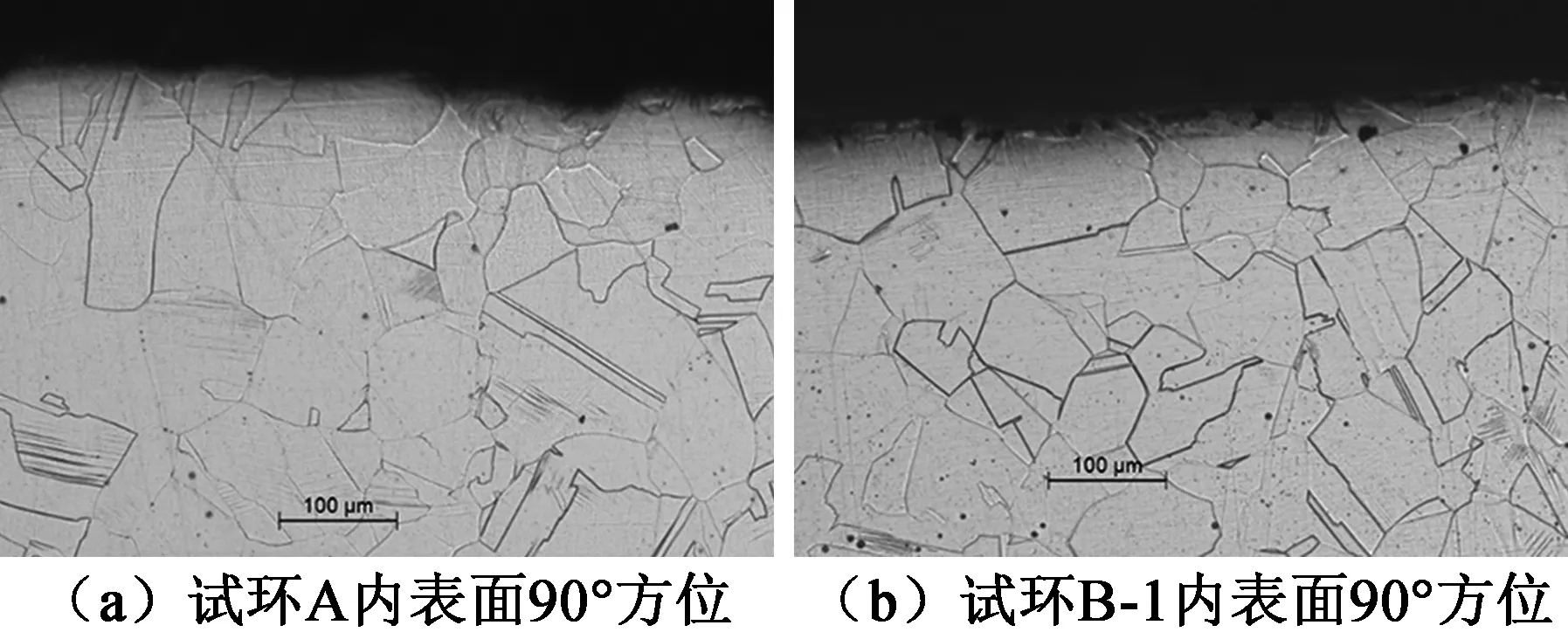

固溶热处理后小变形量校形对316LN奥氏体不锈钢性能影响的实质是冷变形后产生加工硬化,表现为强度和硬度的提高、塑性的降低。从表1和表2可以看出,实施小变量校形后屈服强度、抗拉强度、断后伸长率和断面收缩率和未变形时几乎相同,校形后HRB硬度较校形前提高约3HRB;校形后400℃消应热处理对室温、高温拉伸性能和硬度影响很小,校形前后硬度均满足≤92HRB的要求,以上表明校形后试环产生加工硬化,但硬化的程度较小。图3是校形前后金相组织和表面硬化层金相照片,从组织上来看,变形后没有发现冷作硬化层,也没有出现明显的晶粒拉长,没有发现第二相析出。

图3 金相组织Figure 3 Metallographic structure

奥氏体不锈钢冷加工变形时,可能诱发马氏体相变,增大材料的脆性、降低塑性。对于室温状态下的冷变形,可根据Ni当量判断是否产生马氏体组织,Ni当量计算公式如下[5]:

wNi=Ni+0.65Cr+0.98Mo+1.05Mn+0.35Si+12.6C+0.03(T-300)-2.3lg[100/(100-R)]-2.9

式中,T为温度(K),R为变形量(%),w为质量分数(%)

一般情况下,镍当量在25.5%~26.0%时,常温下变形不会诱导马氏体相变,当镍当量在20.5%~25.5%之间时,室温下变形可能诱发马氏体相变,镍当量愈低马氏体含量则愈多。利用以上公式计算316LN不锈钢镍当量在25.0%~26.0%之间,说明316LN不锈钢室温变形特别是小变形时产生马氏体的几率很小。

固溶热处理后的小变形产生的残余应力和焊接残余应力、固溶热处理快冷产生的残余应力相同,如果小变形产生的残余应力小于焊接残余应力和固溶热处理快冷产生的残余应力,对产品的使用性能不会产生影响。考虑到实际工件形状复杂,实际变形量难以准确测量,采用数值模拟进行应力状态评估也是有效的办法,采用数值模拟进行变形计算,采用物理模拟等变形试验,能够为实物性能评估提供可靠的依据。

4 结论

(1)通过控制校形变形量,固溶态316LN不锈钢校形前后各项理化性能均能满足设计要求;小变形量校形后400℃消应热处理对室温、高温拉伸性能和硬度影响很小。

(2)采用数值模拟进行变形计算,采用物理模拟进行等变形试验,是评估316LN不锈钢复杂工件校形后理化性能的可行方法。