基于超声C扫描的复杂结构焊缝缺陷检测

2021-07-07胡文刚刘伟朱瑞灿虞波罗志伟

胡文刚, 刘伟, 朱瑞灿, 虞波, 罗志伟

(首都航天机械有限公司,北京 100076)

0 前言

电子束焊接(Electron beam welding, EBW)是高能束焊接方法中最成熟的加工方法之一。和传统的焊接方法相比,电子束焊具有焊缝深宽比大、热影响区小、焊接变形小等特点[1],在航空航天领域中得到了广泛的应用[2-6]。由于电子束焊接设备、材料、工装、焊接工艺等各种原因,在焊接过程中难免会产生各种焊接缺陷,如气孔、焊偏、钉尖、未焊透等[7]。焊缝缺陷的存在直接影响结构件的性能,因此通常要求对电子束焊焊缝进行X射线检测(Radiographic testing,RT)或超声检测(Ultrasonic testing,UT)等无损检测,对焊缝缺陷进行定性定量评价,以确保焊缝质量[8-10]。

目前,最常用的电子束焊缝缺陷检测方法是射线检测,如航天卫星产品零部件的电子束焊焊缝、航空发动机电子束焊焊缝大多采用了X射线进行质量检测,取得了较好的应用效果[11-12]。但针对工程应用中的特殊复杂结构焊缝,经常由于在射线束透照方向上存在结构遮挡或由于焊缝处无法布置胶片,导致焊缝无法进行射线检测。因此,通过采用超声检测方法实现焊缝缺陷检测,保证特殊结构电子束焊缝的内部质量。

1 试验方法

1.1 试验材料

特殊结构电子束焊缝示意如图1所示,材料为高温合金GH4169。结构件采用电子束焊接成一个整体,电子束焊缝沿周向一周,与产品轴线成30°角,焊缝结合面19 mm,要求检测焊缝未焊透缺陷和焊缝熔深。此复杂结构焊缝不具备X射线检测条件,且射线检测无法检测焊缝熔深。因此,文中开展了焊缝超声检测研究。

图1 复杂结构焊缝示意图

1.2 检测设备

针对检测电子束焊缝熔深的要求,文中采用超声C扫描成像检测方法,开展复杂结构焊缝内部质量检测,检测设备如图2所示,检测探头参数见表1。利用水浸探头自动扫查,以便对焊缝未焊透缺陷位置信息获取更加精确,通过超声C扫描检测图像,定量判定未焊透位置并测量焊缝熔深。

图2 超声C扫描检测系统

表1 水浸探头参数

2 超声检测工艺分析

2.1 超声入射角分析

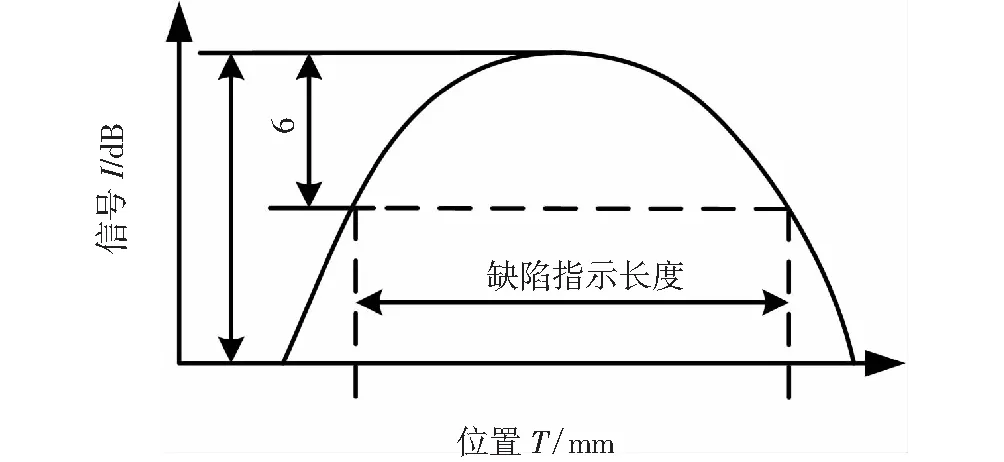

采用超声方法检测时,焊缝内部缺陷的检出效果取决于超声波声束入射至缺陷表面后返回信号的幅值,返回信号越强缺陷的检出性越高,通常要求声束入射角度与缺陷声束主反射面垂直。当焊缝结合处存在缺陷时,声束垂直于界面返回,被超声波探头接收,即可有效定位焊缝内部缺陷,通常采用6 dB法定量缺陷指示长度,如图3所示。

图3 超声检测缺陷评定示意图

基于上述检测原理分析,利用波型转换原理产生折射角为60°的垂直于焊缝处的超声纵波(或横波)实现检测。利用公式(1),可以求出当水浸探头入射角约为13°时,折射纵波垂直焊缝;当水浸探头入射角约为24°时,折射横波垂直焊缝,此时第二临界角约为15°。但考虑到单一波型能够有效降低对波形分析的难度,故文中超声检测工艺采用折射横波进行检测。

(1)

式中:αL1为第一介质纵波入射角;βL2为第二介质纵波折射角;βS2为第二介质横波折射角;CL1为第一介质纵波声速;CL2为第二介质纵波声速;CS2为第二介质横波声速。

综上所述,由于文中特殊结构焊缝与轴线成30°角,为保证声速垂直入射至焊缝,因此选用水浸纵波直探头倾斜入射,产生折射角为60°的横波开展焊缝超声自动检测,检测工艺如图4所示。

图4 超声检测工艺示意图

2.2 超声波声场仿真

由于焊缝结构复杂,在检测试验前分别对聚焦探头和平探头激发的超声波声场进行模拟仿真,以确保超声探头发射的超声束声场可以有效覆盖电子束焊缝区域。通常情况下,超声波能量的衰减与频率有关,频率越高衰减越严重,但频率越高,波长越短,检测灵敏度也越高。因此,综合考虑优先选用10 MHz频率、100 mm焦距的超声波水浸聚焦探头开展超声检测工艺仿真。调节水距20 mm,调整探头入射角度,使声束完全垂直于焊缝区域,超声波声场如图5所示。

检测时探头沿工件上表面左右移动,当探头移动到远端时,声场仿真分布如图5a所示,焊缝处声场-6 dB宽度为17.4 mm;当探头移动到近端时,声场仿真分布如图5b所示,焊缝处声场-6 dB宽度为11.9 mm。从声场仿真结果可以看出,超声波声场可以有效覆盖整个焊缝深度。但同时从声场仿真图中可以看出,此时焦点无法落在焊缝上,声场能量集中在工件上表面附近区域,声场到达焊缝处时已发散,能量相对减弱,会造成检测灵敏度和分辨率下降。

图5 聚焦探头超声波声场仿真结果

鉴于上述内容,为提高检测灵敏度,需要优化探头参数。结合图5仿真结果分析可知,可以通过增加探头聚焦长度、增加探头近场区长度,使声场焦点位于焊缝上。通过大量模拟仿真迭代,最终发现只有当聚焦探头焦距达到750 mm时,声场焦点才能有效落在焊缝区域,如图6所示。从图6中可以看到,声场焦点位于焊缝上,焦径较小且焦柱长度细而长,代表声场在传播方向覆盖范围长且集中,声场能量大。在探头沿工件上表面左右移动的时候,能保证声场最强部分覆盖到整个焊缝深度。

图6 长焦距探头超声波声场仿真结果

由于优化后的探头参数在现实中难以实现,对于这种深宽比大的复杂结构焊缝,常规聚焦探头又不能保证焦点位于焊缝上,导致焊缝区超声波能量发散且减弱,检测灵敏度降低,失去了聚焦探头的意义。因此,采用效果相近的非聚焦平探头进行模拟仿真,进一步优化探头参数,以提高焊缝区域的超声波能量,保证焊缝区域超声能量相对集中,提高检测灵敏度。仿真结果如图7所示。从图7中可以看到,使用20 mm直径的非聚集平探头时,焊缝处上端声场-6 dB宽度为8.59 mm,焊缝处下端声场-6 dB宽度为8.72 mm,探头超声波声场可以有效覆盖整个焊缝深度。此外,从图7看出,焊缝处声场能量相对集中,明显优于常规聚焦探头声场能量。可见,优化后的平探头检测灵敏度高于聚焦探头。因此,文中采用平探头进行复杂结构焊缝检测。

图7 平探头超声波声场仿真结果

3 试验结果

3.1 检测灵敏度结果

调整水距20 mm,对φ3 mm横通孔对比试块进行超声检测工艺试验,调整反射波高80%,并提高9 dB作为检测灵敏度,即检测灵敏度为φ3 mm-9 dB。检测结果如图8和图9所示。

3.2 试验件检测结果

为验证超声检测方法有效性,通过控制焊接工艺参数制备含未焊透缺陷的电子束焊缝试件,采用超声C扫描检测方法对试件进行检测试验,检测结果如图10所示。

图8 对比试块

图9 灵敏度检测结果

图10 焊接试件超声检测结果

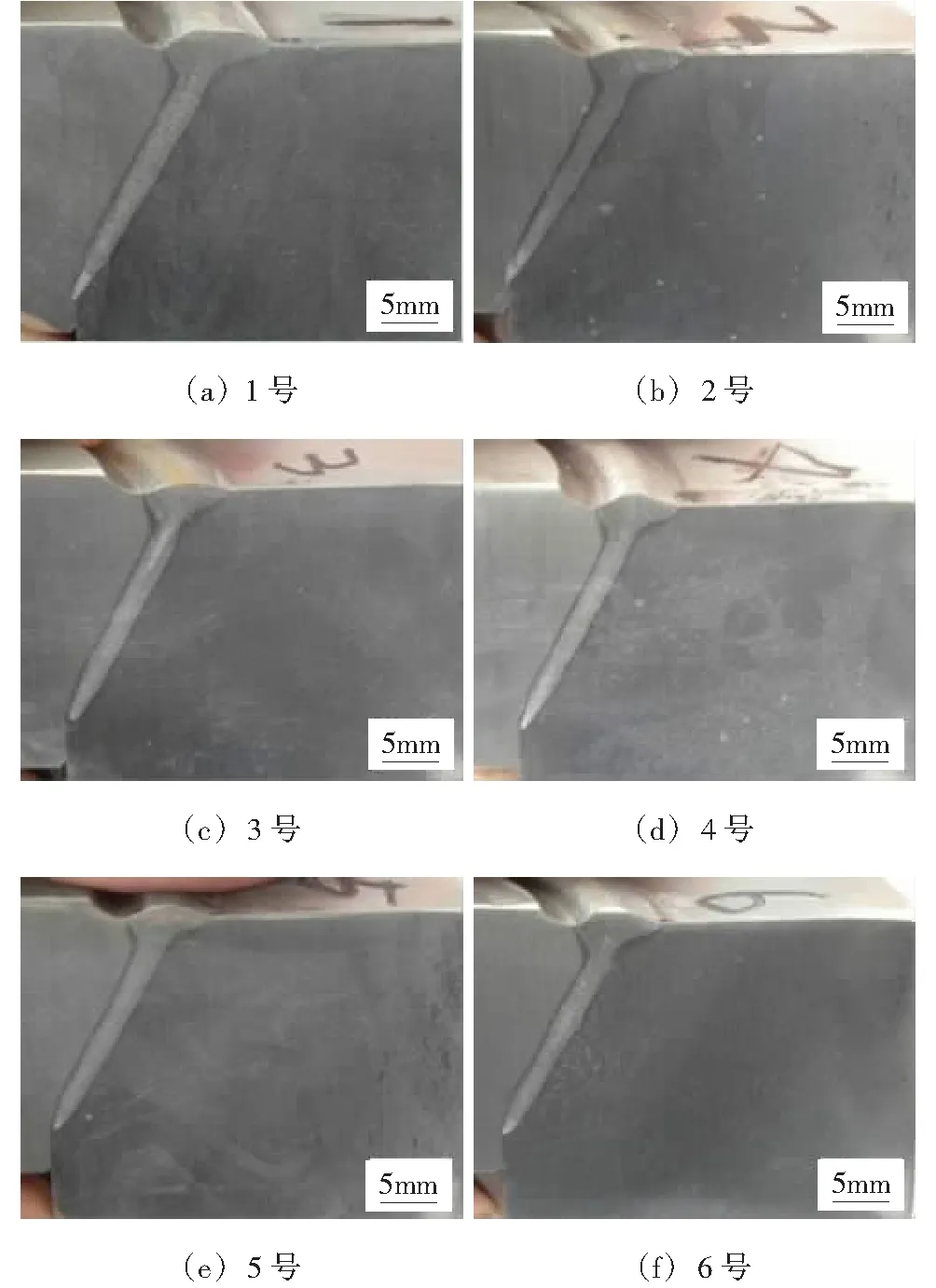

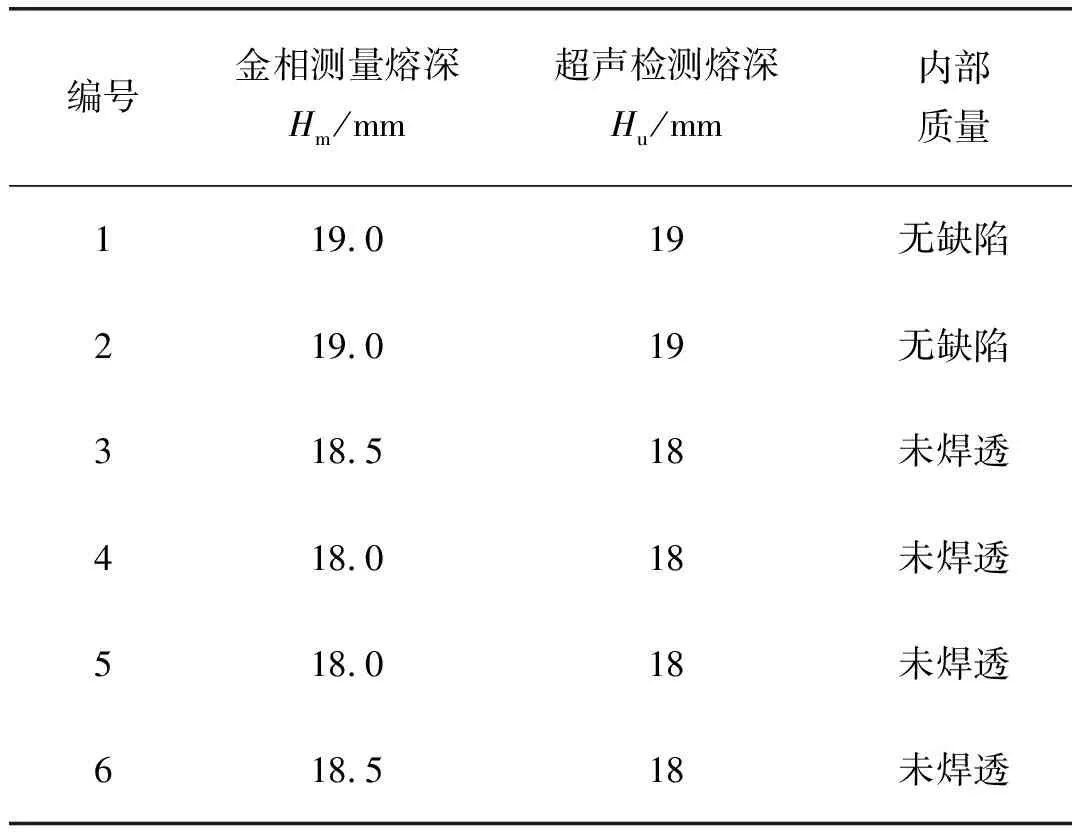

按照超声C扫描图像中缺陷显示,将试件分成6区(图11)进行剖切破坏性试验分析,验证超声检测结果。破坏性分析结果如图12所示,对比结果见表2。

图11 试件

图12 焊接试件破坏性分析结果

表2 检测结果比对

通过超声检测结果与金相剖切结果对比可见,焊缝缺陷检测结果一致,焊缝熔深基本一致,验证了超声检测工艺的可靠性。

3.3 产品检测结果

对复杂结构产品未焊接前进行检测,模拟完全未焊透时的检测情况,综合验证方法中入射角度、检测范围、数据采集等参数的有效性,超声C扫描检测结果如图13所示。从图像中可以看出,焊缝的30°坡口反射信号明显且均匀,图像完整,检测数据无丢失。证明方法中所采用的入射角度控制有效,覆盖了检测范围,数据采集完整。进而对焊接后的产品进行检测,超声C扫描检测结果如图14所示,检测缺陷信号最强的位置熔深显示值为3.4 mm。

图13 复杂结构焊前超声检测结果

图14 复杂结构焊缝超声检测结果

剖切检测缺陷对应位置,破坏性试验分析结果如图15所示,熔深测量值为3.55 mm。可见,超声检测结果与实际情况基本吻合,相对误差约4%。

图15 复杂结构焊缝破坏性分析结果

4 结论

(1)超声水浸C扫描检测技术受工件结构影响小,可有效实现复杂结构电子束焊缝检测,对未焊透缺陷检出率和灵敏度较高。

(2)通过超声波声场仿真模拟发现,对于深宽比大的复杂结构电子束焊缝,常规聚焦探头焦点不能落在焊缝区,声场能量发散,平探头可以获得更好的声场能量和检测灵敏度。

(3)通过超声C扫描检测试验与剖切破坏性试验分析比对发现,未焊透缺陷定位准确,焊缝熔深检测误差约4%,结果可靠。