焊接生产制造领域中的国际焊接标准体系及应用

2021-07-07钱强邵辉杜娜

钱强, 邵辉, 杜娜

(1. 机械工业哈尔滨焊接技术培训中心,哈尔滨 150046;2. 兖矿东华重工有限公司, 山东 济宁 273500)

0 前言

国际标准化组织(ISO)的标准化原理委员会(STACO)一直致力于标准化概念的研究,先后以“指南”的形式给“标准”的定义作出统一规定:标准是由一个公认的机构制定和批准的文件,它对活动或活动的结果规定了规则、导则或特殊值,供共同和反复使用,以实现在预定领域内最佳秩序的效果。技术标准是对标准化领域中需要协调统一的技术事项所制订的标准,一般分为基础标准、产品标准、方法标准和安全、卫生、环境保护标准等;又可分为零部件标准、原材料与毛坯标准、工装标准、设备维修保养标准及检查标准等;按标准的强制程度,可分为强制性与推荐性标准。

国际上对焊接、连接技术及其标准化的认知更为客观、准确,随着经济全球化的进程,焊接标准的统一趋势成为主流。国际焊接标准由ISO组织TC44的各分技术委员会负责。ISO标准体系近年来虽然处于相对稳定的发展阶段,但现代工业对焊接技术的需求在质量、效率、成本和环保等方面都提出了更高的要求,随着标准局部的调整及个体标准的更新持续不断,焊接标准化领域正在不断拓展、延伸,标准对新型焊接技术开发、引领和推广作用明显。

1 国际焊接标准简介

焊接标准是对标准化领域中需要协调统一的焊接技术事项所制订的标准,是具有普遍性和重复出现的技术问题的最佳解决方案。先有技术,后有标准, 焊接标准的制定大大促进焊接技术工程应用。

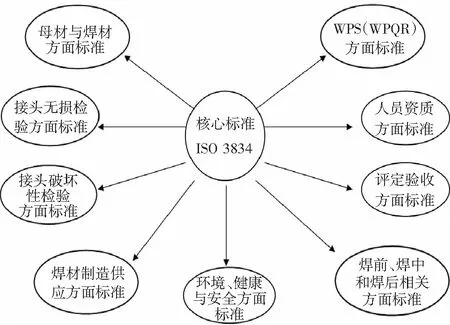

目前,国际焊接标准大致可以分为4大类,如图1[1]所示,包括焊接基础标准,如ISO 17659(焊接术语及定义)标准,对焊接中常用的术语进行定义;焊接管理标准,如焊接工艺规程ISO 15609(焊接工艺规程的编制)标准,针对于不同的焊接工艺方法的特点,给出指定的特征参数以规范焊接工艺;焊接器材标准,如焊接材料、切割机具、工装辅具等;焊接方法标准,包含无损检测及破坏性试验检测等,如ISO 17637(焊缝的无损检测—目视检测)标准,它以肉眼观察为主,必要时利用放大镜、量具及样板等对目视尺寸和焊缝表面质量进行全面检查,例如:余高过大、表面凹陷、咬边、接头缺陷、飞溅、气孔等。以上4大类标准中,有些是在生产制造中常常涉及使用的标准,有一些生产制造领域的工程师很少使用,如扩散氢含量测定等,而且就生产制造领域常用的国际焊接标准而言,经过不断的发展已基本形成自身的比较完善的体系。

图1 国际焊接标准分类

2 国际焊接标准体系的构成

焊接生产制造领域中常用的国际标准有很多,为便于归类、学习和使用,在国际焊接工程师的教学中常常将其归为4大类,包括母材方面标准、焊接材料方面标准、结构设计方面标准、焊接生产质量保证相关方面的标准[2]。然而,在以熔化焊为主要工艺手段的焊接生产制造领域的实际应用中,却构成了以ISO 3834(金属材料熔化焊焊接方法的质量要求)标准为核心的生产应用中常用的焊接标准体系,就ISO 3834质量保证体系标准中所提出的22个质量控制要素中所涉及的标准,经梳理归纳,可以认为 ISO 3834标准为核心的与质量控制要素相关的标准构成分为9个方面,具体如图2所示。其包括母材及焊材方面,接头无损检测,焊前、焊中及焊后方面等都会涉及相对应的标准,便于焊接技术人员掌握和应用,需要说明的是,目前母材及个别其他标准是以欧洲标准为基础,目前还未上升为国际标准,绝大多数均已为国际ISO标准。

图2 以ISO 3834标准为核心的质量控制要素的标准

3 国际焊接标准体系构成的相关标准

以ISO 3834作为核心的焊接生产国际焊接标准体系由9部分构成,图2较好的反应了生产制造领域焊接标准体系的实际应用关系。

3.1 母材方面标准

母材标准通常采用欧洲(EN)系列标准,主要是因为国际(ISO)标准体系中尚未建立完整的母材标准体系,且各国的母材标准又不相同,就焊接标准体系而言,ISO标准与EN标准构架基本相同,母材采用EN标准可以与ISO焊接焊接材料标准、质量保证体系等相关标准有很好的对应关系。母材及焊材的对应见表1,例如基础类标准EN 10020(钢的概念和分类)标准中,对“钢”进行定义并且对钢种做出分类,如按照化学成分定义了非合金钢、不锈钢及合金钢,按照非合金钢、不锈钢和合金钢的主要性能和使用特性定义了钢的主要质量等级;又如工程应用的标准EN 10025-2(非合金结构钢的技术供货条件)、EN 10025-3(正火细晶粒结构钢的技术供货条件)等,说明了材料的主要技术供货条件、母材的化学成分、供货状态、力学性能、碳当量等,有利于了解焊接性并根据强度、化学成分等选择合适的焊接材料,并制定合理的焊接工艺。

3.2 焊接材料方面标准

ISO标准中焊接材料标准已基本形成体系,焊接材料中包含有焊条电弧焊用药皮焊条标准,实心与药芯焊丝、氩弧焊焊丝焊棒标准,气保焊用保护气体种类及埋弧焊用焊剂标准等焊接材料标准,见表1。焊接材料标准的选择主要依据母材种类的不同以及焊接方法的不同而不同,如焊条电弧焊焊接碳钢时,依据ISO 2560(碳钢及细晶粒结构钢焊条电弧焊用药皮焊条)标准选择焊条种类,标准中会给出不同的药皮焊条的强度、主要化学成分、药皮类型、焊接位置、电流种类及极性及扩散氢的含量等,以保证正确的选择填充材料的种类;当用MAG(熔化极活性气体保护焊)焊接碳钢时,由于焊接方法的变化,填充材料通常选择ISO 14341(碳钢及细晶粒结构钢气体保护焊用实芯焊丝)及按照ISO 14175(焊接用保护气体)选择保护气体种类。

3.3 焊接工艺规程(WPS)及焊接工艺评定(WPQR)

WPS及WPQR目前大多采用ISO标准,应用对照表见表2,WPQR的主要目的是用于评定焊接工艺是否正确,而WPS主要是用于指导焊接生产且WPS的制作应根据有效的WPQR并按照相应的标准要求制作其内容,如WPS的编制内容依据ISO 15609(焊接工艺规程的编制)规定,且ISO 15609又依据不同的焊接方法分为不同的部分,如ISO 15609-1,ISO 15609-2等,是因为不同的焊接方法的原理是不一样的,所涉及的主要参数也有所不同。WPQR主要是依据不同的材料、不同的接头形式及不同的焊接方法而定,如钢的工艺评定试验是按照ISO 15614-1(焊接工艺评定试验-钢)进行,铝及铝合金的工艺评定试验是按照ISO 15614-2(焊接工艺评定试验-铝及铝合金)进行,钢与铝评定的标准不一样,主要体现在材料本身的性质不同而对焊接性及焊接方法的选择原则不同,所以在母材厚度、焊接位置等覆盖范围上考虑也同样有所不同。

表1 母材及焊接材料对应表

表2 WPS及WPQR应用对照表

3.4 人员资质

在焊接标准体系中,对于人员资质的要求是不可或缺的,焊接人员包括国际焊接工程师、国际焊接技师、焊工、焊接操作工等,无损检测人员如外观检测人员、磁粉检测人员等,各类资质人员所对应的标准见表3。如ISO 14731(焊接责任人员的职责和任务)标准中规定了3类人员是属于焊接责任人员,如国际焊接工程师(IWE)、国际焊接技术员(IWT)、国际焊接技师(IWS);而现场手工操作的焊工按照ISO 9606标准的要求取得对应的操作资质证书,同时需要注意ISO 9606标准的不同部分是根据母材的种类不同而区分,如ISO 9606-1(熔化焊焊工考试标准-钢),ISO 9606-2(熔化焊焊工考试标准-铝及铝合金)。

表3 各类资质人员对应的标准

3.5 焊接接头检验

焊接接头的检验方法包括无损检测(NDT)及破坏性检测2大类,所涉及的标准大部分都已经从EN标准升级为ISO标准,常用的无损检测标准见表4,破坏性检测标准见表5。通常情况下,对于产品的检测采用无损检测方法,包括外观检测、磁粉检测、渗透检测、超声波检测及射线检测等。而破坏性检测通常用于焊工考试试件的检测及焊接工艺评定试件的检测等,如焊工考试试件的检测可以采用外观加断口检测方法来判断试件是否合格,端口检测所依据的标准是ISO 9017(焊缝断口试验),检测时需要依据ISO 9017标准的规定截取试件的长度、开槽的位置及尺寸等。

表4 常用的无损检测方法对应的检测标准

表5 常用的破坏性检测方法对应的检测标准

3.6 评定验收

焊接接头在进行检验后,为了判定缺欠是否超过合格极限的要求,ISO标准中针对不同的检验方法有对应的评定验收标准见表6,以保证焊接接头的缺欠尺寸在规定的极限范围内,如外观检测按照ISO 17637标准进行,而验收标准为ISO 5817(焊接—钢、镍、钛及其合金的熔化焊接头(高能束焊接头除外)—缺欠质量分级),ISO 5817分为3个验收级别,分别是B级、C级和D级,其中B级要求最高。

表6 评定验收标准

3.7 焊前、焊中、焊后相关标准

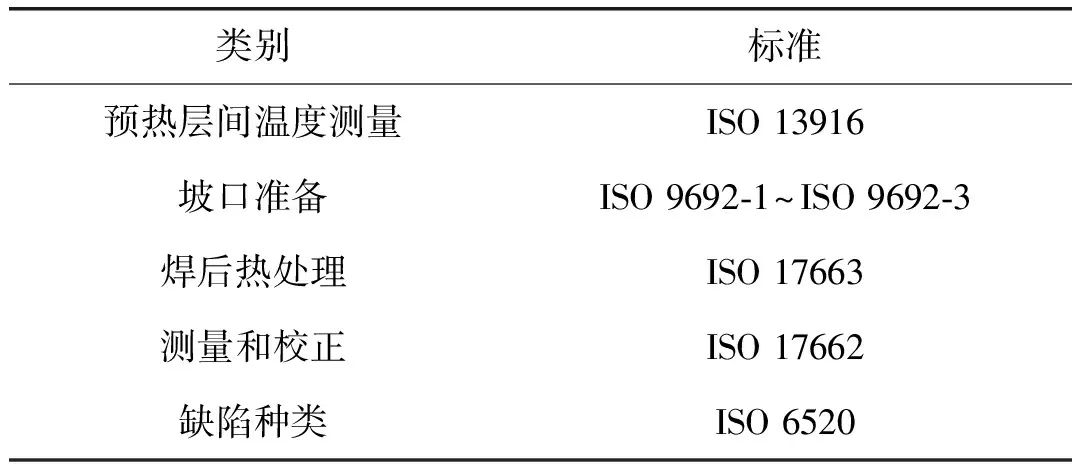

焊接过程中的参数直接影响焊接接头的质量,如焊前坡口准备,因为坡口的形式直接影响焊接接头是否能够全熔透,影响焊接过程中的应力及变形等,通常图纸中仅给出坡口的形式而不会直接给出坡口的角度等细节,所以在焊接之前可以根据ISO 9692(焊接推荐坡口准备)标准的推荐选择合适的坡口角度,而ISO 9692根据焊接方法的不同及材料种类的不同又分为ISO 9692-1(坡口准备-钢的焊条电弧焊、熔化极气体保护焊、气焊、TIG和能量束焊),ISO 9692-2(坡口准备-钢的埋弧焊),ISO 9692-3(坡口准备-铝及其合金的熔化极气体保护焊和TIG焊),这主要考虑到不同的焊接方法的热输入及效率有所不同;焊接过程中温度的控制同样重要,如果未预热、预热温度和层间温度测量不正确则会直接影响焊接接头质量,如出现裂纹等缺陷,标准ISO 13916(预热及层间温度的测量)中明确规定了预热温度及层间温度测量的位置,以及预热温度根据板厚的不同测量区间同样也不一致,焊前、焊中、焊后相关标准见表7。

表7 焊前、焊中、焊后相关标准

3.8 焊材制造供应

焊材的制造供应标准如焊接材料产品标准EN 13479(焊接消耗品—金属材料熔焊用填充金属和焊剂的一般产品标准),它是作为产品一致性评估的参考文件。当涉及技术供货条件时,参考标准ISO 544(焊接耗材—填充材料和焊剂的技术交货条件,产品类型,尺寸,公差和标记),填充材料的质量要求参考标准EN 12074(焊接耗材—焊接和相关工艺用耗材的生产、供应和分销的质量要求)等。焊材制造供应相关标准见表8。

表8 焊材制造供应相关标准

3.9 环境、健康与安全

在焊接过程中,焊接人员的健康与安全防护已经得到越来越多的重视,如焊接过程中的烟尘过多可能会导致焊工出现尘肺病等职业病,焊接电弧的弧光中涉及红外线、紫外线及强烈的可见光,这些光线的存在会导致焊工的视力下降、白内障、视网膜脱落及灼伤皮肤等,标准EN 170(个人眼防护—紫外线滤光镜、透射要求和推荐使用)中给出一些防护推荐,可供推荐选择。其它环境、健康与安全相关标准见表9。

表9 环境、健康与安全相关标准

4 国际焊接标准体系的应用实例

现以某煤矿设备制造企业的典型产品“液压支架顶梁焊接”为例,该产品的生产是以ISO 3834作为生产实际应用的核心技术标准,并从与质量控制的诸多因素如母材及焊材、工艺评定及焊接工艺规程、人员资质要求、焊接过程控制、焊接接头的检验与评定等各个方面进行综合的考虑评估,以保证焊接产品的质量。

4.1 液压支架顶梁焊接产品的基本结构简介

液压支架由液压缸(立柱、千斤顶)、承载结构件(顶梁、掩护梁和底座等)、推移装置、控制系统和其它辅助装置组成。顶梁是直接与顶板接触,传递支撑力并起护顶作用的承载构件。液压支架3大件中(顶梁、掩护梁和底座等),顶梁一次拼装多为较规则的箱型结构,纵向筋板折弯少,只有铰接位置有加强贴板,箱体结构深度较为均匀,盖板拼装后,边档多是弯盖板,中档是较为平直的大盖板,顶梁顶板一般存在复合双层结构,采用MAG焊进行焊接,具体结构示意图如图3所示。

图3 顶梁结构示意图

4.2 焊接质量体系要求

该企业产品的生产主要以金属材料熔化焊焊接方法为主,在焊接生产之前,企业顺利通过了ISO 3834-2(金属材料熔化焊焊接质量要求—完整质量要求)国际焊接质量体系认证,焊接产品的生产制造过程严格按照ISO 3834-2标准体系要求,所有文件的准备、现场焊接相关要求、人员的资质要求均满足ISO 3834-2的要求,很好的保证了焊接产品的质量。

4.3 母材与焊材的技术条件

母材的选择按照要求选用GB/T 16270(高强度结构用调质钢板)低合金高强钢Q550D和Q690D,相当于欧洲标准EN 10025-6(调质细晶粒结构钢的供货条件)S690Q等,板厚范围10~80 mm,具体化学成分见表10,力学性能标记见表11。

针对于此产品结构且考虑到生产效率等问题,采用熔化极活性气体保护焊(MAG)进行焊接,所选用的填充材料从质量保证的角度考虑按照等强匹配原则选材,异种钢要求强度不低于较低一侧母材的强度,对于Q550材料选择使用70公斤级焊丝,Q690D材料使用80公斤级焊丝进行焊接,焊丝选用满足国标GB/T 8110(气体保护电弧焊用碳钢、低合金钢焊丝),相当于国际标准ISO 14341(碳钢及细晶粒结构钢气体保护焊用实心焊丝)。

表10 母材的主要化学成分(质量分数,%)

表11 母材的力学性能

4.4 焊接工艺评定的确定

依据ISO 15614-1(金属材料焊接工艺规程及评定-焊接工艺试验-钢的电弧焊和气焊、镍及镍合金的电弧焊),针对于该产品需要考虑板材厚度的覆盖范围、对接和角接接头类型等问题,制作工艺评定共计4项如下:①对接焊缝,选择40 mm板材全熔透焊接,覆盖范围为20~80 mm;②角接焊缝,选择30 mm板材进行多道焊接,覆盖范围为≥5 mm;③Q550D和Q690D针对于以上①和②都需要单独考虑,因为焊材的主要成分不一致。

4.5 焊工考试项目的确定

依据ISO 9606-1(熔化焊焊工考试标准-钢),针对于该产品需要考虑焊接位置、接头类型及材料厚度的覆盖范围,由于该产品属于厚板,焊接位置包括平焊(PA)、平角焊(PB)及横焊(PC),根据标准及实际情况考虑如下:①对接焊缝,选择12 mm板PC位置全熔透进行考试,覆盖厚度范围为≥3 mm,焊接位置覆盖PA;②角接焊缝,选择12 mm板多层多道焊接,厚度覆盖范围≥3 mm,另外根据标准多层可以覆盖单层焊缝。

4.6 焊接工艺过程的控制

4.6.1预热、层间温度控制

根据碳当量公式可以计算出Q550D及Q690D母材的碳当量分别约为0.55和0.6,碳当量在0.4~0.6之间,根据推荐需要适当预热,另考虑母材厚度属于中厚板,预热及层间温度的控制按照企业规定满足母材强度级别在700 MPa以上的,预热温度≥80 ℃,层间温度≤200 ℃,且层间温度不低于预热温度,根据ISO 13916标准规定,应注意预热温度测量的位置(坡口以外)及层间温度测量的位置(焊道)。

4.6.2焊接

焊接用保护气体采用82% Ar+18% CO2混合气体,结构件在焊接过程中尽量采用多层多道进行焊接,注意层与层之间的熔合,避免出现未熔合缺陷,并且应该按照EN 1011-1标准中的热输入公式严格控制焊接的热输入,热输入应控制在工艺评定±25%范围内,以避免温度过高而导致焊缝金属晶粒粗大而造成接头的力学性能下降。

4.7 焊接接头的验收

焊后需要进行无损检测,针对于对接焊缝需要进行外观检测(VT)并按照ISO 5817-B进行验收、磁粉检测(MT)及超声检测(UT);角接焊缝需要进行外观检测(VT)及磁粉检测(MT)。无损检测相关人员必须取得符合ISO 9712的VT-II级资质证书、MT-II级资质证书及UT-II级资质证书。

5 结束语

焊接技术由于其优良的连接性能,应用规模之大和应用领域之广泛,已成为制造业不可缺少的关键技术,并由简单技艺进化成复杂的工程学科。焊接标准的不断推出,大大促进了焊接技术的工程应用,同时也非常利于技术本身的完善和进步。另外,近期焊接标准的制定与修订体现出紧跟技术发展的特点,如激光焊复合焊、搅拌摩擦焊等。新标准的制定大大丰富了以ISO 3834标准为核心的标准体系的内容,其标准体系本身构架并不会发生改变,仅仅是ISO 3834标准为核心的质量控制要素相关9个方面标准的某些具体内容不同,如激光焊复合焊的缺欠质量分级(钢、镍及镍合金)采用 ISO 12932,而非ISO 5817,搅拌摩擦焊(铝及铝合金)焊接工艺规程及评定采用ISO 25239-4,而不是ISO 15609和ISO 15614。

总之,以ISO 3834标准为核心的焊接生产应用领域标准体系的形成和提出,较好的揭示了熔化焊制造领域相关标准构成和其内在关系,同时能使焊接专业技术人员更好的掌握和使用国际焊接标准,并全面了解国际焊接标准在工程技术领域的应用,从而可以帮助工程技术人员全面提升国际化水平,并助力焊接生产制造企业走向世界国际市场。