矿用永磁直驱电动机温度场研究与分析

2021-07-06侯红伟

侯红伟,秦 翥

(中国煤炭科工集团上海研究院有限公司,上海 200030)

0 引 言

近年来,采用低速大转矩直接驱动永磁同步电动机代替齿轮箱和感应电动机,具有功率密度高、齿槽转矩小等特点[1],在矿山机械中得到了较为广泛的应用。分数槽集中绕组矿用隔爆永磁直驱电动机由于结构特性与磁场内谐波的相互作用[2],将产生定子铜损耗及转子磁体损耗,若不采取措施会造成电动机发热,当热负荷过小时,会导致电动机无法充分运转;当热负荷过大时,会影响电动机性能,严重时会使永磁体失磁[3]。如何在提高电动机工作效率的同时,解决永磁电动机温升过高问题已成为近年来的研究热点[4]。

国内外学者对永磁直驱电动机在能量损耗、冷却方式[5]、冷却结构[6]以及不同冷却介质[7]对电动机冷却性能等方面的影响进行了研究。通过计算永磁体涡流损耗[8],得出永磁体涡流损耗是导致电动机转子发热的主要原因[9]。采用FLUENT软件对低速大转矩电动机的转子及永磁体冷却系统进行研究,结果表明加装散热风扇并开设轴向、径向通风道可以有效降低永磁体温升[10]。但是,对分数槽集中绕组矿用隔爆永磁直驱电动机由于损耗分布不均衡,造成的电动机效率过低、磁场畸变严重等问题关注较少[11]。

笔者首先对500 kW、60 r/min矿用隔爆永磁直驱电动机进行损耗分析,根据计算结果掌握电动机的温度分布状态,设计了适用于该直驱电动机的冷却系统方案,然后通过截取该电动机定子轴向1/2半齿半槽及转子径向1/8为仿真对象,利用Realizablek-ε模型进行三维温度场仿真及数据统计[12]。结果证明:以水冷为主、轴向风扇闭式循环风冷为辅的冷却系统可以有效降低直驱电动机定子端部及转子磁体的温升问题,说明了冷却结构设计的合理性,为永磁直驱电动机的整体优化提供了依据。

1 电动机损耗分析与计算

分数槽集中绕组矿用隔爆永磁直驱电动机具有功率密度高[13]、齿槽转矩低[14]、容错能力高等特点,随着单机容量的不断增加,使得电动机运行时产生的单位体积损耗显著上升[15]。

1.1 电动机损耗分析

电动机内部存在电磁场、温度场和应力场,在转子旋转的作用下,使得电动机内部多物理场耦合、流场复杂[16]。由于定子导体不同匝间的损耗差异,使得电动机内部谐波含量较高,主要包括定子齿、定子槽引起的气隙磁密谐波及定子绕组激励电流非正弦引起的气隙磁密谐波[17]。电动机内部谐波含量大、永磁体电导率高,且电动机内的励磁磁场是由转子上的永磁体产生[18],使得电动机永磁体的涡流损耗升高、电动机内部磁场畸变严重,转子磁场中低次谐波相互作用增加了转子涡流损耗[19]。此外,转子磁钢即使产生损耗较小,也将引起低速电动机定子发热不均、转子温升过高等问题。

文献[20]认为电动机运行时产生的铜损耗、铁损耗及涡流损耗是引起电动机发热的主要原因,需要通过计算,才能准确掌握电动机内热源分布情况,有利于选择合适的来流温度、设计有效的冷却结构。

1.2 电动机损耗计算

计算电动机损耗时假设电动机表面的散热系数恒定,导热系数及散热系数不随温度发生改变,且电动机损耗不随温度变化且全部转换为热量。铁心及铁心段绕组产生的损耗主要包含铜损耗与铁损耗,计算电动机铜损耗时,需要分别对绕组线圈铜损耗测量后进行求和,见式(1)。

(1)

式中:Q为定子槽数;I为定子电流;T为定子端部绕组的最终温度;T0为电动机起始温度;R为定子齿槽中心距离;r为导线线径;a为每线圈的并绕根数;n为每线圈的串联匝数。

电动机定子内的铁损耗包括磁滞损耗、涡流损耗及异常损耗,可利用式(2)完成计算。

PFe=khfB2+kef2B2+kaf1.5B1.5

(2)

式中:kh为磁滞损耗系数;ke为涡流损耗系数;ka为附加损耗系数;f为磁场频率;B为磁通密度。

转子的涡流损耗分为空载涡流损耗及负载涡流损耗,利用式(3)完成。

(3)

式中:σ为磁钢电导率;ω为磁场频率;d为磁钢厚度;Bav为磁通密度平均值;F为磁动势;μ为磁导率;V为电动机负载电压。

以无任何冷却装置的500 kW矿用隔爆永磁直驱电动机为例,电动机为径向对称,主要参数包括:定子内径1 460 mm、定子外径1 800 mm、定子槽高105.5 mm、定子齿距25.38 mm、气隙长度4.5 mm。式(1)—式(3)计算得出500 kW矿用隔爆永磁直驱电动机损耗分别为:铜损耗17.2、铁损耗3.58、涡流损耗2.65。500 kW矿用隔爆永磁直驱电动机的损耗分布极不平衡,其中定子铜损耗占总损耗比例最高,其次为定子铁心损耗及转子永磁体损耗。

2 冷却结构设计

根据直驱电动机的损耗特点及计算结果,通过水冷方式能够控制电动机定子部件的温升问题,但是由于电动机转速较低,如果转子损耗通过热辐射传导传递热量,将造成永磁体温度过高,存在退磁风险。

2.1 对流换热模型

由于转子磁体发热较大且无法通过水冷方式散发热量,在定子产生热量的叠加作用下,转子温度将进一步升高。因此,需要在考虑成本的前提下,确保电动机在最大负载时,永磁体温度保持在安全运行范围内。在实际工程中通常采用牛顿冷却定律计算对流换热,见式(4)。

q=α(Tw-Tf)

(4)

式中:α为对流换热系数;Tw为固体表面温度;Tf为流体平均温度。

由式(4)可知,对流换热系数直接影响对流换热强弱。由于电动机呈对称分布且转速较慢,较难产生对流,通过在转子两端增加散热风扇,加强电动机转子与空气对流传热能力的方式,增大对流换热系数α,是解决永磁体温升过高的有效方式之一。

2.2 电动机冷却结构

综上所述,500 kW矿用隔爆直驱电动机冷却结构以水冷为主,以轴带风扇闭式循环风冷为辅,冷却结构如图1所示。在电动机外部设置水套机座,内部通过风扇形成循环风路,将转子磁体热量传递至机座。铜损耗与铁损耗通过热传导传至机座;定子铁心与水套机座采用热套结构,增加传热效果;定子端部热量经过铜绕组传至直线段,再由定子铁心传走。

图1 500 kW永磁直驱电动机冷却结构示意Fig.1 Schematic of cooling construction of 500 kW permanent magnet direct drive motor

在转子一侧设置风扇形成风路,采用镀层分块、转子轭部叠片式结构,将转子永磁体热量携至定子铁心轭部并由机座冷却水携出,由式(3)可得此时永磁体涡流损耗由最初的2.65 kW降低为0.89 kW。

3 温度场计算

3.1 计算模型建立

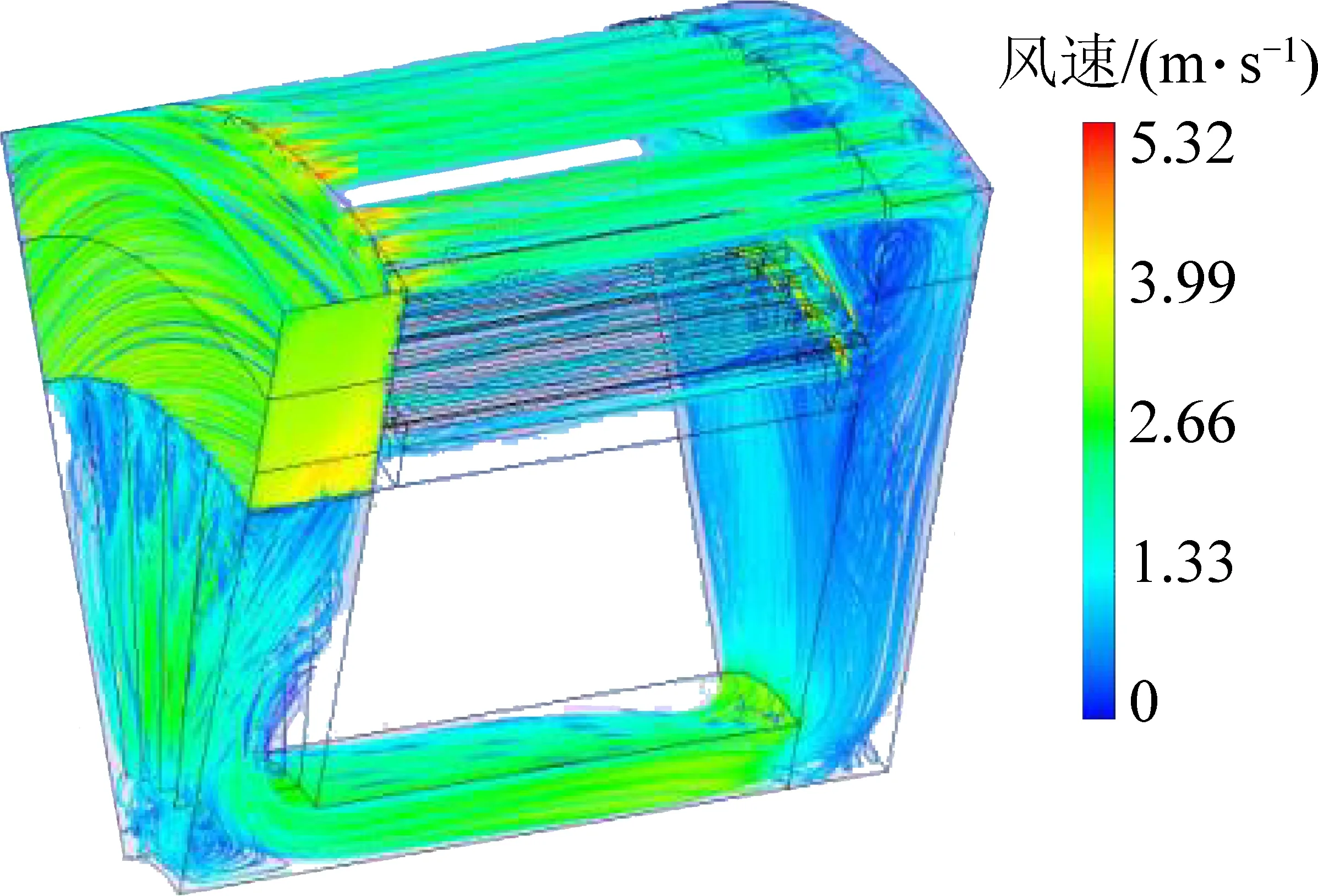

由于500 kW、60 r/min矿用隔爆永磁直驱电动机模型过大,截取该电动机定子轴向1/2半齿半槽及转子径向1/8作为研究对象,利用湍流realizablek-ε模型进行流固耦合仿真,验证电动机冷却结构的设计是否合理。仿真时,电动机与空气接触面设置为无滑移、转子内各部件的边界条件设置为旋转壁面,电动机相关材料的物理性能参数见表1,电动机总体风路如图2所示。

表1 电动机部件相关材料物性参数Table 1 Related material property parameter of motor component

图2 电动机总体风路Fig.2 Total wind road

3.2 计算分析

分别对电动机的定子、转子分别进行冷却设置,并测量相关部件的温度,通过迭代方式论证定子、转子的热平衡状态。

1)步骤1。设定电动机定子端部及内径圆面处绝热,将定子轭部孔加载全部的转子热量。测量可得定子端部的最高温度为129.5 ℃,定子内径面平均温度为107.4 ℃,定子轭部孔表面平均温度为53.9 ℃。

2)步骤2。设定电动机定子内径圆面处绝热,定子轭部孔加载全部转子热量,电动机定子端部给定换热系数为20 W/(m2·K),定子来流温度为85 ℃。计算可得定子端部最高温度为117.3 ℃、定子内径面平均温度为103.5 ℃及定子轭部孔平均温度为53.2 ℃。由测量结果可知,步骤2中定子各部位温度下降明显,证明通过给定子端部设定来流温度,能够有效降低定子各部件温度。

3)步骤3。设定电动机定子内径圆面处绝热,转子热量通过定子轭部孔携走,定子轭部孔平均温度采用步骤2中的测量结果,仿真可得转子各部位的温度数值,其中包括转子磁体最高温度为117.3 ℃,定子端部来流温度为85.1 ℃,转子气隙中温度分布为85.1~111 ℃ ,定子气隙面平均温度为103.6 ℃。

定子端部来流在步骤2中给定为85 ℃,在步骤3中的计算结果为85.1 ℃,说明步骤2中的假设合理,且定子气隙面平均温度与步骤2接近,可知电动机部件在此时基本达到热平衡状态。

4)步骤4。在步骤3的基础上,将电动机定子内径圆面处的绝热条件设定为步骤2中使用的计算温度103.5 ℃。仿真可得转子气隙的空气温度占气体总热量的0.8%,转子磁体的最高温度降为116 ℃,说明定子内径面绝热可以降低转子气隙中的热量。

5)步骤5。将步骤4中的转子气隙空气温度加载到定子内径面处。仿真结果与步骤2所得结果基本相同,由此可以判定电动机部件在此时达到了热平衡状态。

通过迭代计算的方式验证了当给定来流温度且电动机定子内径圆面处绝热,转子热量加载至定子轭部孔,转子气隙空气温度加载到定子内径面处时,电动机部件基本达到热平衡,验证了冷却结构设计的合理性。

4 仿真结果分析

4.1 三维温度场仿真

根据计算结果对模型进行三维仿真,其中定子温度分布如图3所示,由图3可知,定子绕组在温度分布上存在一定的不均匀性,定子端部与槽楔处的直线绕组温度最高,且温度依次按槽口到槽底降低。

图3 定子温度分布Fig.3 Stator temperature profile

转子部位温度分布如图4所示,由图4可知,转子受轴向通风影响,转子磁体在轴向上存在较大的梯度温差。

图4 转子磁体温度分布Fig.4 Rotor magnet temperature distribution diagram

4.2 仿真结果分析

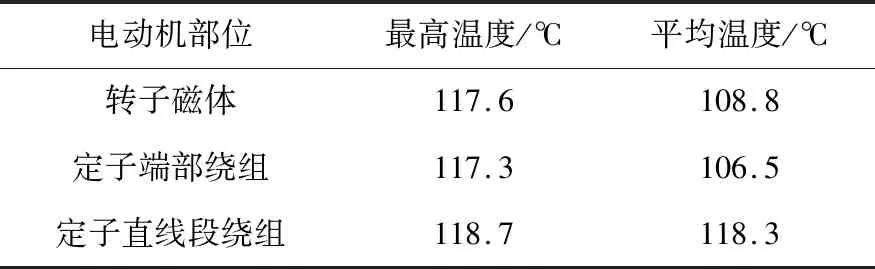

三维温度场仿真结果见表2,由统计数据可以得出以下结论:

表2 三维温度场仿真结果统计Table 2 Simulation result statistics of three dimensional temperature field

1)定子绕组在温度分布上存在一定的不均匀性,通过合理选取导体截面和匝数、调整槽口高度,可以减少转子引起的绕组发热不均及定子铜耗,确保电动机可靠稳定的工作。

2)转子磁体的温度分布存在不均匀性,计算得到的电动机转子磁体最高运行温度117.6 ℃,平均温度 108.8 ℃,采用镀层分块、转子轭部叠片式结构,可以有效减少永磁体的损耗和发热。

5 结 论

1)通过对500 kW、60 r/min矿用隔爆永磁直驱电动机进行损耗分析与计算,得出定子铜损耗占总损耗比例最高,其次为定子铁心损耗及转子永磁体损耗。根据损耗特点,设计了以水冷为主,以轴带风扇闭式循环风冷为辅,在电动机外部设置水套机座,内部通过风扇形成循环风路的冷却结构。

2)冷却结构中,定子的铜损耗与铁损耗,通过热传导传至机座;定子铁心与水套机座采用热套结构,增加传热效果;定子端部热量经过铜绕组传至直线段,再由定子铁心传走;采用镀层分块、转子轭部叠片式结构,将转子永磁体热量携至定子铁心轭部,并由机座冷却水携出。

3)截取定子轴向1/2半齿半槽及转子径向1/8作为研究对象,利用湍流realizablek-ε模型进行流固耦合仿真,通过迭代方式验证电动机在冷却结构的协作下,可以达到热平衡状态,利用三维温度场仿真,说明冷却结构可以减少转子引起的绕组发热不均及定子铜耗,确保电动机可靠稳定的工作;有效减少永磁体的损耗和发热。