一种新型卧车加工内孔用刀杆研究

2021-07-06赵文宴

杨 磊 赵文宴

(二重(德阳)重型装备有限公司,四川618000)

125 MN挤压机的主缸体是设备的重要部件,在挤压机工作过程中,主缸体与主柱塞配合,由液压产生挤压力推动挤压杆完成挤压操作,主缸体的加工质量对整套设备的可靠工作有着重要的作用。

主缸体的缸孔直径为∅2220H8,轴向深度达2030 mm,粗糙度要求Ra1.6 μm,工件材质为20MnMo,重量约172.5 t。

1 加工现状分析

对这样形状、规格的产品,现有加工一般选择立车进行加工。由于该孔加工深度太长,经过分析,立车加工时由于刀杆悬伸太长,刚性太差,加工后轴向会存在锥度,缸孔直径从大到小呈收缩态势,超出图纸要求的公差范围,导致后期修正锥度工作量大,而且越往缸孔里面,因刀杆刚性差而引起的加工表面粗糙度越低,很难修正,无法达到图纸要求。

因此将工件安排在卧车上加工,现有大型数控卧车的刀架多为刀排式,一般未配置内孔加工刀架。加工内孔时,刀杆的夹持方式是单刀排螺钉压紧方式,刚性差,加工内孔深度有限,制约了机床的加工能力;即使一些卧车配置了内孔加工刀架,由于其为实心结构,尺寸大,重量大,通用性差,安装调整极不方便,加工时震动很大,无法保证加工质量,因此现有大型数控卧车没有加工深孔的能力。

考虑到机床承重及加工精度,采用在SR5-420-16M数控重型卧式车床上加工主缸体,该机床的刀架为主、副双刀排式,如图1所示。此刀架从设计结构和使用上来说,只适用于外圆加工,无法加工内孔。

图1 SR5机床主、副刀排

2 新型内孔刀杆及刀座的设计

研究表明,要加工主缸体内孔,需要改变现有刀杆、刀座等辅具结构,以扩大其加工能力。

2.1 内孔刀杆设计

一般常见的卧车车刀杆尺寸小、刀体为实心,如图2所示,当其长径比尺寸超过4时,使用时刀杆弹震严重,加工质量明显下降,不宜使用。

图2 常见卧车刀杆

考虑刀杆设计难点,为提升该卧车的加工能力,减轻工人劳动强度、提高加工效率,保证零件加工质量,针对该卧车进行了加工内孔用刀杆的设计研究,同时设计的内孔刀杆需具备以下几点:

(1)适应不同深度孔的加工,即刀杆能够根据加工孔深自由调整。

(2)由于加工深孔刀杆悬伸过长,应保证刀杆的整体连接刚性,能很好消除由于刚性差可能带来的系统震动。

(3)刀杆应该结构紧凑、重量轻便,便于操作且调整方便。

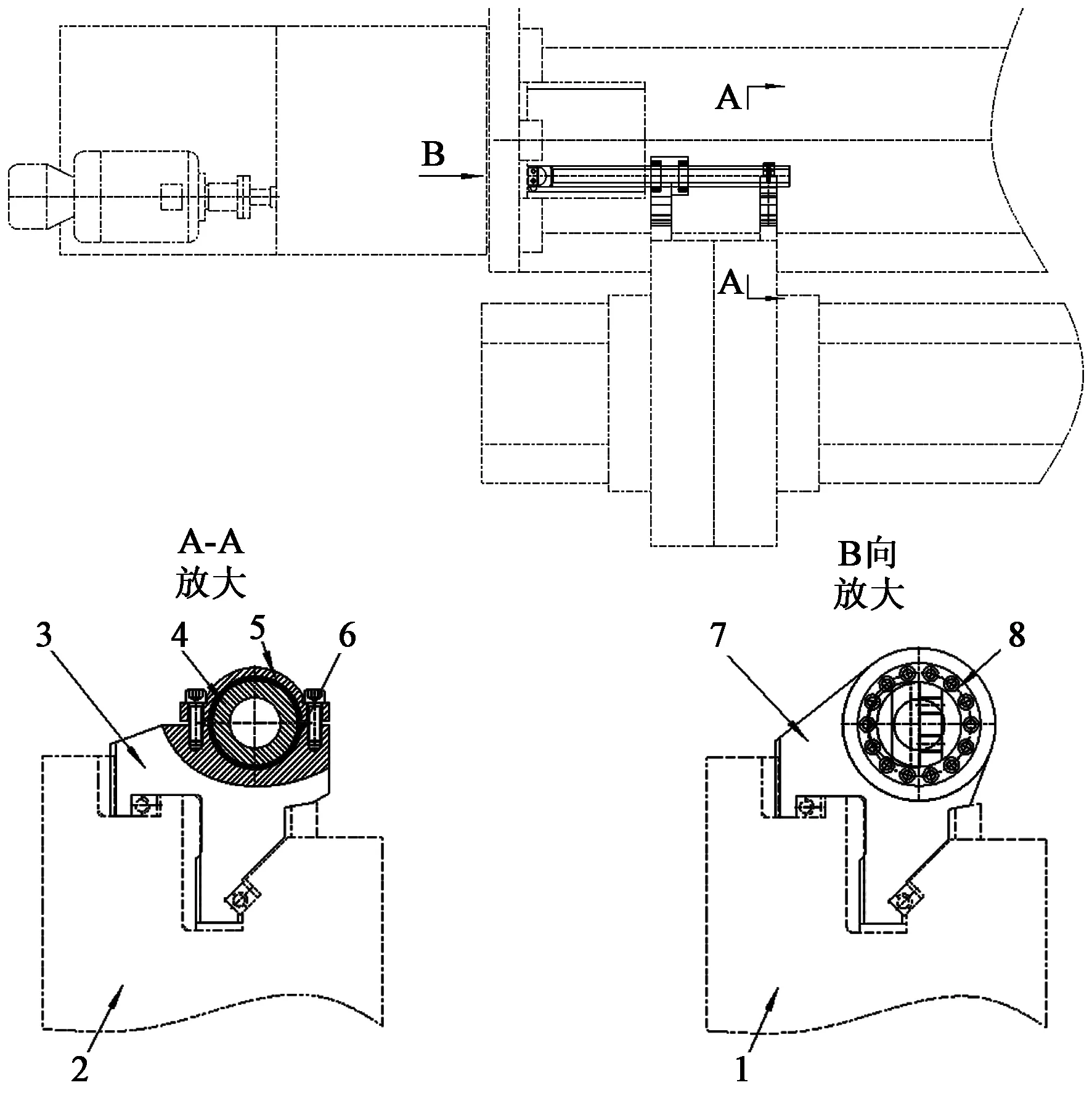

按照此思路,根据机床刀排连接接口形式,提出一种创新结构的内孔刀杆方案,如图3所示。该内孔刀杆的结构为通过主夹持座和副夹持座分别与机床的主、副刀排通过接口连接,在主夹持座中安装有一个胀套,刀杆体采用钢管加工而成,穿过胀套和副夹持座,其中胀套将刀杆夹紧,副夹持座起辅助支撑和减震的作用。

1—主刀排 2—副刀排 3—副夹持座 4—圆刀杆 5—压盖 6—橡胶垫 7—主夹持座 8—胀套

刀杆由刀座、刀杆体、配重架组成,其中刀杆体直接选用规格为426 mm×30 mm×3865 mm的钢管制造,计算刀杆截面惯性矩为:J=π(D4-d4)/64=7.35×108mm4。相当于滑枕截面尺寸为300×300 mm的CHX5250×40立车刀架,其截面惯性矩为6.75×108mm4。已知刀杆在受到载荷下的最大变形量和惯性矩成反比,即刀杆在承受相同载荷的情况下,惯性矩越大,其变形越小,所以该刀杆的变形量指标优于CHX5250×40机床的滑枕。

该刀杆粗加工时,以实际切削参数进行计算,背吃刀量αp=3 mm,进给量f=0.6 mm,主轴转速n=8 r/min,刀具采用硬质合金,几何参数γ0=10°、Kr=75°、λs=-10°、re=0.5 mm。车削力为:Fc=9.81CFcαpxFcfyFcVcnFcKFc=1888.87 N。

式中,αp为切削深度;f为进给量;V为切削速度;xFc为背吃刀量指数;yFc进给量指数;nFc速度指数;KFc材料系数。考虑到其他综合因素,直接将Fc作为刀杆集中载荷计算刀杆最大变形量:

λmax=KPL3×106/EJ=0.058 mm

式中,K为自由端集中载荷系数,K=0.3;P为总载荷量,即P=Fc;L为刀杆跨度,刀杆伸出L=2500 mm;J为刀杆弯曲时的惯性矩;E为材料在弯曲应力下的弹性模数,钢的弹性模数E=215 GPa。即刀杆在悬伸2500 mm且受到1888.87 N切削力的状况下,刀杆最大变形量为0.058 mm,完全满足深孔加工。

2.2 刀座设计

根据机床连接尺寸,设计主、副夹持座的结构形式,主夹持座用于连接刀杆和主刀排,是保证夹持的可靠性和工作时稳定性的关键,连接部分制造精度很高,采用胀套夹紧方式将其安装在主夹持座中,通过调节胀套将刀杆夹紧。此种方式主夹持座和主刀排连接楔紧后非常牢固。副夹持座与主夹持座接口部分尺寸一致,半圆设计结构可有效避免过定位,便于操作,不会导致安装时对主、副夹持座同心度的要求太高而加大制造和操作难度。

副夹持座还能减震,即降低刀杆工作时因受力而引起的震动,通过在副夹持座与刀杆之间加装工业用胶板,靠胶板吸震达到减震的目的,这样有效保证加工质量。

另外,由于刀杆伸出2500 mm,在加工吃刀后会产生翻转力矩,为抵消和平衡该翻转力矩,设计时在远离刀杆吃刀部位的另一端加装配重架,按照悬伸长度,可以加装不同配重来平衡翻转力矩,以保证加工质量。如图4所示。

图4 改造后的深孔刀杆与刀座

3 应用情况

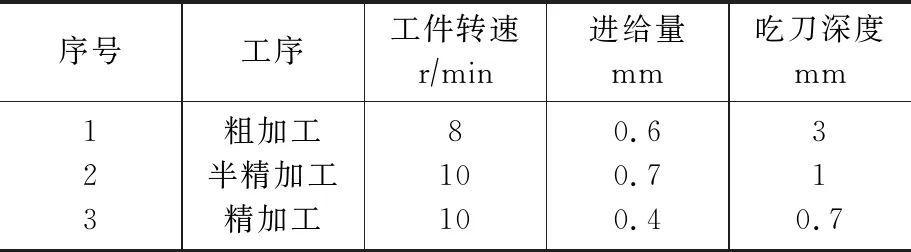

该刀杆在制造完成后,应用到挤压机主缸体的内孔加工中,调试切削参数,确定最终加工参数,见表1。

表1 加工参数表

精加工后打表测量,缸孔圆跳动为0.04 mm,粗糙度达Ra3.2 μm,通过在该刀杆上加装砂带磨或砂轮磨削加工,降低粗糙度,使粗糙度达到Ra1.6 μm。

4 结论

通过该新型内孔刀杆的成功开发,较好地完成了加工任务,后续在允许的情况下,可以为该机床配置多种规格的刀杆,这样可以针对不同直径和深度的孔选择不同的刀杆,使加工选择更加合理。此次还为该类型机床的深孔加工能力拓展了刀杆,使该机床可以精确加工各种深孔,并且可以将该刀杆作为一种通用刀杆推广使用。