埋弧焊在辊芯修复过程中的堆焊工艺研究

2021-07-06郭太平

郭太平

(二重(德阳)重型装备有限公司,四川618000)

某单位3CrMoV材质的轧辊辊芯在使用过程中受到损伤,需要修复后才能正常使用,我公司承接了该辊芯的修复工作,并成功修复了该辊芯。

1 堆焊工艺研究

1.1 辊芯的焊接性分析

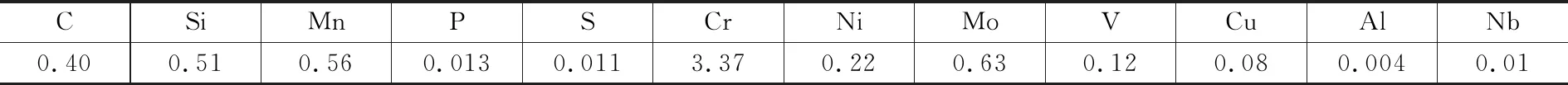

需要修复的轧辊辊芯材料为3CrMoV,其化学成分见表1。

从表1中可以看出,该辊芯属于低合金钢,碳当量为1.337,达到Q345R材料碳当量(碳当量约为0.43)的三倍。焊接过程中,随着碳当量的增加,冷裂纹敏感性增大。且该材料中含有一定量的合金元素及微合金化元素,其焊接热影响区组织与性能的变化对焊接热输入较为敏感,热影响区淬硬倾向增大,对氢致裂纹敏感性较大。

表1 3CrMoV辊芯化学成分(质量分数,%)

为了降低辊芯在堆焊过程中出现裂纹的风险,防止辊芯开裂,结合材料的碳当量及合金含量情况,确定堆焊时的最低预热温度为250℃。

1.2 堆焊方法的选择

按照当前工件尺寸,该轧辊辊芯两端的圆弧面实际纯金属缺量约50 kg,可采用氩弧焊、焊条电弧焊和埋弧焊三种方法进行堆焊。氩弧焊和焊条电弧焊均存在焊接效率低、生产周期长等缺点,无法满足产品交货期要求。埋弧焊在普通平板或对接焊缝的焊接中具有焊接质量好、效率高、周期短等优势,但在小直径的辊芯外表面进行堆焊,还是首次进行,需要对焊接工艺参数进行研究。

为提高生产效率,保证产品交货期,我们选择埋弧焊堆焊的方式进行辊芯堆焊。

1.3 堆焊焊材的选择

根据辊芯使用情况,轧辊辊芯两端的圆弧面是轧辊的装配配合面,对尺寸要求很高,在实际使用过程中受力不大。

为降低焊接难度,减小堆焊过程中出现裂纹的风险,在得到用户认可的前提下,选择焊接性较好的埋弧焊丝CHW-S3,∅4.0 mm,匹配焊剂CHF431进行堆焊。

1.4 试验件堆焊

为掌握3CrMoV材料的堆焊性,结合实际余料情况选用比实际产品外直径小的实芯圆棒作为试验件,该试验件待堆焊部位的外直径为∅350 mm。将试验件装配固定在5T变位器上,用天然气加热的方式对实验件整体预热≥250℃,达到温度后再继续加热30 min,使实验件整体温度均匀。预热温度达到要求后,按表2中的参数进行焊接。

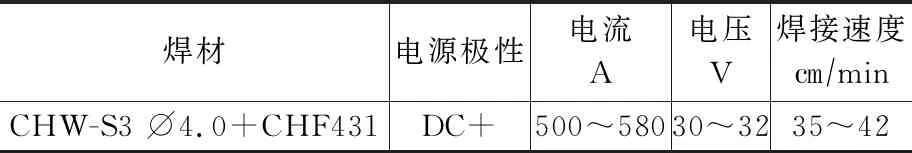

表2 埋弧焊规范参数

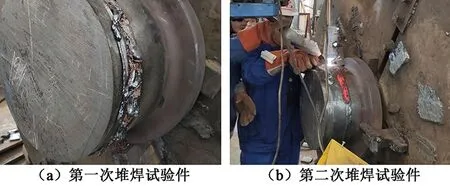

由于试验件堆焊部位的外径很小,第一次堆焊过程中导致焊接熔池中金属不断往外流淌,焊缝无法成形,堆焊的焊缝见图1(a)。

经过分析对比,试验件堆焊焊缝无法成形主要是由于堆焊部位的外径过小,焊丝熔化形成的熔池来不及凝固就已旋转到侧面,金属在重力的作用下往下流动,形成了图1(a)中的焊缝形状。

图1 堆焊试验件

为了解决焊缝成形差的问题,需要在堆焊时增加40~50 mm的偏心量,使熔池有凝固时间,按照这个要求进行了第二次试验。本次堆焊焊缝成形质量较好,基本满足焊缝要求,见图1(b)。

在第三次堆焊试验中,对偏心量进行了微量调整,偏心量在55 mm时堆焊成形表面质量最好,堆焊区域及母材均没有出现裂纹,如图2所示。

图2 第三次堆焊后的试验件

2 辊芯堆焊

本次进行堆焊的轧辊辊芯长度8560 mm,辊面∅1310.5 mm,材料为3CrMoV。

2.1 堆焊范围的控制

为保证堆焊后满足加工要求,堆焊前分别在工件两端需堆焊部位划出堆焊边界线和检查线。

2.2 预热方式的选择

轧辊辊芯整体重量约66 t,轧辊辊芯两端的圆弧面需要进行堆焊,而圆弧面两端的区域均为精加工面,在整个堆焊和加工过程中不允许有任何损伤,也不能有任何塑性变形。根据试验件的堆焊情况,辊芯堆焊前的预热温度需要≥250℃,以降低堆焊时出现裂纹的风险,同时对辊芯进行整体预热,减小辊芯变形。

通过对远红外电加热、整体炉内加热、天然气加热三种方案的比较,最终选择了操作简单快捷的天然气加热方案。为了克服天然气加热温度不均匀的缺点,根据试验件堆焊情况,制作了专用排管加热工装,对辊芯整体进行旋转加热;同时,为了提高焊接区域的预热速度,从另一侧面分别用专用加热喷头对待堆焊面辅助加热。加热过程中随时测量辊芯温度,并根据测量结果调整加热火焰的大小,以达到均匀的预热效果,见图3(a)。

图3 堆焊的辊芯

2.3 堆焊

根据试验件堆焊情况,此次堆焊工件直径达∅1000 mm,设置偏心量为80~90 mm。堆焊过程中,为减小辊芯的热量散失,在辊芯圆弧面以外的区域覆盖保温棉进行保温。同时,在焊接过程中随时测量温度≥250℃,观察焊道成形情况,并及时清理焊渣。堆焊过程中制作了简易的工装,实现了圆弧面侧面的埋弧焊堆焊,见图3(b)。焊接完成后立即进行300~350℃,4 h的消氢处理。

3 结束语

此次采用埋弧焊堆焊完成的辊芯,机加后的圆弧面经PT检测,堆焊部位无任何缺陷,质量满足产品要求。与传统的氩弧焊、焊条电弧焊堆焊相比,既保证了堆焊层的质量,又提高了堆焊效率,满足了产品修复周期要求。