细长型多头丝杠新加工工艺

2021-07-06张艳花

张艳花

(太原重工股份有限公司,山西030024)

多头丝杠是LG530冷轧机组推进装置中的关键件,主要用于夹持和送进毛管,并承受部分轧制力作用。送进装置长14 m,送进行程8 m,送进装置由底座、丝杠、支撑座、送进小车等组成。两件丝杠分别由左右电机驱动,同步旋转,并与送进小车两侧的铜螺母啮合,带动铜螺母、送进小车和所夹持的钢管向轧机方向运动。为进一步提高生产效率,需提高其送进速度,因此丝杠采用三头分度,可使导程由27 mm提高至54 mm,送进速度提高约1倍。

1 丝杠结构及精度要求

1.1 丝杠牙型结构

丝杠主要将旋转运动转化为直线运动,或将直线运动转化为旋转运动,其常见牙型有矩形、三角形、梯形和锯齿形等。其中,矩形螺纹传动效率高,但其对中性差,牙型强度较低;三角形和梯形螺纹的牙型角较大,牙型强度高,但受接触面径向力影响,传动效率低;锯齿形螺纹兼具以上两者的优点,具有较高的单向传动效率和良好的对中性,同时保证足够的牙型强度。送进装置两侧的细长丝杠要求在送进方向具有较高的单向承载能力和传动效率,因此适宜采用锯齿形螺纹。

1.2 三度分头丝杠的尺寸精度要求

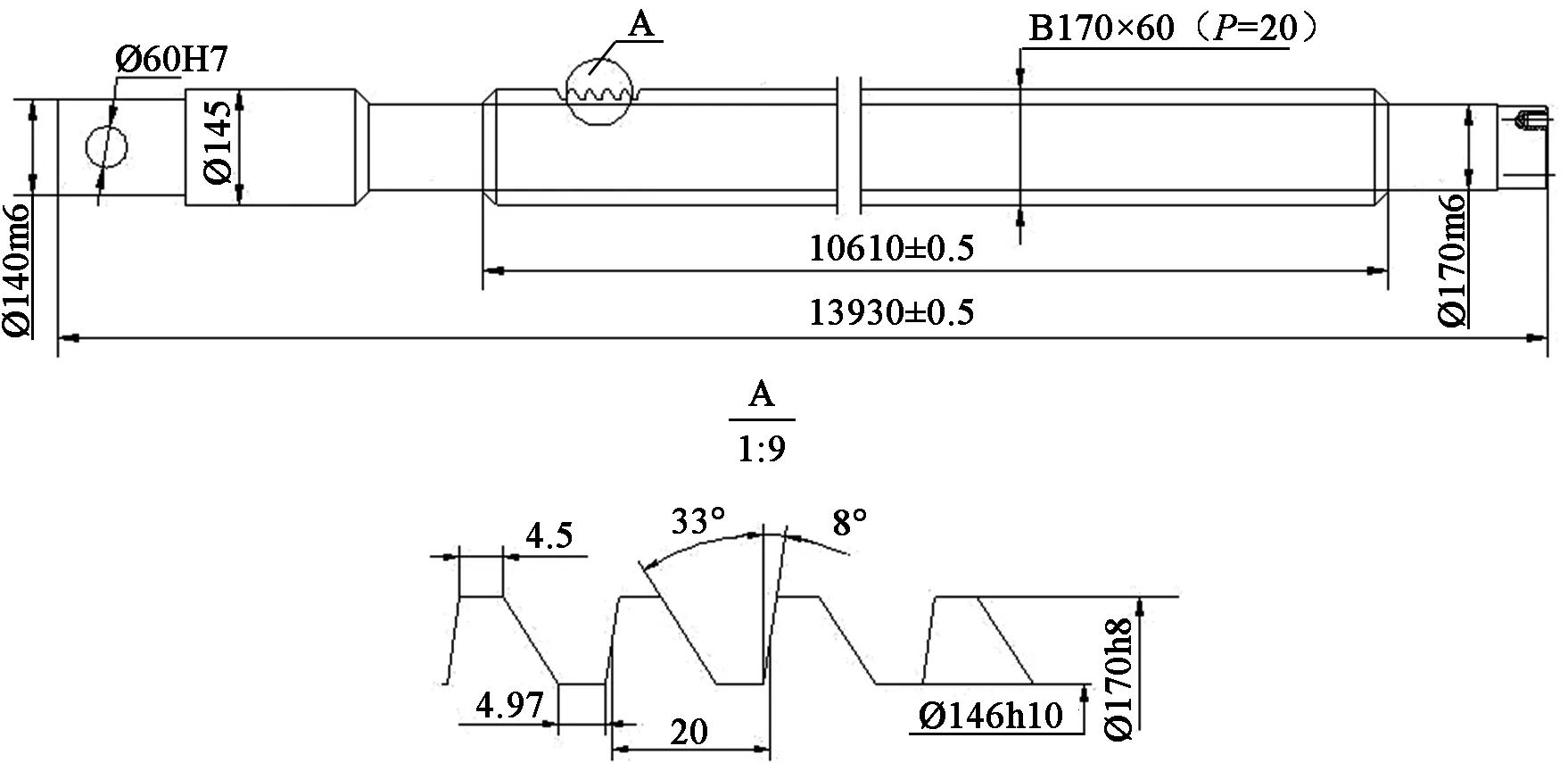

如图1所示,该丝杠总长13.932 m,中部螺纹段长度10.610 m,规格B170×60(P=20),螺距20 mm,头数3,导程60 mm,牙型角为8°/33°。由于丝杠支撑座套两侧的铜套与丝杠∅170 mm配合滑动,因此丝杠外圆精度要求∅170h8,全长直线度0.15 mm,螺纹段外圆粗糙度Ra1.6 μm,牙型面粗糙度Ra0.8 μm,该丝杠的整体加工精度要求高,加工难度大。

图1 丝杠图纸

1.3 丝杠加工工艺难点分析

(1)工件长径比达82∶1,属细长轴,受重力、离心力、径向切削力、切削热膨胀因素等影响,加工过程中容易发生挠曲变形,造成工件弯曲、竹节形、扎刀等缺陷,工件的直线度、圆柱度等形位公差难以保证。

(2)设计导程为60 mm,超出机床可加工导程范围,因此需根据当前机床实际能力进行重新计算和匹配。

(3)由于螺纹段长度达10 m,且3头分度,分段加工过程中,需多次移动中心架,加工过程中,各段内和各段之间螺纹牙型、螺距和分度精度不易控制。

(4)可加工该丝杠的16 m车床设备陈旧,进给丝杠间隙、齿轮传动精度降低,因此该丝杠螺纹在10 m范围内的加工精度和一致性难以保证。

2 丝杠难点加工的工艺方案

丝杠毛坯为锻件,在加工过程中,为减小应力和变形,应合理安排加工工序为:锻件毛坯→粗车→调质→超探→半精车→热处理消应力→半精车→振动消应力→精车外圆、精车丝杠。

2.1 外圆粗、精加工变形控制难点方案

(1)使用中心架提高工件刚性。粗车前,为保证中心架上三处滚轮中心与机床主轴同心,需通过靠尾座顶尖,对中心架上三处滚轮的位置进行标定和粗调整,如图2所示。

图2 标定中心架

粗车和半精车时,在丝杠中部均匀布置3处中心架支撑,各中心架之间距离约为3~3.5 m,既能保证半精加工精度要求,又能防止因频繁移动中心架位置造成的生产效率降低。精加工外圆时,为进一步提高支撑刚度,必须减小当前两端中心架距离至2~2.5 m。

(2)改善找正方法,提高外圆形位公差精度。粗车时,为方便找正和车架位,设计制作了工装架套,架套外圆的圆度误差要求小于0.03 mm,架套两端各有4处调节顶丝。

(3)合理设计刀具角度和切削参数。因细长轴刚性差,对径向切削力和切削热敏感,为减小由此引起的振动和变形,应合理设计外圆精车刀角度和切削参数,具体如下:精车外圆时,选择焊接式硬质合金(YT)车刀,但为达到表面粗糙度要求,应减小刀尖接触面积,提高切削速度,选择刀具主偏角45°,副偏角45°,前角20°,后角12°,机床转速100 r/min,切削深度0.2~0.3 mm。精光刀时,转速100 r/min,走刀量0.5 mm/r,切削深度0.1 mm。

2.2 丝杠螺纹粗、精加工难点方案

(1)螺纹切削精度控制。

工装支撑,提高齿底圆和牙型面加工精度B170×60(P=20)。锯齿型螺纹齿底圆要求精度∅146h10 ,且需保证与齿顶圆同轴度≤0.1 mm,但该三头螺纹的螺旋升角大、切深大,因此径向切削分力较大,为防止工件挠曲变形,螺纹车削时,应通过合理的中心架支撑来提高工件刚性。

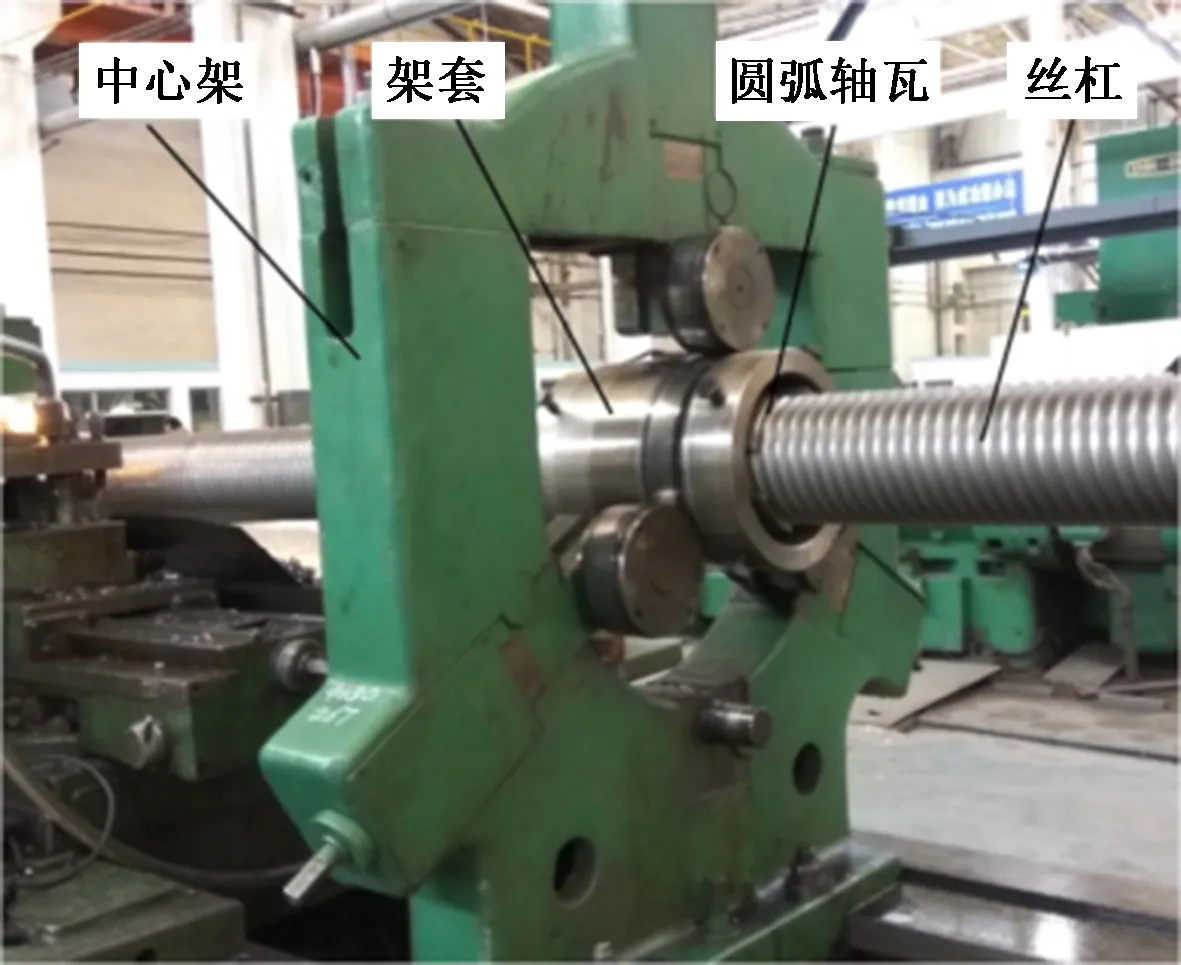

外圆面未车出螺纹时,中心架的滚轮可直接压在丝杠外圆面上,调整中心架,打表找正,丝杠外圆度≤0.05 mm;车出螺纹后,设计了如图3所示专用圆弧轴瓦,用于支撑和压紧丝杠螺纹表面。另外,粗、精车螺纹时,应注意调整车削段的中心架间距小于2~2.5 m,并根据实际切削状态进一步调整。

图3 架套及轴瓦

(2)粗开螺纹,提高加工效率。

由于锯齿型螺纹一般比三角形螺纹的切削深度大,所以切削量增多,为提高加工效率,首先用矩形粗车刀在外圆表面粗车三条矩形螺旋槽,槽宽5 mm,深度12 mm,直接加工至螺纹小径。

(3)成型刀精车牙型面,提高牙型精度。

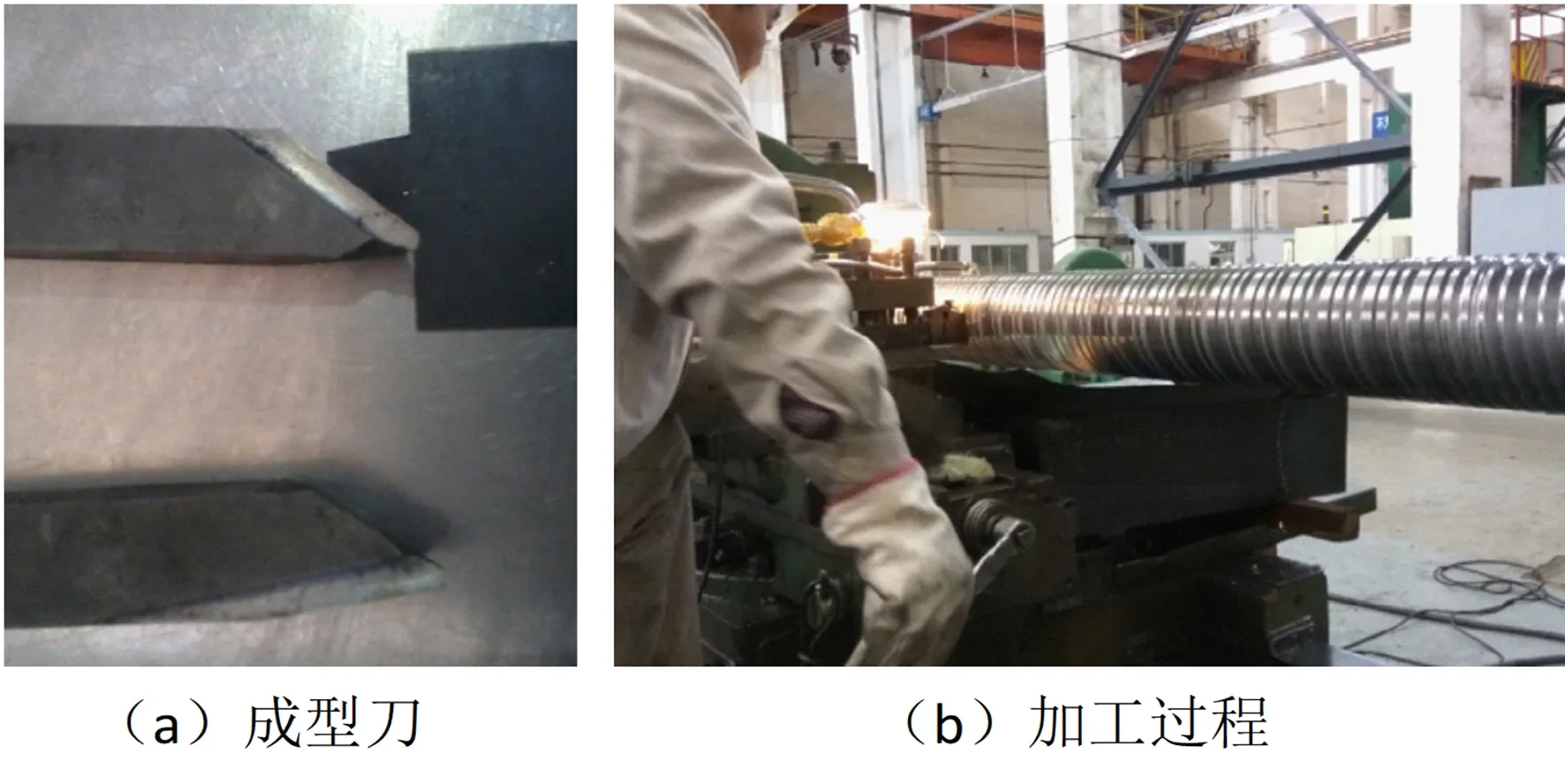

半精和精车工序主要完成锯齿螺纹两侧8°和33°牙型面的加工,采用高速钢成型车刀。高速钢成型车刀是将锋钢条直接线切割至所加工面度数,并用样板检测控制,然后在磨削前角、后角等,如图4所示。

图4 牙形成型刀

为降低切削发热,减小径向切削力,半精车、精车刀具前角度数分别为12°和20°,后角计算时仍需考虑螺旋升角的影响,顺向安装的33°车刀后角相应增大至15°,背向安装的8°车刀后角相应减小至2°。半精车切削深度0.2~0.5 mm,转速8~12 r/min;精车时,径向进刀至零位,然后轴向移动小刀架,控制切削深度0.05~0.1 mm,转速8~10 r/min。

(4)螺纹牙型面抛光,提高螺纹表面粗糙度。

为降低丝杠驱动阻力,设计要求丝杠牙型面粗糙度Ra0.8 μm,而受大导程螺纹车削速度限制,精车后的表面粗糙度显然无法满足图纸要求。针对这一问题,我们对常用千叶轮的磨削带进行了修剪,使其与螺纹牙型角度相符,然后将该千叶轮抛光装置固定在刀架上,并相应偏转一倍的螺旋升角,进行法向磨削。磨削后的表面粗糙度可达到Ra0.8~1.6 μm,满足图纸和使用要求。

2.3 螺纹加工误差的检查和控制方法

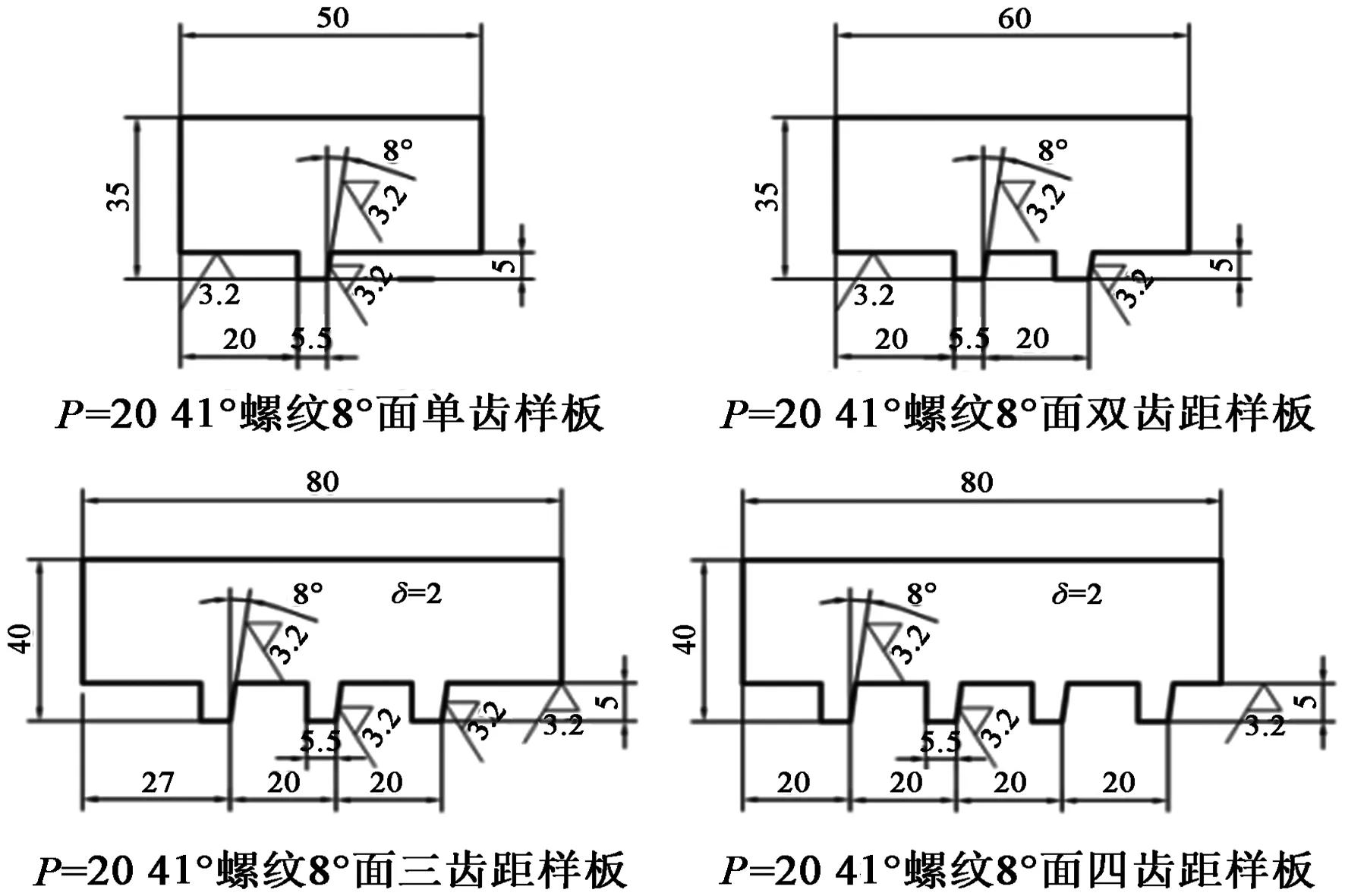

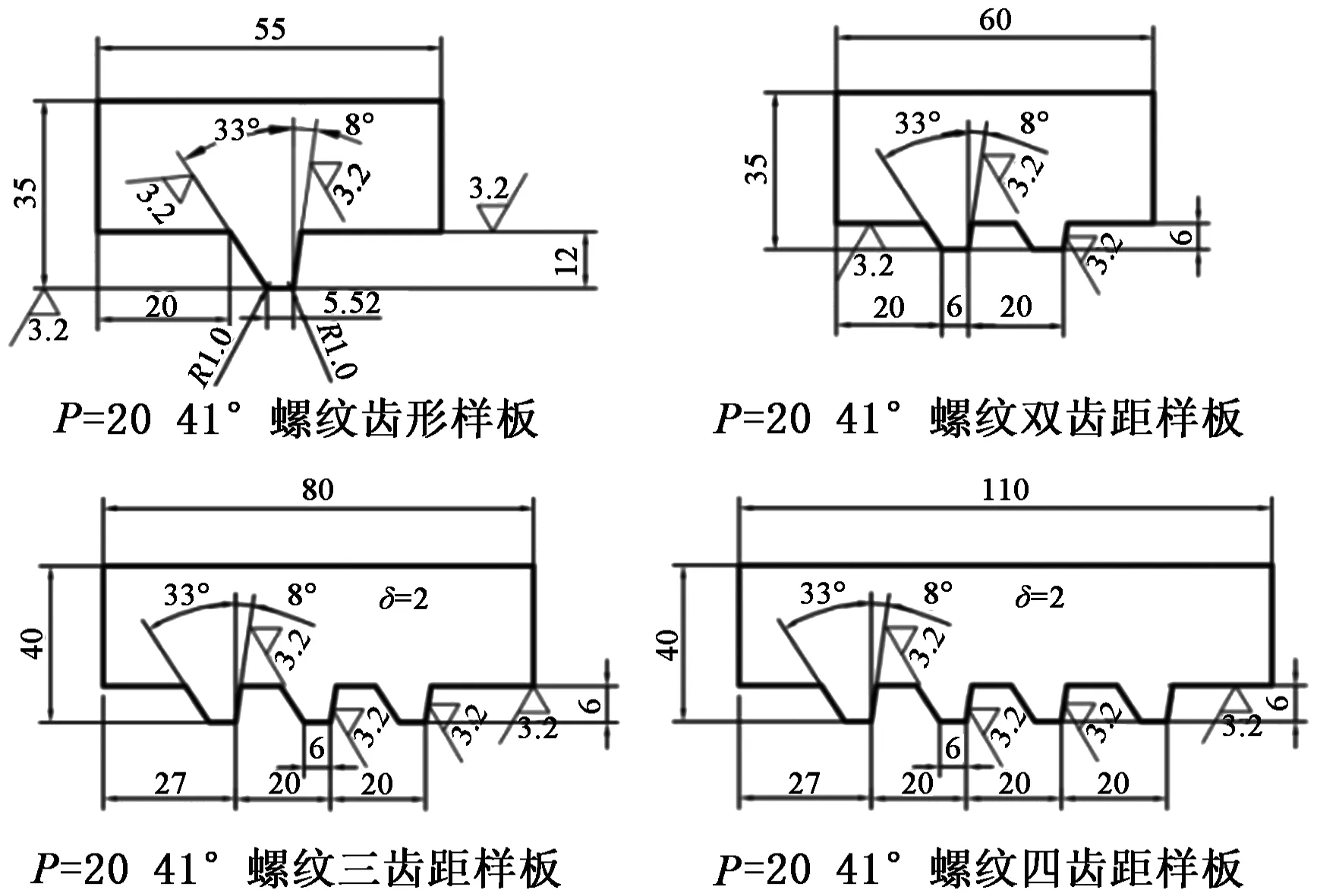

螺纹分段加工时,应在三条螺纹都完成粗开槽后,再进行牙型面的精加工。首先,选择8°牙型面进行加工,先精加工完当前段的第一条8°牙型面,然后使用8°单齿样板进行检测;再加工完当前段的第二条8°牙型面,使用8°双齿样板进行检测;当最后加工完当前段的第三条8°牙型面,使用8°三齿和四齿样板进行检测,如图5所示。

图5 8°牙型齿形样板

然后,对33°牙型面进行加工,当精加工完当前段的第一条33°牙型面时,使用单齿型样板进行检测;当加工完当前段的第二条33°牙型面时,使用双齿距样板进行检测;当加工完当前段的第三条33°牙型面时,使用三齿和四齿齿距样板进行检测,如图6所示。

图6 33°牙型齿形样板

3 结语

通过此工艺方案,利用现有旧车床,设计辅助工装及齿形样板,克服了细长轴的多头丝杠易变形的难题,保证了加工精度,同时也降低了小批量多头丝杠的加工成本,为类似产品的加工制造和齿形的检测提供了参考依据。