三支承静压轴承与主轴配合间隙计算与校核

2021-07-06陈小平周建伟任建军

陈小平 周建伟 任建军

(二重(德阳)重型装备有限公司,四川618000)

1 静压轴承简介

静压轴承是滑动轴承的一种,如图1所示,它与动压轴承相比承载力大、主轴回转精度高,广泛应用于重型机床以及高精度机床的主轴中。在工作过程中,静压轴承始终在液体润滑状况下,所以磨损小、使用寿命长,启动功率小、传动效率高。

图1 静压轴承

2 三支承静压轴承与主轴配合间隙的计算

2.1 三支承结构主轴模型简化

以DL125B×14/150重型数控卧式车床主轴为例,设计计算静压轴承与主轴之间的间隙,通过现有液压系统校核计算间隙的合理性。

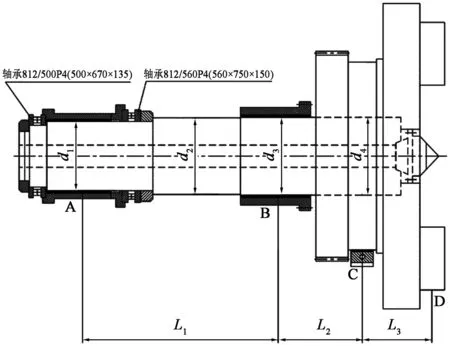

该机床主轴为典型三支承结构,主轴为后端定位,中间支承和后端支承为主支承,前端支承为辅助支承(静压托瓦结构)。为叙述方便,将主支承后端轴承标记为A,主支承中间轴承标记为B,前端辅助支承标记为C,为方便计算,对以上结构进行简化,如图2所示。

图2 重型数控卧式车床主轴结构示意图

2.2 主要技术参数的确定

已知DL125B×14/150重型数控卧式车床主轴的主要参数有:

主轴直径:d1=560 mm;d2=620 mm;d3=d4=630 mm

轴承跨距:L1=1600 mm;L2=680 mm;L3=490 mm

机床最大承载重量:Q=150 t

主轴端部承载的最大载荷:

规则工件的情况下:P=Q/2=75 t

异形工件的情况下:P=KQ/2=102 t(K为动载荷系数,取K=1.36)

2.3 各支承点支座反力的计算

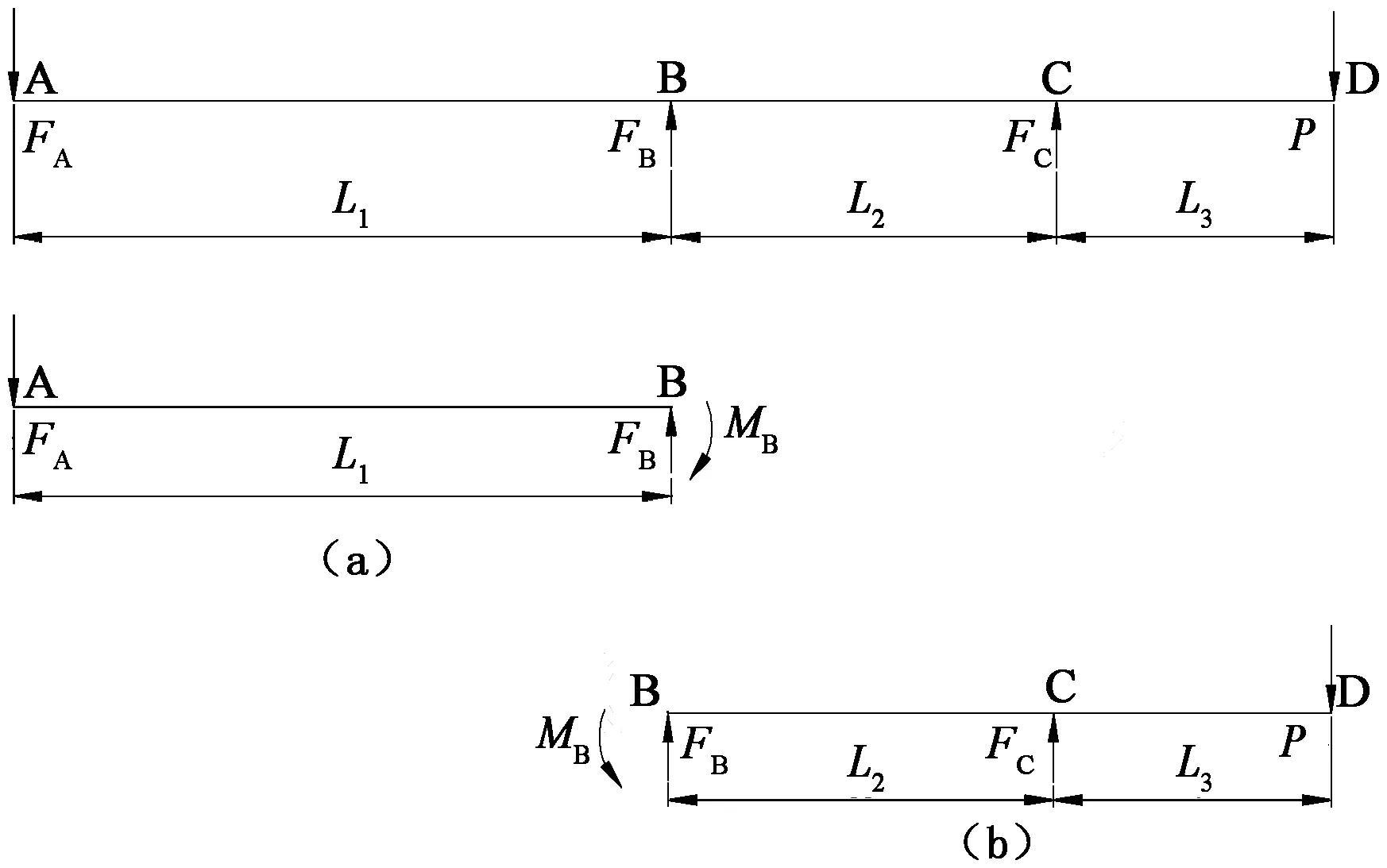

根据已知条件求解各支承点的支座反力FA、FB和FC时,由于未知数数目比方程数目多一个,属于超静定问题,所以在计算时要采取截面法分段取距进行计算,取距方法如图3所示。

图3 主轴受力分析简图

根据图3(a)可列方程为:

由∑F=0可得:

FA+FB=0

(1)

由∑M=0可得:

L1FA+MB=0

(2)

根据图3(b)可列方程为:

由∑F=0可得:

FC+FB+P=0

(3)

由∑M=0可得:

P(L2+L3)+FCL2+MB=0

(4)

由方程(1)(2)(3)(4)可得:

当P=75 t时,FA=39.95 t,FB=-39.95 t,FC=35.05 t;

当P=102 t时,FA=54.32 t,FB=-54.32 t,FC=-46.68 t。

2.4 主轴扰度的计算

主轴部件的刚度是综合作用的结果,切屑载荷作用下主轴端部的扰度(或位移)是由于轴承、主轴本身在载荷作用下变形的叠加。

2.4.1 计算轴的平均直径d

d=(d1+d2+d3+d4)/4=610 mm

2.4.2 惯性矩的计算

J=πd4/64=6.79×109mm4

2.4.3 轴承两端的扰度

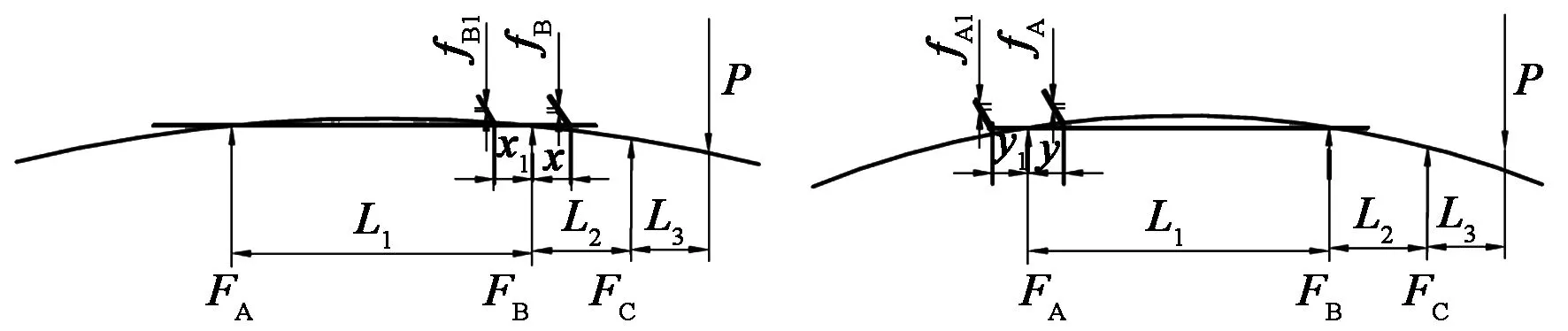

轴承的扰度计算如图4所示。

图4 主轴扰度的计算(简化计算)

当载荷P=75 t时,P对轴B处的扰度为:

fBP=px[3(L2+L3)x-x2+2L1(L2+L3)]/6EJ

=-0.13 mm

fB1P=-p(L2+L3)x1(L1-x1)(L1-x2)/6EJL1

=0.075 mm

支反力FC对B处的扰度为:

fBFC=FCx(3L2x-x2+2L1L2)/6EJ

=0.062 mm

fB1FC=FCx(3L2x-x2+L1L2)/6EJ

=-0.043 mm

则:fB=fBP+fBFC=-0.068 mm

fB1=fB1P+fB1FC=0.032 mm

P对轴A处的扰度为:

fAP=-Pc(L2+L3)(L1-c)(2L1-c)/6EJL1

=0.045 mm

fA1P=P(L2+L3)L1y1/6EJ=-0.041 mm

支反力FC对A处的扰度为:

fAFC=-FCL2x1(L1-c)(2L1-c)/6EJL1

=-0.022 mm

fA1FC=FCL2L1y1/6EJ=0.004 mm

则:fA=fAP+fAFC=0.023 mm

fA1=fA1P+fA1FC=-0.045 mm

当载荷P=102 t时,同理可以计算出:

B点的扰度为:

fB′=-0.07 mm;fB1′=0.045 mm

A点的扰度为:

fA′=0.032 mm;fA1′=-0.026 mm

2.5 静压轴承与主轴配合间隙2h0的确定

h0越小,油膜刚度越高,油泵功率越小,摩擦功率越大,只要选择合适的润滑油粘度,总功率损耗也较小。但h0过小,很难达到,温升高,对于中小型机床和设备一般应满足:h0>3fm,fm为轴承长度范围内的最大扰度,单位mm。

对于重型机床或其他设备,由于箱体床身等变形复杂,不易计算,当采用附加支承或在轴承一端下面刮去一部分等措施后,轴扰度值可大于轴承半径间隙的1/3,即:f>h0/3→2h0<6f。

在空载和额定载荷作用下,应保证轴与轴承无金属接触。由于机床DL125B×14/150属于重型数控卧式车床,所以轴与轴承配合间隙取值为:

当载荷P=75 t时,2h0<6f→2h0<6fA→2h0<0.138 mm

当载荷P=102 t时,2h0<6f→2h0<6fA′→2h0<0.192 mm

即:静压轴承与主轴配合间隙2h0的取值范围为0.132~0.174之间。

3 液压系统校核

计算供油系统的主要目的是验算静压轴承与主轴之间所取间隙的合理性,如果供应系统的压力和流量不能满足机床的承载要求,在静压轴承结构尺寸已确定的情况下,只能通过减小静压轴承与主轴间隙或增大液压系统泵的排量来满足承载要求。

计算中,静压轴承的结构尺寸已确定(选用有径向回油槽的六个等面积油槽型腔),如图5所示,机床液压供油系统主泵采用两台柱塞泵A10VOSO71DR/31R-PPA12N00(n=1500 min-1,排量为71 ml/r)。以主轴最大承载载荷P=102 t为例,验算中间支承静压轴承B所取间隙是否满足要求。

图5 静压轴承B结构图

3.1 一个油腔的有效承载面积计算

3.2 额定载荷系数的选择

查机械设计手册表,取ωD=0.5。额定载荷系数ωD的取值原则,轻度载荷和精密机床取较小值,重载一般精密机床取较大值。

3.3 供油压力计算

3.4 润滑油选择

根据使用要求,该机床所使用的润滑油为46号抗磨液压油,即:

H46=46.1×10-7kg·s/cm2

3.5 油腔压力计算

P0=PS/β=19.16 kg/cm2

式中,β为节流比,查得β=2.66。

3.6 一个油腔流出的流量

3.7 轴承总流量

由于该静压轴承选用有径向回油槽的六个等面积油槽型腔,所以总流量为6Q0,即:

QB=6Q0=10.8 L/min

同理可以计算出前托瓦A和后静压轴承C的轴承总流量分别为:QA=30.5 L/min;QC=9.5 L/min。

即轴承的总流量为:Qt=QA+QB+QC=50.8 L/min

3.8 泵的最大额度流量

泵的额定流量为71 ml/r,电机的额定转速为1470 r/min,则两台泵的最大额度流量为:Qr=2×71×1500=213 L/min。

3.9 流量校核

在不考虑润滑流量的情况下,Qr>Qt,即计算的静压轴承与主轴配合间隙范围完全符合设计要求。

4 总结

通过对三支承机床主轴进行受力分析,在辅助支持发生作用的条件下,将超静定问题转化为静定问题,计算出各支承点的支反力和扰度,确定静压轴承与主轴之间的间隙。通过液压系统验证静压轴承与主轴之间所取配合间隙的合理性。该研究在DL125B×14/150重型数控卧式车床的维修中得到了应用和验证,并取得良好效果,同时也给机床主轴设计和后期的维修提供了借鉴。