连铸出坯辊道减速机结构优化

2021-07-06张安龙王飞朋杨雯燕程金凤

张安龙 王飞朋 王 涛 杨雯燕 程金凤

(武汉钢铁有限公司,湖北430081)

炼钢连铸出坯产线的辊道减速机是连铸出坯系统的重要设备,其运行状态直接关系到整个连铸生产线的生产效率和生产成本[1-2]。自投产以来,某钢厂的连铸出坯辊道减速机经常发生高速级小齿轮断齿事故,严重影响了现场的正常生产,需要对其结构进行优化。

1 原减速机结构特点及工况分析

1.1 原减速机结构特点

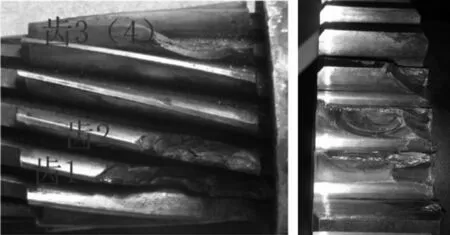

某钢厂连铸出坯辊道减速机为二级传动渐开线圆柱斜齿轮减速机,速比为43.71,该减速机具有体积小、结构紧凑、传动平稳、效率高等优点[3],但其高速级齿轮与液氮冷却后的电机轴采用冷装工艺装配,属平行轴式电机直联型减速机,转速较高,因此该减速机不耐冲击。一般该类减速机的高速级强度通常情况下要高于后面两级,但该减速机为标准模块化产品,为满足标准化和模块化的要求,该减速机在设计时其高速级齿轮的弯曲强度有所降低,从而导致高速级齿轮是整套减速机所有部件中应力最薄弱的一个,一旦高速级齿轮受到不确定因素产生的冲击载荷,就会导致断齿事故,如图1所示。经统计,在使用周期内发生小齿轮断齿事故的减速机比例达到89%,有部分高速齿轮设计寿命为3年,但在现场的使用时间甚至不到3个月就发生断齿事故。

图1 高速轴齿轮断齿图

1.2 原减速机工况分析

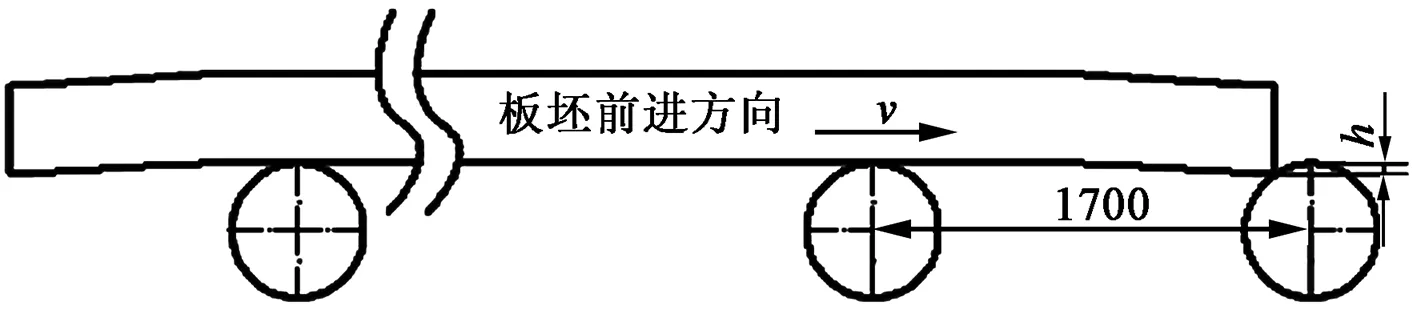

根据现场的检测和统计,结晶器出口的连铸板坯温度约为1300℃,运行至出坯辊道处的板坯表面温度约为850℃,板坯中心温度可达1250℃。在自身重力作用下,没有辊道支撑的高温板坯头尾会出现一定幅度的下垂,即“叩头现象”,如图2所示,且辊道间距越长,运行速度越慢,板坯头尾下垂幅度越大,“叩头现象”越明显,辊道受到的板坯冲击越明显。现场测定的高温铸坯出坯系统辊道跨度为1700 mm(其他钢厂出坯辊道跨度大多在400~800 mm之间),铸坯速度为0.06 m/s,板坯头部下垂量为3.8~7.6 mm。

图2 辊道受板坯冲击示意图

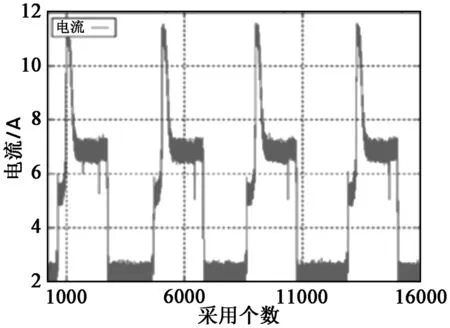

辊道所经受的冲击经过减速机低速轴逐级传递至高速轴小齿轮[4-5]。通过监测板坯和辊道撞击瞬间的电机电流波动时间,可得出板坯对辊道的撞击时间。用AI数据卡和电流传感器采集撞击瞬间电流数据(10000个数据/s,1000个数据代表0.1 s),如图3所示,电流瞬时冲高的时间约为0.07 s,因此可判定板坯对辊道的冲击时间也为0.07 s。

图3 撞击瞬间电机电流波动图

2 高速小齿轮应力强度核算

从高速级齿轮断齿现象分析,有可能是高速级齿轮齿根的弯曲强度不够。以下将对高速小齿轮的应力强度进行核算。

辊道受到冲击力F[4-5]为:

F=ma=mv/t

式中,m为板坯质量;a为加速度;v为板坯前进速度;t为冲击时间。

板坯撞击会产生力矩,该力矩通过联轴器作用于减速机低速轴,可用Td表示为:

Td=FD/2

式中,D为辊道直径。减速机低速轴将力矩逐级传递后作用于高速轴[4-5],高速轴的力矩用Tg表示为:

Tg=Td/i

式中,i为传动比。通过高速轴传递的力矩转化为高速轴小齿轮的水平冲击力Fx为:

Fx=2Tg/d

式中,d为高速轴齿轮分度圆直径。小齿轮最大弯曲疲劳应力[6-7]为:

式中,KA为使用系数;Kv为动载系数;KFβ为齿向载荷分配系数;KFα为齿间载荷分配系数;YFα为载荷作用于齿顶时的齿形系数;Ysα为载荷作用于齿顶时的应力修正系数;Yε为重合度系数;Yβ为螺旋角系数;b为齿宽;mn为法面模数。

查得小齿轮许用弯曲疲劳应力σFP=425 MPa,小齿轮弯曲强度安全系数SF的计算为:

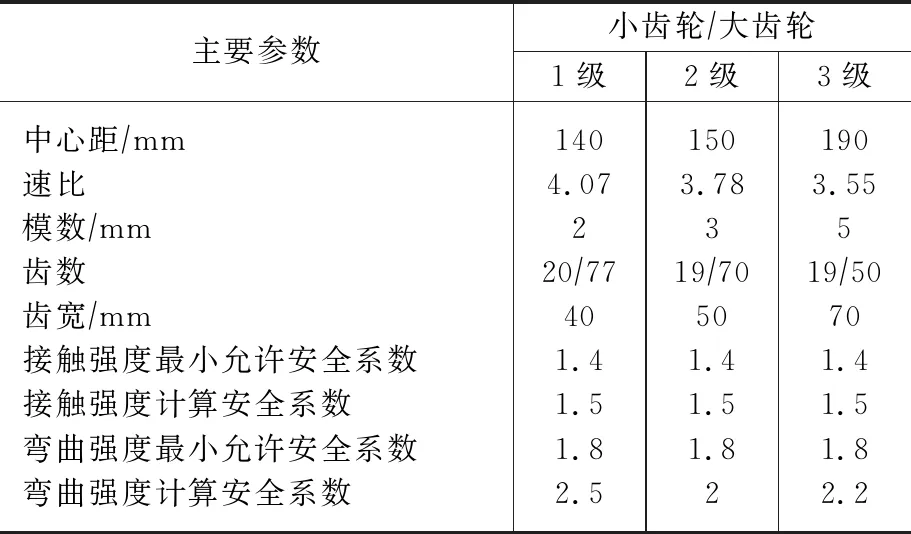

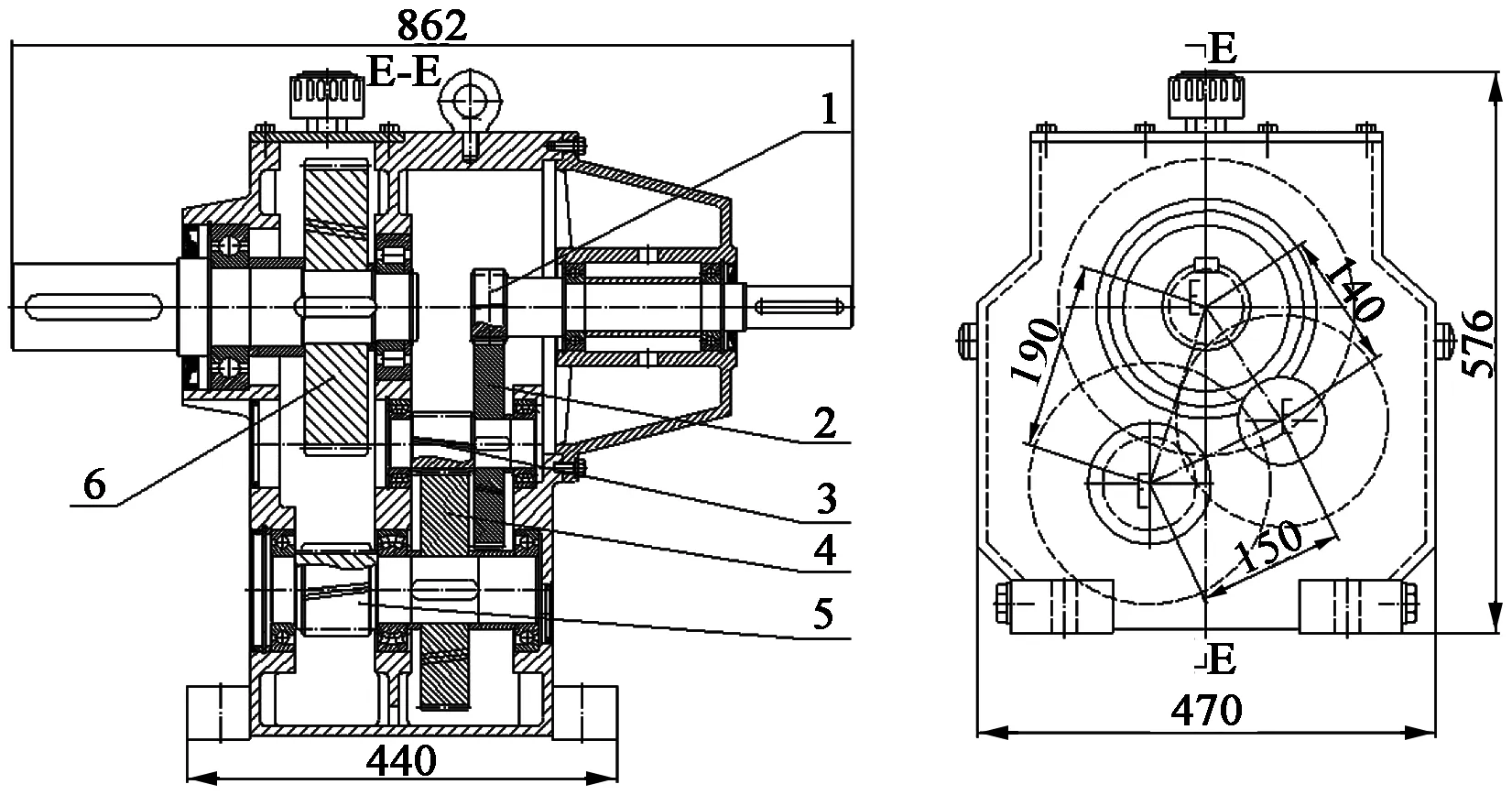

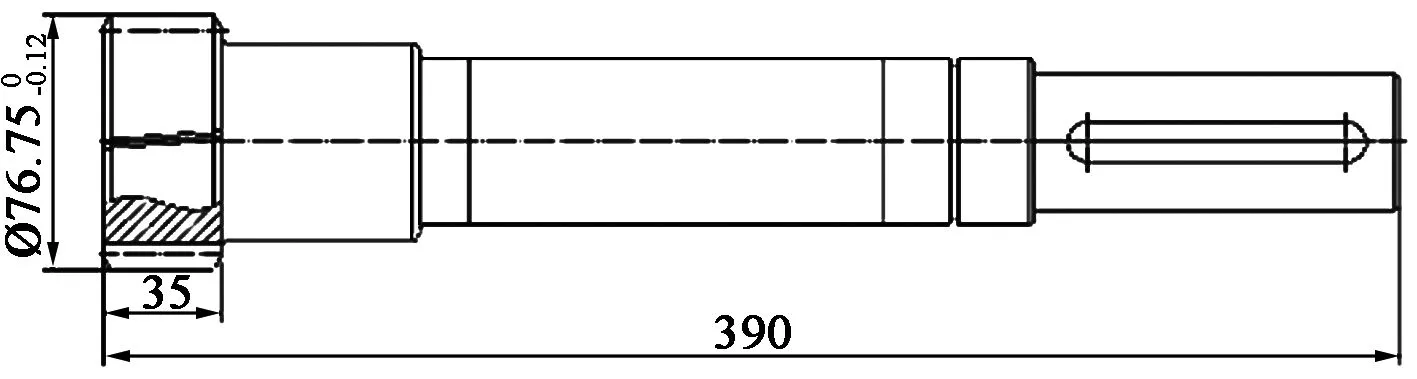

SF=σFP/σF=0.77 经过对辊道减速机高速轴小齿轮齿根部弯曲强度计算结果分析,在连铸板坯持续的冲击载荷下,其弯曲强度不能满足冲击载荷要求。小齿轮弯曲强度的安全系数仅为0.77,安全系数低,极易发生轮齿断裂故障。 增加齿轮弯曲应力的最有效措施是加大中心距[9],在齿轮齿数一定时,模数、齿宽越大、弯曲强度与中心距成正比关系。由于原减速机小齿轮弯曲强度很低,在不改变原减速机中心距的前提下通过优化齿轮参数以达到满足要求的弯曲强度的效果不明显,因此直接采用增加中心距的优化方案。具体结构优化设计如下: (1)不改变螺栓安装尺寸和输出轴高度,将减速电机的底座地基挖深100 mm,从而将减速机的总中心高增加100 mm,各级传动的中心距也相应增加,同时可将传动级数由2级变为3级。 (2)为保证原传输速度不变,新减速机的传动比与原减速机保持大致相等,3级传动的强度分配较2级传动更为均匀,使传动更加平稳,高速齿轮承受的力矩较2级小,同时齿轮模数也适当增大,从而提高了高速级齿轮的抗弯强度。 (3)减速机采用平行轴结构。考虑到低速轴系需承受重载荷和冲击载荷,同时考虑到轴系的加工和安装误差引起的轴向相对位置偏差,低速轴系一端加装深沟球轴承,另一端加装圆柱滚子轴承作为低速轴系自由端支承;中间轴系是低速轴系与高速轴系的传动中介,为尽可能减小对高速轴系的影响,中间轴系除了需要承受一定的冲击载荷外,还要能够限制轴系的轴向位移,因此中间轴系齿轮采用一侧加装定位轴承用以支撑,另一侧加装圆锥棍子轴承,以减小或消除轴系轴向位移。 (4)为适应高速、中载并承受冲击载荷的要求,齿轮材料选用20CrMnTi,采用渗碳淬火磨齿修型工艺处理,有效硬化层深度为0.7~0.88 mm,齿面硬度为56~62HRC,齿芯硬度32~40HRC,齿硬芯软,在保证齿面有足够接触强度的同时,还能承受塑性变形。修型使其承载能力提高5%以上的同时,又降低了噪音。修形方式为齿向倒坡或装配调整,提高齿轮精度等级为6级。 (5)服务系数选取2.0,满足接触强度安全系数不低于1.4,弯曲强度安全系数不低于1.8[4]。 该减速机属硬齿面渐开线圆柱斜齿轮减速机,按齿根弯曲疲劳强度进行设计计算,初步确定主要性能参数,然后按齿面接触疲劳强度进行校核计算。 齿根弯曲疲劳强度设计公式为[9]: 齿面接触疲劳强度校核公式为[9]: 根据传统的齿轮承载能力计算标准、优化参数和CAD集成系统计算[4],得出减速机的主要参数和校核数据见表1。 表1 减速机的主要参数和校核数据 减速机的设计外形如图4所示。高速齿轮轴外形见图5。 1—高速级小齿轮轴 2—高速级大齿轮 3—中间级小齿轮轴 4—中间级大齿轮 5—低速级小齿轮轴 6—低速级大齿轮 图5 高速齿轮轴外形图 结合现场实际工况优化设计后的减速机,高速级的承载能力比中间级与低速级高20%以上,其齿面疲劳强度和齿根弯曲强度完全能达到要求。 结合连铸出坯辊道减速机的运行工况分析和优化设计,得出以下结论: (1)连铸板坯叩头变形后在0.07 s时间内对辊道冲击载荷逐级传导给高速轴小齿轮,经过对小齿轮的弯曲强度进行校核发现,由于减速机选型时对连铸坯与辊道的冲击载荷考虑不足,致使高速轴小齿轮弯曲强度安全系数严重偏低,从而经常发生小齿轮断齿事故。 (2)中心距加大之后的减速机采用三级平行轴传动结构,低速级采用深沟球轴承与圆柱滚子轴承自由端支撑结构,能满足板坯持续冲击对齿轮的强度要求,同时还有利于消除安装、制造误差引起的轴向位置变动;中间级采用深沟球轴承与圆锥滚子轴承两端支撑结构,在加大轴系刚度的同时,还能减小轴的冲击和振动。 (3)高速级齿轮的弯曲强度安全系数值为2.5,满足现场使用要求。 在不改变使用工况的情况下,优化后的减速机运行情况良好,使用三年来,再未发生齿轮断齿事故,既节省维护时间又节省了运营成本。3 结构优化设计

4 结论