重质燃料油泵入口滤网堵塞的原因及措施

2021-07-06邢通达李庆河郝南

邢通达,李庆河,郝南

(中国石油大庆石化公司化工一厂,黑龙江 大庆 163714)

某化工厂乙烯车间装置设置1台气相裂解炉,裂解炉出口裂解气进入减粘塔。塔釜燃料油粘度很大并且携带焦粉[1],燃料油外送泵是否正常运行对急冷系统乃至乙烯装置的作用至关重要[2]。

1 工艺流程

燃料油系统流程见图1。

图1 燃料油系统流程

气相裂解炉裂解气与急冷油在气相裂解炉急冷器处混合,混合后气液2相切线进入减粘塔(操作温度塔顶278.8℃,塔底275.9℃,操作压力塔顶0.07 MPa,塔底0.077 MPa),通过旋风分离作用达到气液相的分离,急冷油被气体裂解炉的裂解气气提,气提出急冷油中的“中沸点、低粘度”的燃料油组分随裂解气循环回到急冷油塔,从而控制了急冷油的粘度,使急冷油塔能够在更高的釜温下操作,最大限度利用裂解炉出料中的高级位热能。

液相通过重燃料油产品泵(P-216)送出,在泵入口设置有T型过滤器SF-216,防止固体颗粒进入泵内,经过滤器FL-216除去其中的焦渣后,1股作为产品直接送出,另外1股返回减粘塔底部。

2 问题及原因分析

2.1 问题

自装置开工以来,燃料油泵(P-216)及减粘塔(T-204)运行不稳定。主要体现在:(1)燃料油泵(P-216)入、出口过滤器焦粉量大,造成入口出口过滤器堵塞,燃料油外送流程不能正常运行,极易导致重质燃料油因无法外送凝固在管线和设备中,造成装置停工;(2)燃料油外送调节阀及跨线堵塞,需经常开关外送阀门及跨线阀门,将堵塞的焦粉等杂质冲出。(3)由于外送燃料油中焦粉含量过多,造成外送冷却器(H-489)堵塞,需经常处理;(4)燃料油泵切换时,大量堆积焦粉瞬间送出,严重影响急冷系统乃至整个乙烯装置的平稳运行。

2.2 原因分析

伴随结焦反应的发生,在裂解炉炉管及换热器上会产生结焦。结焦不仅使管壁热阻增加、导热率降低,能耗增加,而且使物流压降增大、烯烃收率降低。裂解炉结焦过程是个动态过程,炉管内表面不断发生结焦,沉积下来的结焦又被高速流过的原料不断冲刷掉,随裂解气进入减粘塔[3]。进入减粘塔塔釜中的粒径较大焦粉的密度大于燃料油的密度而沉积在塔釜底部。另外颗粒直径较小的焦粉密度小于燃料油而悬浮在燃料油中,随着燃料油流动进入燃料油外送系统,在管线、调节阀和换热器中累积起来,当聚集到一定量就会因入口管路损失过大或完全堵塞造成燃料油泵无法正常运行,影响燃料油外送。

经分析认为焦粉量突然增大的原因有2方面。

2.2.1 裂解炉切换造成系统波动气相裂解炉急冷器出口裂解气进入减粘塔,作为减粘塔的减粘介质[4]。当气相炉到达烧焦周期需切换时,则使用3.8 MPa高压蒸汽进行减粘。由于高压蒸汽和裂解气的温度、压力和比热容不同,裂解炉切换会造成减粘塔运行状态波动。减粘塔中由于温度和压力变化也会产生焦粉,燃料油中焦粉量骤增。由于设备原因,高压蒸汽暖管时,不能做到无死角,会有部分管线无法暖管,切换作业中会有部分高压蒸汽冷凝水进入减粘塔中,造成减粘塔顶温度和塔釜温度迅速下降,粘度快速增加而导致阻塞[5]。

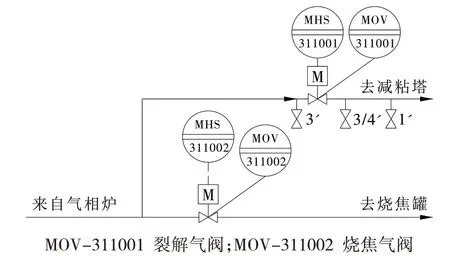

2.2.2 烧焦焦粉脱落堆积裂解气经裂解气阀MOV-311001送往减粘塔,当裂解炉烧焦时馏出物经烧焦气阀MOV-311002去烧焦罐放空。烧焦时设定为裂解气阀MOV-311001关闭,烧焦气阀MOV-311002打开,此时的裂解气阀MOV-311001前管线形成盲端。烧焦过程中,裂解气将部分焦粒携带至裂解气阀MOV-311001前盲端处累积。烧焦结束后,流程设定为裂解气阀MOV-311001打开,烧焦气阀MOV-311002关闭。此时,累积在盲端的焦粒随裂解气进入减粘塔,造成燃料油泵入口过滤网堵塞。裂解气阀和烧焦气阀流程见图2。

图2 裂解气阀和烧焦器阀流程

3 处理措施

(1)延长气相炉切换前高压蒸汽暖管时间,提高高压蒸汽进塔温度,减少裂解气和高压蒸汽切换过程中的温度压力波动,减少焦粉的生成。同时减少高压蒸汽携带凝液量,防止气相炉切换过程中燃料油塔顶温釜温大幅波动。

(2)对气相炉裂解气阀防焦蒸汽线进行改造。裂解气阀本体防焦蒸汽线流程为大阀上部、大阀底部、大阀后,在裂解气阀本体阀前预留有防焦蒸汽接口。在裂解气阀前本体防焦蒸汽预留接口以及裂解气阀前预留10 cm接口2处以便增加防焦蒸汽线。当气相炉下线烧焦时投用,使烧焦过程中有蒸汽从裂解气阀向烧焦气阀方向流动,从而烧焦流程中裂解气阀前盲端消失,避免烧焦过程中焦粉在裂解气阀前累积,从而防止焦粉进入减粘塔堵塞燃料油泵入口过滤网。

4 结束语

经过实际运行验证,以上2项措施效果良好。气相炉平均切换6次/a,对燃料油泵入口过滤网进行定期清理,焦粉量较少,减少急冷系统中的焦粉量,延长急冷系统运行周期,增加急冷系统运行稳定性。同时对其他裂解炉进行相同改造,减少裂解炉切换过程中进入急冷油塔的焦粒量。