SiCp/Al复合材料微弧氧化膜微观形貌及耐蚀性研究

2021-07-06骆美娟方健亮于有相吴景玉李喜坤

骆美娟,吴 青,方健亮,于有相,吴景玉,李喜坤

(沈阳理工大学 材料科学与工程学院,沈阳 110159)

铝基复合材料(SiCp/Al)因增强相的加入具有高耐磨性、高比强度、高比刚度、耐磨损、耐疲劳、耐高温等优异性能而被广泛应用于航空航天、武器装备、光学仪器、电子封装、汽车和兵器等领域[1-9]。然而增强相的加入在改善性能的同时也破坏了SiCp/Al内部的均匀性和表面氧化膜的完整性[10]。增强相与基体界面之间存在缝隙效应、颗粒/基体界面处的高密度位错、增强体表面残留物、界面反应产物及界面成分偏析[11-13],使复合材料的耐蚀性降低,限制了SiCp/Al的应用和发展。因此,提高SiCp/Al的耐蚀性成为当前急需解决的难题之一。

近年来,研究者对SiCp/Al的耐蚀性进行了一系列研究,关于SiCp/Al耐蚀性的研究方法基本源于铝合金的研究。学者们尝试把阳极氧化、化学镀、化学转化膜、微弧氧化等表面处理方法移植到SiCp/Al[14-16]。由于SiCp/Al中的增强体多为不导电的陶瓷材料,部分表面处理方法难在其表面形成连续的氧化膜,且形成的氧化膜大多较薄,对SiCp/Al耐蚀性的改善效果甚微[17-19]。微弧氧化在外加的脉冲电源下可以得到致密的陶瓷膜[20-21],这种陶瓷层的主要成分是基体材料铝合金的氧化产物,能更好地保护基体材料[22-23]。

本文分别对SiCp/Al和铝合金进行微弧氧化处理,通过对其微弧氧化膜层表面微观形貌分析、耐蚀性及结合力的检测,研究两者微弧氧化膜层性能的优劣。

1 实验材料与测试方法

本实验采用粉末冶金法制备的含20% SiC 颗粒(体积分数)的SiC/Al-7.5Zn-2.8Mg-1.7Cu(质量分数)复合材料及对比用Al-7.5Zn-2.8Mg-1.7Cu铝合金,实验样品尺寸为20.0mm×20.0mm×7.0mm,先后用200#、400#、600#、800#、1000#砂纸打磨,采用无水乙醇及去离子水超声清洗并干燥。将尺寸为30.0mm×50.0mm×2.0mm的不锈钢板作为阴极,SiCp/Al和铝合金试件分别作为阳极,使用HSPD-MT2-5003F高精度双极脉冲电源,进行微弧氧化处理。Al-Zn-Mg-Cu系列铝合金作为一种以沉淀强化机制为主导的铝合金,与Al-Mg-Si 和 Al-Mg-Cu系铝合金相比,具有更高的强度。由于SiC颗粒的存在,SiCp/Al的电压增长的更快更高。在室温下,频率为500Hz,电流密度为1A/cm2,铝合金在氧化时间为30min时,终止电压达到400V;而SiCp/Al在氧化时间为25min时,终止电压达到500V。微弧氧化液成分配比如表1所示。

表1 微弧氧化液成分配比 g/L

1.1 膜层微观形貌及成分

微弧氧化膜的表面形貌和截面采用扫描电镜SEM(VEGA3)和能谱EDS进行观察和分析。

1.2 膜层结合力测试

微弧氧化膜的表面结合力采用型号为WS-2005的膜层附着力自动划痕仪测试,加载载荷30N,加载速率30N/min,锥头直径为0.4mm,在SiCp/Al上进行3次测量,取其平均值,并计算膜层所能承受的临界压强,计算公式为

P=F/S

(1)

式中:P为膜层所受压强,Pa;F为膜层的临界载荷,N;S为受力面积,m2。

1.3 耐蚀性检测

采用型号为CHI660E的电化学工作站,在3.5%(质量分数)NaCl水溶液中分别对SiCp/Al和铝合金进行动电位极化实验和电化学阻抗实验,研究其微弧氧化膜的耐蚀性。实验采用传统的三电极体系,饱和甘汞电极为参比电极,铂片电极为对电极,试件为工作电极。动电位极化实验前,将试件浸入3.5%NaCl水溶液中,待开路电位稳定后,以1mV·s-1的扫描速率测得Tafel曲线。采用Tafel外推法从Tafel曲线中得到了SiCp/Al和铝合金的腐蚀电位(Ecorr)及腐蚀电流密度(icorr)。在0.1~105 Hz频率范围内以10mV 交流电压测试得到EIS谱,并使用ZView软件对EIS谱进行拟合。从拟合结果中得到SiCp/Al和铝合金的电极反应的电荷转移电阻(Rp)和双电层非理想电容(Cp)。

2 结果讨论与分析

2.1 膜层微观形貌

图1是铝合金与SiCp/Al微弧氧化膜层形貌和孔隙率分布图。

图1 铝合金与SiCp/Al微弧氧化膜层形貌和孔隙率分布

从图1a可知,铝合金微弧氧化膜层具有连续性,但膜层表面熔融堆积物较少且存在很多细小微孔,膜层孔隙率较大,这些细小的微孔是微弧氧化放电残留的通道。从图1b可观察到,SiCp/Al微弧氧化膜表面有很多熔融堆积物,许多块状的熔融堆积物连成致密的膜层,膜层表面也存在一些微孔,但孔隙率较小。SiC颗粒的存在使SiCp/Al的微弧氧化进程进行的更加剧烈,产生了更多的熔融堆积物。SiC颗粒在微弧氧化过程中填补了一些微弧放电产生的小气孔,所以铝基复合材料表面的小气孔也更少,膜层孔隙率更小。图1分析结果表明,与铝合金微弧氧化后的膜层相比,SiCp/Al的膜层表面具有更多的熔融堆积物和更小的孔隙率,膜层效果更好。

2.2 膜层截面测试

图2是铝合金和SiCp/Al微弧氧化膜层的横截面形貌和能谱分析结果。

由图2观察可知,铝合金和SiCp/Al表面的膜层明显由两个区域组成:基体区和微弧氧化膜区(Micro-Arc-Oxidation,MAO)。MAO区膜厚分别为18μm和20μm。与铝合金相比,SiCp/Al的膜厚增加了2μm;与铝合金膜层相比,SiCp/Al表面的膜层更加致密。MAO的主要成分是Al2O3,从图2的能谱可以看出,其中O元素的出现代表膜层的生成。

图2 铝合金和SiCp/Al微弧氧化膜截面和能谱

2.3 膜层结合力测试

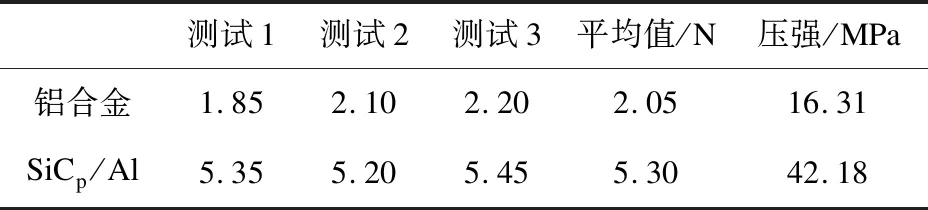

表2是铝合金和SiCp/Al膜层结合力及膜层所能承受的临界压强。

表2 铝合金与SiCp/Al膜层结合力和临界压强对比

由表2可知,铝合金的膜层结合力普遍低于SiCp/Al膜层结合力。SiCp/Al中的SiC颗粒使微弧氧化电压增加,释放更多热量,使基体与膜层在冷却前全部相熔合[14]。因此,SiCp/Al膜层的临界结合力更大。

2.4 膜层耐蚀性分析

2.4.1 极化曲线

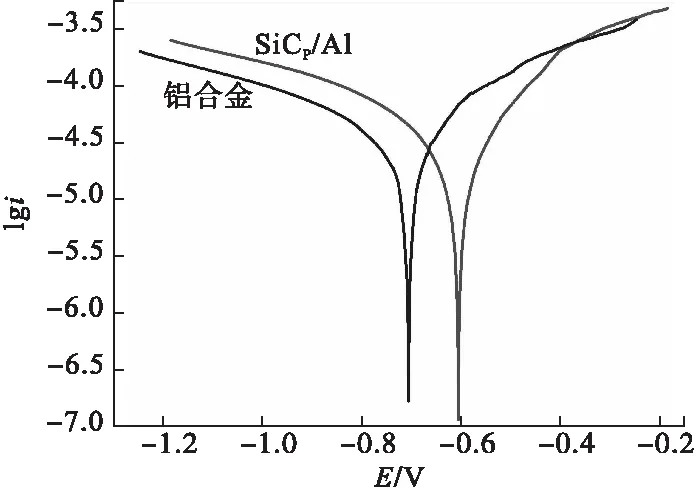

图3是SiCp/Al与铝合金的膜层在3.5% NaCl中的极化曲线。

图3 SiCp/Al与铝合金微弧氧化膜层的极化曲线

SiCp/Al与铝合金的微弧氧化膜层耐蚀性差异较大,由图3可以拟合计算出SiCp/Al的自腐蚀电位为-0.60618V,自腐蚀电流为8.779×10-5A/cm2;铝合金自腐蚀电位为-0.72431V,自腐蚀电流为7.338×10-5A/cm2。自腐蚀电位(Ecorr)的正负表示腐蚀的倾向,越负表示腐蚀倾向越大;腐蚀电流密度(Icorr)的大小代表腐蚀速率快慢,值越大表示腐蚀速率越大,腐蚀进程越快,也说明其耐蚀性更差。由图3的极化曲线计算得到SiCp/Al和铝合金的腐蚀速率分别为0.6221mm/a和0.7607mm/a,SiCp/Al腐蚀速率比铝合金的腐蚀速率低,耐蚀性更好。

由于SiCp/Al中含有SiC增强相,微弧氧化时SiC被吸附在金属表面,从而增大其电阻,使氧化电压增加,熔融物增多使微孔尺寸减小且数目减少[13-14],膜层内部不易与外界接触。另一方面,被吸附的SiC以及反应所生成的莫来石充填微孔,使膜层更加致密。所以SiCp/Al耐蚀性更好。

2.4.2 交流阻抗

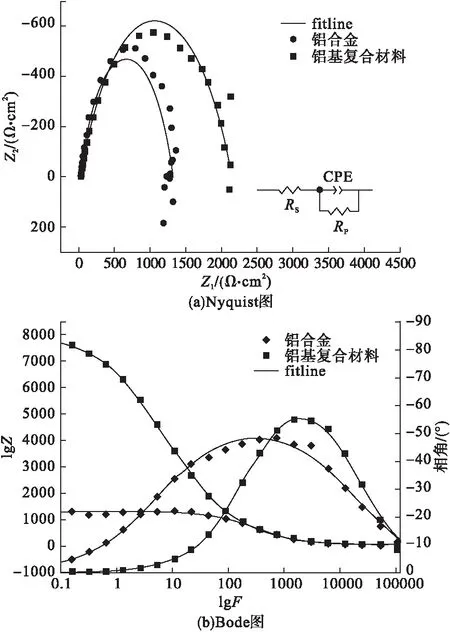

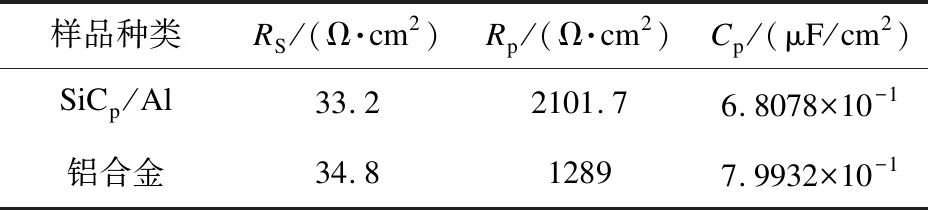

图4是在动电位扫描下对SiCp/Al和铝合金的膜层耐蚀性进行测试的结果。通过拟合得到相关参数如表3所示。

为对EIS数据进行拟合,采用如图4a所示等效电路进行拟合。该等效电路中,RS代表电解质电阻,CPE为双电层非理想电容,Rp是电极反应的电荷转移电阻。图4中实线为拟合后曲线。Rp的增加意味着耐蚀性的提高。从表3的数据中可以发现,随着沉积电位的负移,Rp值随之增大。SiCp/Al和铝合金的Rp分别为2101.7Ω·cm2和1289Ω·cm2,SiCp/Al微弧氧化膜层耐蚀性更佳。

图4 SiCp/Al与铝合金微弧氧化膜层EIS的 Nyquist和Bode图

表3 SiCp/Al和铝合金的耐蚀性参数

Nyquist图(图4a)中两条曲线都有明显的电容弧。在高频区,电容弧的半径有很大不同,SiCp/Al膜层的电容弧半径远大于铝合金膜层和衬底的电容弧半径。电容弧半径越大,腐蚀速率越低。特征频率定义为阻抗虚部最大值对应的频率,并能表征腐蚀过程的反应活性。膜层表面具有较高的耐蚀性,其特征频率更低。 在低频区域,氧化膜相对致密,腐蚀介质(离子)很难穿过氧化膜,因此在低频区域没有离子扩散反应。图4b为阻抗模量的Bode图,低频时,SiCp/Al薄膜的阻抗模量更高,表明在此条件下获得的薄膜的耐蚀性最好。从相角Bode图,膜层的曲线上都有一个明显的峰,表明相角存在时间常数[3]。在中频区,铝基复合材料膜层的相角约为-60°,更接近-90°,表明电极表面具有较高的电容电抗特性。

3 结论

(1)微弧氧化改善了SiCp/Al表面性能,SiCp/Al表面在微弧氧化后存在大量的熔融堆积物,使氧化膜致密性更好、氧化膜的膜层结合力更好。

(2)SiCp/Al在微弧氧化处理下得到陶瓷膜,铝合金的腐蚀电流密度为7.338×10-5A/cm2,SiCp/Al的腐蚀电流密度为8.779×10-5A/cm2,SiCp/Al的膜层耐蚀性更佳。