危险废物水泥窑焚烧协同处置排产研究

2021-07-05谈宏志

谈宏志

上海电气集团股份有限公司 中央研究院 上海 200070

1 研究背景

随着工业化进程的不断推进,我国人均国内生产总值稳步提升,物质生活水平不断提高。近五年来,我国危险废物产生量逐年增加。2019年,我国危险废物产生量达到9 408万t。2020年,受到新冠肺炎疫情影响,我国医疗废物产生量增幅超过20%,我国危险废物产生量超过10 000万t。危险废物处置包括资源化利用、无害化处置、储存三种。其中,资源化利用经过多年发展,供需基本平衡[1]。无害化处置包括回转窑焚烧、热解焚烧、水泥窑协同处置、等离子高温熔融处置等。水泥窑协同处置作为一种新的无害化处置方式,成本优势明显,市场份额逐步提升。但是,水泥窑协同处置的发展时间短,生态链成熟度不高,设备端主要依赖传统环保设备生产商,生产管理端主要借鉴水泥窑焚烧处置生产。对于危险废物水泥窑协同处置的排产,企业根据企业资源计划需求由人工粗放式进行。对此,笔者研究危险废物水泥窑焚烧协同处置排产,通过科学的方法给出最环保、设备利用率最高的排产方案。

2 危险废物水泥窑焚烧协同处置

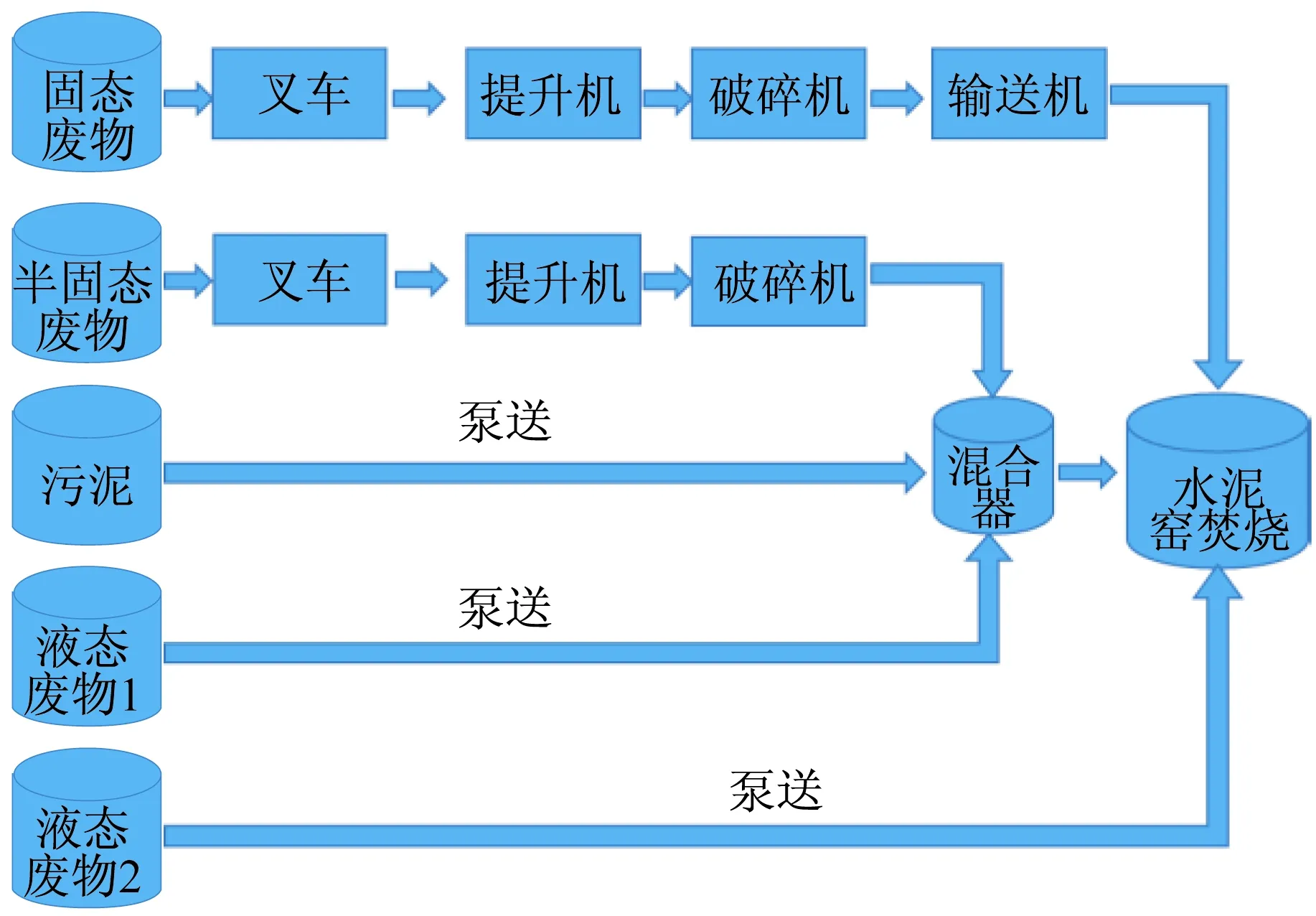

危险废物水泥窑焚烧协同处置技术是现阶段危险废物处置最彻底的技术之一,通过将危险废物送入水泥窑进行焚烧处理,能够实现危险废物焚烧处置和水泥行业的节能减排。危险废物水泥窑焚烧协同处置流程如图1所示。危险废物水泥窑焚烧协同处置包含两个环节。一个是预处理环节,根据危险废物的不同形态,采取不同的预处理方式,调配至容易输送,并且能够满足水泥窑处理的需要。这一环节包括固态危险废物处置单元、半固态危险废物处置单元、液态危险废物处置单元。另一个是上窑环节,根据预处理后危险废物的形态及物化性能,选择合理的方式进行水泥窑焚烧生产。

图1 危险废物水泥窑焚烧协同处置流程

危险废物根据不同形态可以分为固态废物、半固态废物、液态废物、污泥。

叉车将固态废物从储存车间转运至立式提升机后,提升至破碎机入口,卸料至破碎机上方。经过一级破碎机与二级破碎机的两级破碎作用,将固态废物剪切、撕裂为有利于提高处置效率的较小尺寸。将破碎后的物料输送至固体废物仓暂存,之后通过皮带输送机转运至水泥窑进行焚烧处置[2-5]。

叉车将半固态废物从储存车间转运至立式提升机后,提升至破碎机入口,卸料至破碎机上方,经过破碎机的破碎作用进入混合器。半固态废物与通过气动隔膜泵输送至混合器的液态废物、污泥混合搅拌,在搅拌桨和螺旋绞刀的作用下进入卸料口,经螺旋输送机送至单缸柱塞泵,再由单缸柱塞泵输送至水泥窑进行焚烧处置[6-7]。

液态废物暂存在储罐,经过气动隔膜泵输送至混合器,与半固态废物混合均质。

污泥的特性为高含水、高黏度。含水率高于某一定值的污泥与半固态废物一起预处理,之后送至水泥窑进行焚烧处置。

危险废物水泥窑焚烧协同处置的主要优点有四方面。

(1) 水泥窑内温度为1 450 ℃左右,气体在窑内停留4 s以上,物料停留超过30 min,两相得到充分混合,保证彻底焚烧。

(2) 危险废物经过水泥窑协同处置,灰渣融入水泥熟料中,重金属固化至熟料晶格中,避免重金属的二次处置。

(4) 可实现固态废物、半固态废物、液态废物、污泥等不同形态危险废物的协同处置[8]。

3 排产方法

随着经济社会的快速发展,国内危险废物产量迅速增加,且来源复杂,种类繁多,分布广泛,产生集中。根据水泥窑的运行情况,针对不同危险废物选择合理的排产,是保证水泥窑处于高效环保生产状态的有效手段。

目前,危险废物水泥窑焚烧协同处置排产由水泥生产或垃圾焚烧的排产工程师按照经验安排。一般情况下,排产工程师需要进行两次排产,一次是生产大排产,另一次是生产小排产。前者需要根据危险废物的成分及热值,区分哪些可以作为水泥燃料,哪些可以作为水泥原料,并且要综合考虑排放的污染指数及水泥成品成分是否达标。后者需要考虑所需焚烧的配伍队列,根据各预处理设备的能力、进窑时间、破碎-混合-泵送系统混合比例,安排固态废物、半固态废物、液态废物、污泥的开始投料时间及关键时间节点。以上做法能够灵活处理各种任务,但是也存在问题。

(1) 严重依赖人工。无论生产任务复杂与否,排产工程师都需要自行完成排产工作,经验数据无法固化及传承,一旦生产管理和排产人员离岗,对生产冲击较大,甚至会导致停产。

(2) 生产状况复杂,现场不易掌控。实际生产过程中,往往有很多不确定因素,如临时危险废物的优先级变动、设备故障等,管理人员很难及时掌控现场状况。部分危险废物由于关键工艺受机器等资源的限制,容易产生调度瓶颈和混乱。

(3) 企业资源计划精度低。下发企业资源计划要求后,仍需要人员凭经验或辅以简单的优先原则来手工排产,面对庞大的危险废物清单、复杂的生产状况等,焚烧任务往往无法按计划完成。

(4) 人工工作量大。复杂的危险废物类别及长周期生产任务导致人工排产工作量较大。

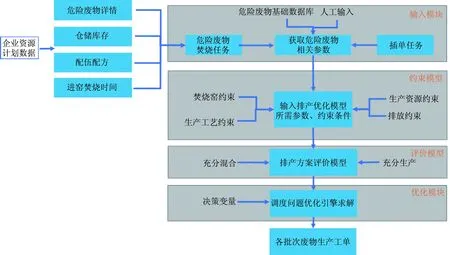

笔者基于危险废物水泥窑焚烧协同处置的工艺要求,提出一种自动排产方法,主要包含输入模块、约束模型、评价模型、优化模块四部分[9-11]。危险废物水泥窑焚烧协同处置排产问题解决架构如图2所示,具体分为四步。

图2 危险废物水泥窑焚烧协同处置排产问题解决架构

(1) 构建危险废物水泥窑焚烧协同处置排产的输入模块。通过对水泥窑焚烧工艺进行分析,基于企业资源计划系统中仓储信息、配伍信息、废物清单、插单信息,构建排产问题的输入模块。

(2) 构建危险废物水泥窑焚烧协同处置排产的约束模型。危险废物水泥窑焚烧协同处置具有多维度的约束条件,包含焚烧窑约束、生产工艺约束、生产资源约束、排放约束。结合排产问题的输入模块,通过计算机语言将约束条件量化,构建约束模型,并能够实现上接输入模块,下接评价模型与优化模块。

(3) 建立危险废物水泥窑焚烧协同处置排产的评价模型。在输入模块和约束模型的基础上,结合危险废物水泥窑焚烧协同处置生产现状,综合考虑破碎-混合-泵送系统工艺、设备性能、排放指标,分析影响危险废物水泥窑焚烧协同处置的因素,形成以破碎-混合-泵送系统混合时长和生产完成节点为核心的评价模型,量化评估排产方案。

(4) 建立危险废物水泥窑焚烧协同处置排产的优化模块。危险废物水泥窑焚烧协同处置是一个复杂、动态问题,根据排产方案的评价模型,通过优化开始焚烧时间、破碎-混合-泵送系统混合时长、固态废物和液态废物进入焚烧窑的速度、焚烧顺序,输出所有焚烧固态废物、半固态废物、液态废物、污泥的开始处置时间与完成处置时间。

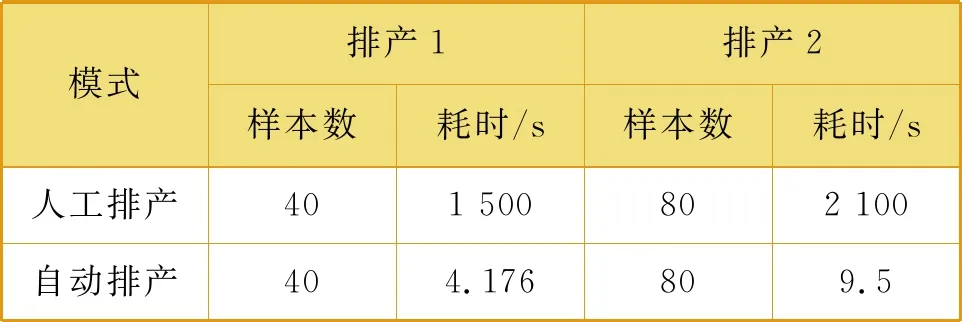

目前,通过多任务排产的测试,已验证排产方案的有效性。人工排产与自动排产的耗时对比见表1,可以看出,通过自动排产方式实现了多任务危险废物水泥窑焚烧协同处置,排产效率大幅提高。

表1 排产耗时对比

4 结束语

通过自动排产方法能够实现危险废物水泥窑焚烧协同处置的自动排产,改变传统的人工排产方式,有效提高排产效率。作为危险废物水泥窑焚烧协同处置生产执行系统的一部分,自动排产可有效处理插单、优先级变更等应急任务,提高了危险废物处置生产的灵活性。当然,对于不同类型的水泥窑焚烧,危险废物是否可以作为替代燃料、多窑是否可以协同作业等,还需要持续进行研究。