N80-1油管在线控轧控冷工艺优化

2021-07-05曹铜壁

俞 璐 曹铜壁

1河南建筑材料研究设计院有限责任公司(450002)2林州凤宝管业有限公司(456550)

0 引言

采用类似33Mn2V非调质钢种生产钢级N80-1油管是行业内目前的重要方法。非调质钢种在热加工生产中,需要严格控制好温度和冷却速度,才能获得满意组织与性能。钢级N80-1油管拉伸强度和冲击功均需满足API标准要求,除化学成分外,生产上一般采用控轧控冷工艺路线。

油管N80-1(33Mn2V)88.9X6.45出现拉伸强度和冲击功不合格情况,生产中采取旁通加热、再加热、常化等方式均试验效果不佳,性能还是不稳定。后期调整工艺思路,通过调整相关工艺参数,批量生产约1200t油管N80-1组织性能合格。下面针对前期和后期生产的N80-1(33Mn2V),从生产工艺、组织、性能对比分析,为今后生产固化工艺、稳定生产提供指导意见[1]。

1 工艺设计及分析

1.1 工艺设计思路

N80-1/33Mn2V油管为正火态的珠光体+铁素体组织,为保证较高拉伸强度和冲击功,细化晶粒是主要控制手段。因此,生产中从以下三方面控制:

1)控制管坯环炉加热温度和缩短高温(1000℃以上)加热时间,防止奥氏体晶粒长大。

2)控制穿孔、轧管、热定径工序,降低轧制速度,在较低奥氏体化温度区间轧制热加工,通过热加工产生动态再结晶和动态回复来细化晶粒、均匀组织。

3)控制热定径后终轧温度在接近或略高于Ar相变点(700℃),后续空冷后静态再结晶晶粒不易长大,组织析出物MV颗粒比较细小、弥散,最终形成细小均匀的铁素体和珠光体组织[2]。

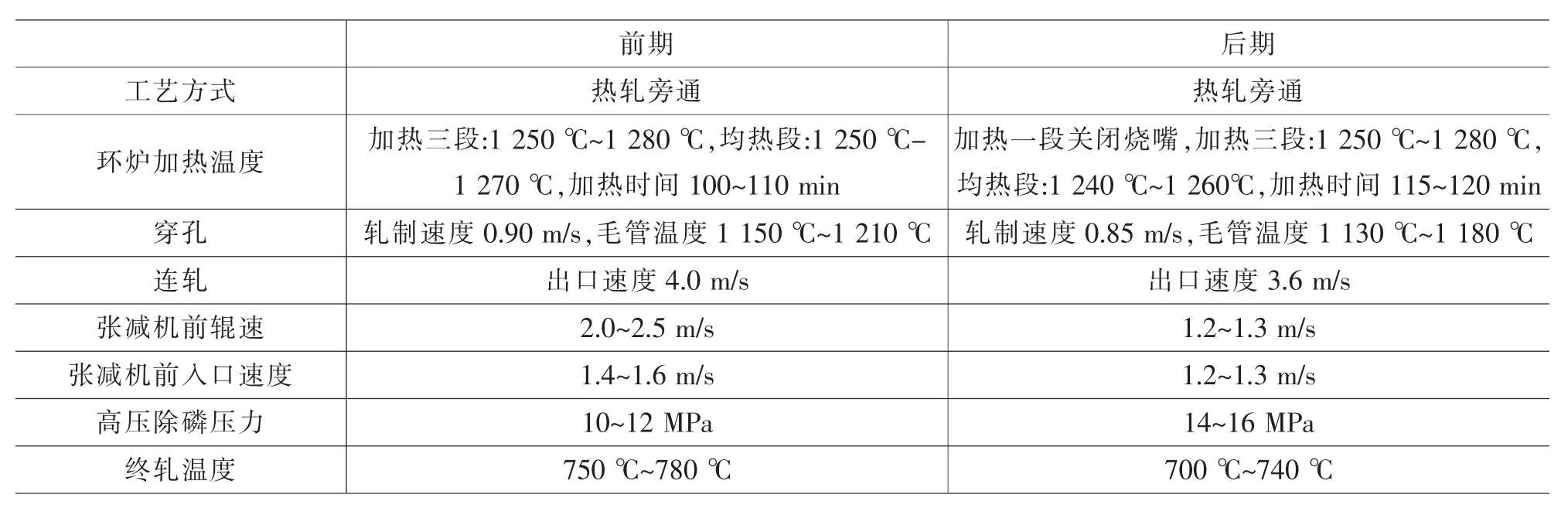

1.2 工艺主要参数设计

见表1。

1.3 工艺分析

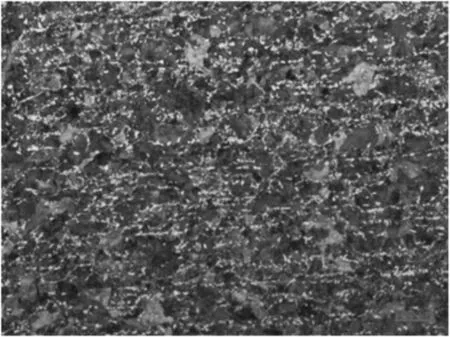

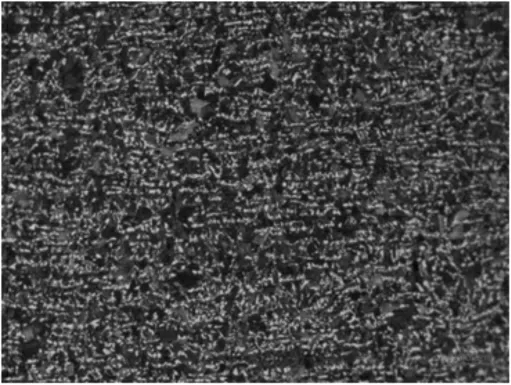

1.3.1 金相显微组织

通过对图1前期和图2后期的不同工艺下油管N80-1金相显微组织观察,前期生产的组织为珠光体+铁素体+少量网状铁素体(即:P+F+少网F),组织不均且晶粒粗大,存在一定混晶组织,晶粒度80%/6级+20%/8级。后期生产的组织为珠光体+铁素体(即:P+F),组织比较均匀细小,晶粒度8.5级。后期通过降低奥氏体组织区域轧制速度,动态再结晶细化晶粒效果更加明显;降低张减机前入口速度和高压除鳞压力,降低终轧温度,从而增加了奥氏体转变珠光体冷却速度,抑制网状先共析铁素体组织生成,得到更多晶粒细化的珠光体和铁素体组织[3]。

表1 工艺主要设计参数

图1 P+F+少网F,80%6级+20%8级

图2 P+F,8.5级

1.3.2 力学性能

从表2可以看出,前期油管N80-1力学性能不稳定,屈服强度最小548MPa,冲击功最小11J,屈服强度和冲击功偏低且波动较大,产品批次力学性能合格率为92%左右。结合图1前期生产N80-1的金相组织,组织粗大不均和少量网状铁素体是造成力学性能不合格的直接原因。后期油管N80-1力学性能稳定,屈服强度最小595MPa,冲击功最小24J,屈服强度和冲击功波动较小,产品批次力学性能合格率达到100%。结合图2后期生产N80-1的金相组织,组织均匀细小,自然材料综合力学性能较好[4-5]。

2 总结

1)通过油管N80-1控轧控冷工艺优化,最终稳定N80-1油管组织性能,满足API标准要求。

2)对于油管N80-1/33Mn2V应注意1000℃以上晶粒长大倾向性,控制缩短1000℃加热时间。

3)加工温度和冷却速度直接影响材料组织与性能,降低轧制速度,控制终轧温度700℃~740℃。

4)建立控温控轧体系,将环炉加热温度、时间,轧制速度、张减机入口速度、终轧温度等工艺参数进行重点管控,形成工艺与组织性能之间稳定的对应关系。