横跨地铁基坑管线原位保护设计

2021-07-05曾辉

曾 辉

广州地铁设计研究院股份有限公司(510010)

地铁车站通常修建于城市主干道下方,道路两侧市政管线较为密集。这些管线给地铁车站的修建带来较大困难。对于影响车站施工的市政管线的处理办法有3种:①工程实施前对管线进行迁改;②调整车站站位,对管线进行避让;③对于难以迁改和避让的管线,工程实施过程中对其进行原位保护。

迁改管线和避让管线的方式均为工程中普遍采取的市政管线应对方法,但是,实际工程中经常存在部分管线,由于施工工期、迁改费用或者其他原因难以迁改或者避开,必须采取原位保护的方式进行处理。下面以宁波市轨道交通某地下车站附属基坑工程为例,介绍横跨地铁基坑的市政管线原位保护设计。

1 工程概况

1.1 工程概述

宁波市轨道交通5号线某地下车站周边为高层住宅小区,A号出入口为单层箱型结构,采用明挖法施工,基坑深度约9.7m,宽7.7m。基坑距离周边建筑物地下室10.5m。A号出入口围护结构为φ850@600mmSMW工法桩,内支撑采用1道混凝土支撑+2道钢支撑。出入口存在一根1200mm×450mm10kV电力排管横穿出入口。排管底埋深为2m。由于A号出入口为车站保通出入口,而10 kV电力管线改迁时间太长,无法保证A号出入口按时开通,因此考虑对该处电力管线进行原位保护。

1.2 工程地质

场地地层以淤泥质软土层为主,从上至下依次为①1a杂填土、①2黏土、①3b淤泥质粉质黏土、②1黏土、②2c淤泥质粉质黏土、③2黏质粉土、④1粉质黏土。基坑开挖范围主要为①3b淤泥质粉质黏土、②1黏土、②2c淤泥质粉质黏土。坑底位于②2c淤泥质粉质黏土。承压水位于③2黏质粉土层中,水头为地下1.5m。

2 专项设计方案

2.1 围护结构设计

管线范围以外的基坑采用φ850@600mmSMW工法桩,内支撑采用1道混凝土支撑+2道钢支撑。由于管线横穿基坑,管线位置处SMW工法桩无法正常施做。考虑到电力排管两侧围护桩所承受的水土压力较大,H型钢的刚度较小,对于控制基坑变形不利。因此,考虑管线两侧支护结构采用刚度较大的钻孔桩形式,由钻孔桩来承担管线处的主动土压力。根据计算结果,在紧贴电力排管外轮廓处每侧各施做3根φ1000mm的钻孔灌注桩,尽量减小桩间距以加强管线位置处的围护结构刚度(如图1所示)。

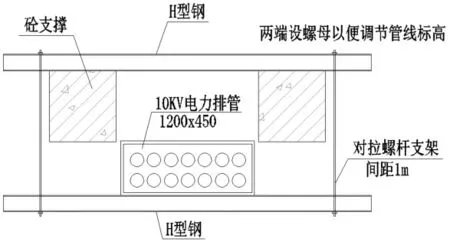

电力排管通过型钢支架悬吊在两侧混凝土支撑上。排管下方的H型钢通过人工掏槽开挖后与排管上部的H型钢连接,悬吊固定于排管两侧的混凝土支撑上。H型钢支架沿管线纵向按每1m设置一道。由于混凝土支撑刚度大,悬吊时管线沉降变形小,同时支架上下两端设置螺母,以调节管线标高,可保证施工期间管线的安全(如图2所示)。

图1 电力管线位置围护结构布置图

图2 管线悬吊保护示意图

2.2 挡板设计

由于管线位置处围护桩净距达到1.3m,在不采取特殊处理措施的情况下,基坑开挖时,基坑外侧水土将会沿此空隙进入基坑内,给基坑带来较大的安全隐患。为应对这种情况,提出2种处理方案:①挂网喷混法。在开挖过程中在此空隙处挂网喷混凝土,钢筋网片与两侧钻孔桩主筋焊接固定,同时向基坑外侧打设土钉以固定钢筋网片;②桩间挡板法。在空隙两侧的钻孔桩之间设置挡土钢板,挡土钢板与水土压力通过此挡板传给两侧的钻孔桩。

对比这2种方法,挂网喷混法在施工便利性上具备一定优势,但施工质量较难保证,且桩间净距达1.3m,网喷混凝土难以较好地起到挡土作用。钢板可靠性好,桩间挡板安装完成后可以马上对土体起到有效的支挡作用。最终决定桩间挡土措施采取在管线两侧桩间焊接35mm厚钢板的形式。

在钻孔灌注桩中预埋钢板,基坑开挖完每层土方后,凿除钻孔桩表面混凝土保护层,露出预埋钢板,然后采用钢板与两侧钻孔桩里预埋的钢板焊接,形成连接在钻孔桩上的钢板挡土结构。钢板背后与土体之间的缝隙采用C20细石混凝土填充密实,以保证钢板的支挡效果。桩间挡土钢板的做法(如图3所示)。

图3 电力管线处桩间挡土钢板大样图

2.3 止水措施

由于SMW工法桩在管线位置处未封闭,而此处地下水较为丰富,基坑以下存在③2黏质粉土层承压水,因此,电力管线处的止水措施极为重要。常规的止水措施有搅拌桩和高压旋喷桩。搅拌桩在电力管线处无法施工,而普通高压旋喷桩成桩直径小、成桩质量一般,而电力排管处围护结构桩间净距达1.3m,旋喷桩无法咬合,无法用于此处隔断承压水。因此,这两种常规止水措施均无法应用于电力管线处的止水。本基坑在围护桩未封闭处采用成桩直径大,止水效果好的MJS全方位高压旋喷桩,以隔断坑底的承压水。在外侧则辅以数根普通高压旋喷桩,与MJS旋喷桩咬合,隔断承压水[1]。

MJS工法又称全方位高压旋喷工法,该工法在传统高压喷射注浆工艺的基础上,采用了独特的多孔钻杆和前端地内压力监控装置,实现了孔内强制排浆和地内压力监测,并通过调整强制排浆量来控制地内压力,使深处排泥和地内压力得到合理控制,保持地内压力稳定,有效提升硬化材料喷射效率以及固结体的可靠性。另外,通过对地内压力的控制,还可以有效降低喷射流对地层的影响,对于控制地表位移有非常显著的作用。与传统高压旋喷工法相比,MJS高压旋喷工法有以下优点:①可以全方位进行高压喷射注浆施工;②桩径大,成桩质量好;③对周围环境影响小,超深MJS高压旋喷施工时成桩质量有保证;④可用于低净空条件施工;⑤泥浆污染少。

MJS工法自2007年引入我国以来,目前在上海、天津、广州、南京、杭州、宁波等多个地区得到了广泛应用,已较为成熟。因此,此处采用MJS工法可保证电力管线处的地下承压水隔断效果。

3 施工注意事项

本基坑的薄弱点在电力管廊位置处,此处桩间距大。因此,需要控制此处基坑外侧地面堆载,减小施工机械停留,加强施工监测。

施工前应全面、仔细调查悬吊管线规格、埋深、材质、接头型式、节长,以便悬吊方案的顺利实施。在管线两侧混凝土撑上布置监测点,施工中注意观测混凝土支撑的下沉量,确定管线悬吊牢固稳定后,方可进行下道工序。

管线横穿基坑处基坑开挖时施工工序较多,基坑无支撑暴露时间相对较大,容易引起围护结构位移和土体位移增加。为了尽可能减少此处施工时间,管线悬吊处钢围檩可预先与挡土钢板焊接,再与围护桩上的预埋钢板焊接。管线悬吊范围基坑开挖需迅速并及时焊接挡土钢板和架设支撑,以减小基坑变形。

由于基坑坑底以下存在承压水层,管线位置止水帷幕施工质量极为关键。另外,当基坑底部存在丰富的承压水层时,可在基坑外设置降压备用井,防止止水帷幕失效导致的基坑突涌[2]。

4 结论和建议

1)对于因地下管线或其他障碍物无法封闭基坑围护结构时,采用桩间挡板并辅以专门的止水措施,可有效挡土止水,是一种可行的处理方法。

2)MJS全方位高压喷射工法具有成桩直径大,止水效果好等优点,可在基坑围护无法封闭时采用,作为特殊止水措施,隔断承压水。

3)管线原位保护需要焊接挡土钢板,增加基坑无支撑暴露时间,施工中应提前考虑,合理安排施工工序,以减小基坑变形,确保地铁基坑和市政管线安全。