不锈钢微结构电解抛光工艺研究与试验①

2021-07-05黄丹丹黄江林鲍官培张春雨

黄丹丹,黄江林,鲍官培,张春雨

(安徽科技学院,安徽 凤阳 233100)

0 引 言

不锈钢在工业、家具装饰和食品医疗等行业广泛应用[1]。在不同的应用领域中,有特定的要求。工业上为获取良好的表面质量及光亮度主要采取三种措施:机械抛光,化学抛光,电化学抛光[2]。其中,机械抛光使得工件表面易产生微裂纹、残余应力、冷作硬化及烧伤等缺陷,且不宜加工复杂型面[3];化学抛光的表面质量比电解抛光差,且在抛光过程中会产生氧化氮等有害气体,对人体和环境有一定的危害。电化学抛光是金属零件在特定条件下的阳极腐蚀,通过在阳极表面形成具有高电阻率的稠性粘膜来改善金属表面的显微几何形状,降低金属表面的显微粗糙度,是应用较为广泛的一种抛光方法。

待抛光样件表面带有阵列凹坑,机械抛光无法抛光凹坑底面,化学抛光容易造成污染,因此采用电化学抛光的方法对304不锈钢进行抛光。首先利用电化学工作站测定不锈钢在抛光液中的极化曲线,选定抛光时的电流密度。进而研究不同抛光参数下,如电流密度、抛光温度、抛光时间下的抛光效果。

1 电解抛光原理及极化曲线测定

1.1 电解抛光原理

电解抛光是以被抛光工件作为阳极,不溶性金属或惰性导体作为阴极,浸入电解液中分别将阳极和阴极连接到直流电的正极和负极,在外加电场作用下产生阳极溶解,从而实现金属表面的抛光[4-5]。

不锈钢的电解抛光实际上是不断产生氧化膜及氧化膜的溶解过程。当阳极的溶解速度大于离子扩散的速度时,会在阳极表面产生一层高电阻率的稠性粘膜[6]。一方面这层粘膜在表面微观凸处部分的厚度较小,而在微观凹处则厚度较大;另一方面凸处的扩散速度大,凹处的扩散速度小。由于这层稠性粘膜的作用,使得凸处的电流密度相对较大,电力线较集中;凹处的电流密度小,电力线稀疏。最终使得微观凸处溶解速度快,微观凹处溶解速度慢,由此产生的选择性溶解,使抛光后的零件更加平滑,表面粗糙度降低。

1.2 极化曲线测定

将被抛光不锈钢电极及惰性工件电极放入抛光液中通电,当两电极之间电压逐渐增大时,电流基本呈现图1的趋势。

图1 电解抛光的电压电流特性

反应开始阶段,电流随电压的增加几乎呈线性上升,此时金属表面处于活化状态,很容易腐蚀;当电位继续增加,电流基本不变,这是因为金属的溶解速度大于其扩散速度,在金属表面形成一层稠性粘膜,由于浓差极化,使得金属离子向电解液中扩散速度变成稳速。电位继续增加,电流急速上升,且增长速度大于电位增长速度,此时阳极伴随着气泡的产生。若进行电解抛光,应该使金属表面形成一层粘膜,即电位增加,电流基本保持不变;通过电化学工作站可以测得电解抛光所对应的电流密度及电位范围。

极化曲线(tafel曲线)的检测实验基于上海辰华CHI660D电化学工作站展开,以饱和甘汞电极为参比电极,铂电极为对电极,不锈钢试件为工作电极,工作液为电解抛光时的抛光液,采用动态恒电位扫描法,扫描速度为1mV/sec。首先,将304不锈钢加工成1.5*2cm的电极片,非工作面用环氧树脂绝缘,工作面经金相砂纸打磨后,丙酮除油,稀硫酸除氧化层,最后用蒸馏水清洗。其次,将甘汞电极,铂电极和不锈钢电极放入在电解池中,注意铂电极与不锈钢电极正对放置,参比电极放在两者中间靠近工作电极表面的一侧。最后测量的极化曲线如图2所示。可以看出抛光时的电流密度log(i/A)=-1.1792,由工作电极的工作面可知,其对应的电流密度为2.2 A/dm2。本实验所抛光的304不锈钢微结构工作面面积为0.4 dm2,故抛光时应选择电流为0.88A。因为测量结果随着扫面速度的不同,结果存在微小变化,故通过研究2.1 A/dm2,2.2A/dm2,2.3 A/dm2三个电流密度下的抛光效果确定最佳的电流密度。

2 不锈钢电解抛光实验研究

2.1 实验系统

实验系统的建立如图3所示,整个实验装置是在烧杯内完成,烧杯底部放入磁珠用于磁力搅拌。其中电源采用直流电源。选用恒温恒速磁力搅拌器,一方面,可以使电解液分散更均匀,防止过大的浓差; 另一方面,通过升温装置和热电偶可以调节电解液到不同温度。阳极是表面带有阵列凹坑的不锈钢板,阴极采用不锈钢电极。若两电极板之间的距离过小,会导致电流分散不均匀,严重影响到抛光质量;距离过大,会增大电阻,消耗过多的电能。综合考虑,阴阳极板之间的距离为60mm。

图2 304不锈钢的极化曲线

图3 电解抛光实验装置图

电解抛光液的主要作用是降低工件表面粗糙度,提高光亮度。电解抛光液主要有磷酸-硫酸体系和铬酸-硝酸体系,目前使用最多的是磷酸-硫酸体系[7]。磷酸是电化学抛光液的主要成分,其化学腐蚀比硫酸弱,但比醋酸强,易与金属生成钝化膜。磷酸粘度大,可以减缓整平速率,对改善金属表面质量起到一定作用。体积分数过高,活化作用大,钝化作用小,易导致不锈钢表面过腐蚀。甘油可以提高抛光液的粘度,使电流密度分散更加均匀,同时在金属表面形成一层稠性粘膜,有助于改善表面质量。聚乙二醇作为一种添加剂,可作为抛光液中的缓蚀剂,防止金属过腐蚀。考虑到抛光效果及对环境的污染程度,选择磷酸,甘油,聚乙二醇,水作为抛光液的主要成分,其中磷酸,甘油,水的含量(体积比)分别为42%,47%,11%,另加入5mL/L的聚乙二醇。

2.2 正交试验

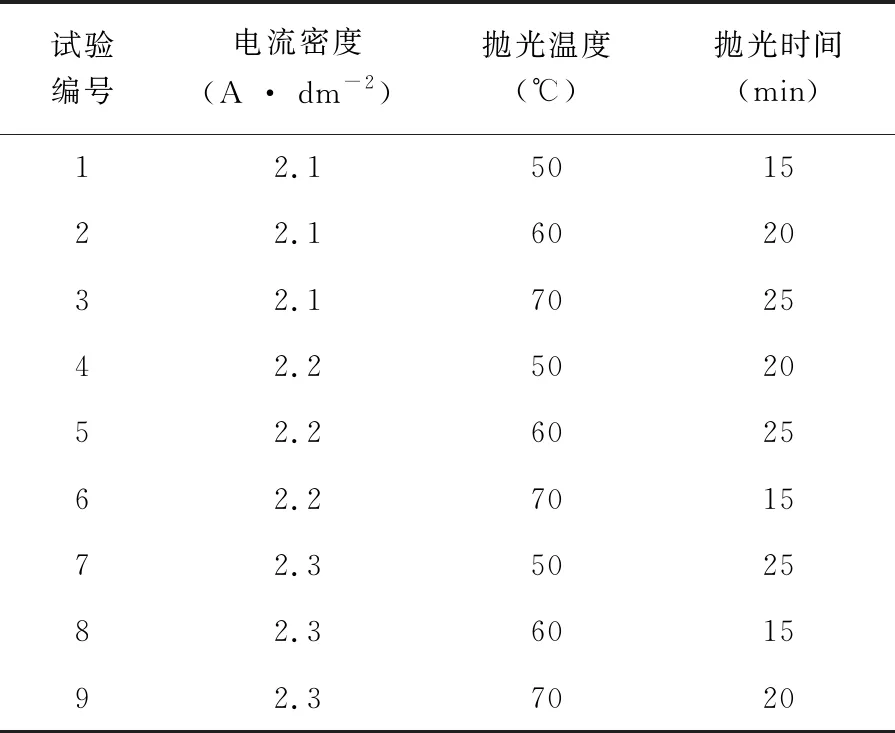

影响电解抛光的主要因素有电流密度、温度、时间。正交试验法可以分析各因素的变化趋势及影响程度,并根据变化趋势及影响程度可以找到最佳抛光组合,实验次数大大减少。本文采用了三因素三水平的正交试验,不考虑各因素的交互作用,其中,电流密度分别取2.1 A/dm2,2.2A/dm2,2.3 A/ dm2;温度分别为50℃,60℃,70℃;抛光时间分别为15min,20min,25min。表1为试验编排表。

不锈钢长期放置在空气中,表面会形成氧化层,实验前应先除油、除氧化层。将不锈钢放入到丙酮中,超声清洗5min除油,用水冲洗后;再放入10%的稀硫酸中进行超声清洗10min除去表面的氧化层;抛光后,表面附着一些酸,可以放入10%的碳酸钠溶液中进行中和处理,最后清洗烘干。

3 结果与分析

根据上述实验条件在搭建的试验平台上进行电解抛光后,选取不锈钢表面阵列凹坑几个不同的点作为测量点,测量凹坑底面的粗糙度,求平均值。不锈钢初始表面粗糙度为1.6912μm,抛光后结果如表2所示。

表1 不锈钢电解抛光试验条件正交试验编排表

表2 304不锈钢电解抛光正交试验结果

通过求各个因素的各个水平的总和、平均值来分析各因素的变化趋势。

图4 电流密度对抛光效果影响

(1)电流密度

电流密度的变化趋势如图4所示。从图中可以看出,随着电流密度的增加,样件的表面粗糙度呈现出先增大后减小的趋势。这是因为电流密度过低,金属阳极表面处于活化状态而溶解,表面产生浸蚀,致使其表面粗糙;电流密度过高,阳极表面将析出氧气,使阳极局部表面被气泡覆盖而产生导电不良,同时可能会产生局部过热,造成金属表面过腐蚀,从而使表面更粗糙[8]。因此,电解抛光时,存在一个最佳电流密度,使得抛光效果最好。

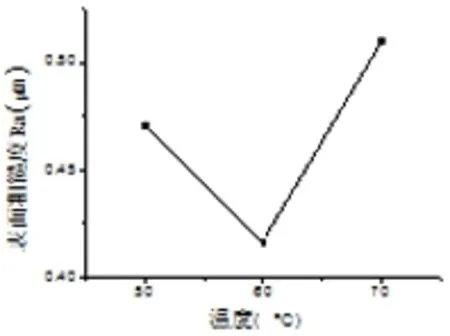

图5 温度对抛光效果影响的试验结果

(2)温度

温度是影响抛光质量的又一个重要因素。由正交试验温度因素分析,抛光后的表面粗糙度变化趋势如图5所示。

从图中可以看出,温度越高,不锈钢表面的粗糙度先降低后增大。在温度为60℃时,抛光质量最好。温度过低,溶液黏度过大,不利于阳极产物的扩散和排除,溶解速度大于产物的扩散速度致使表面黏膜增厚,使整个抛光效果明显降低;温度过高,会导致溶液过热,加速六价铬转变为三价铬,易产生表面腐蚀,同时生产大量气泡,使得金属表面与抛光液分离,从而影响抛光效果。

(3)抛光时间

金属制品原始表面状态、电流密度、温度、电解液成分及金属的性质,均对抛光时间有影响。从正交试验结果,可以得到抛光表面质量随抛光时间的变化趋势如图6。抛光时间对抛光质量的影响趋势同电流密度、温度的影响一致,均是先增大后减小。起初,阳极表面整平速度最快,随着时间的迁移,整平速度逐渐变缓,有时甚至破坏原先的表面质量。因为随着抛光时间的推移,抛光液的PH值逐渐增大,溶液中的铁离子与铬离子较多形成沉淀,使得电流密度分布不均。一般情况下,当电流密度和温度较高时,抛光时间应变短。

图6 抛光时间对抛光效果影响的试验结果

图7 抛光后不锈钢样件整体图(a)、

(4)极差分析

由图4,5,6的变化幅度,可知电流密度对抛光质量的影响因素最大,其次是温度,最后是时间,综合电流密度,温度及时间对电解抛光质量的影响趋势,可知抛光质量最好的最佳组合是电流密度为2.2 A/dm2,温度为60℃,抛光时间为20min,在此实验条件下测得的表面粗糙度为0.2745μm。其抛光后的整体结构如图6(a)所示,(b)和(c)分别是抛光后和抛光前单个凹坑的局部放大图片,从图中可以看出抛光后的凹坑光亮度明显提高。

4 结 语

通过测定304不锈钢在电解抛光液中的极化曲线,基于电解抛光的实验装置,研究不同电流密度、温度、抛光时间参数下的抛光效果,得出以下结论:

(1)电解抛光304不锈钢所对应钝化电流log(i/A)= -1.1792,由此确定其抛光的电流密度为2.2A/dm2。

(2)随着电流密度的增加,电解抛光后的不锈钢表面粗糙度先降低,后增加;温度、抛光时间对表面质量的影响同电流密度呈现同样的趋势,但变化幅度依次减小,即影响程度逐渐减小。

(3)由正交因素试验分析法得到电解抛光的最佳组合是电流密度为2.2 A/dm2,温度为60℃,抛光时间为20min,并在该组参数下进行电解抛光,并测得表面粗糙度为0.2745μm。相比初始表面粗糙度1.6912μm,得到明显改善。