专用管材冲孔机的开发*

2021-07-03董洪波孙成通田立学苏旬奇孙运珍

□ 董洪波 □ 孙成通 □ 田立学 □ 苏旬奇 □ 孙运珍 □ 田 源

1.临沂大学 机械与车辆工程学院 山东临沂 276000 2.临沂友谊机械有限公司 山东临沂 276028

1 开发背景

随着社会经济的不断发展,各类管材,特别是不锈钢管材、铝合金管材,由于轻便美观、坚固耐用,在工业生产和日常生活中广泛应用。对于管壁上的孔加工,生产中可采用钻、铣等机械加工方法,但是这些方法加工异形孔困难,加工效率较低,难以满足大批量生产的要求。

近年来,广泛采用冲压方法来提高加工精度和材料利用率[1-2],数控技术[3-4]和快速换模技术[5-6]的应用,进一步提高了生产效率。笔者针对圆管、方管、异型管等管材,开发一种专用管材冲孔机,包括冲孔模具和数控系统两部分。

2 冲孔模具设计

市场需求量较大的圆管、方管产品,管材厚度为0.3~3 mm,一次送料长度不大于6 000 mm。圆管截面直径不大于100 mm,加工孔直径为6~60 mm。方管截面边长不大于100 mm,加工孔边长为6~60 mm。加工精度要求达到0.05 mm。

由于管材为空心筒状毛坯,冲孔时凸、凹模接触的管壁是弧面而不是平面,因此需采取特殊工艺措施及模具结构。一般采用有芯模冲模和无芯模冲模两类冲模来冲孔,也有采用半无芯模冲模工艺[7-8]。

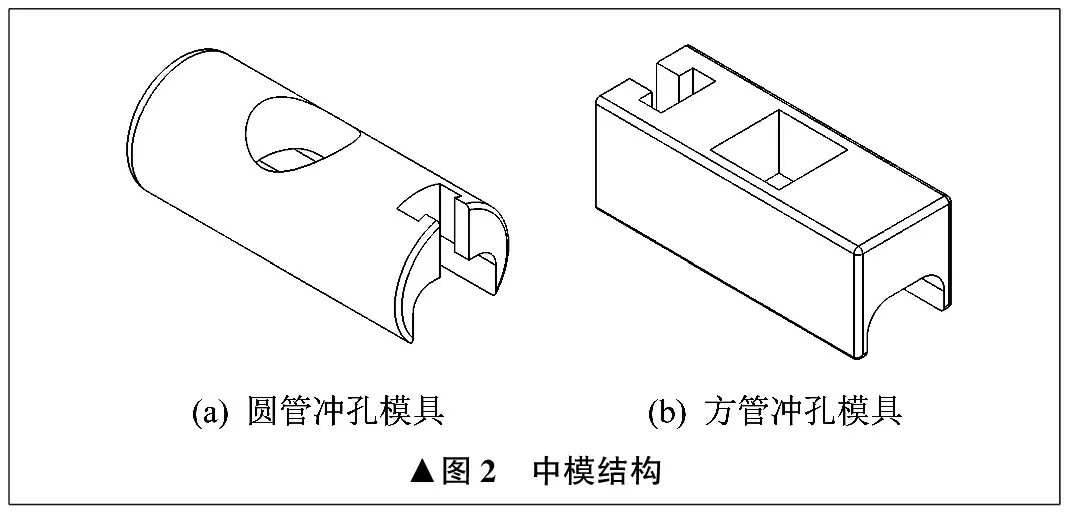

由于加工精度要求较高,因此笔者采用有芯模冲模。冲孔模具主要由腔体、冲头、中模、底模、定位尺等部分组成,如图1所示。

腔体主要起保护管材及导向作用,不需要太高的硬度,一般采用45号钢经热处理后精加工而成。冲头、中模、底模作为主要刀具,需要较高的硬度及韧性。一般根据所加工的管材材质、厚度等特点,选用冷作模具钢经淬火、回火处理后精加工而成。也可以根据所需要的孔定制冲孔模具,扩展加工范围。刀口全封闭隐藏于模腔内,有效避免了人身伤害事故的发生。

中模是放置于管材中间的一个关键部件,能直接影响管材开孔的效果,起到防止管材因冲压受力而变形的作用。中模下部开有漏料槽,能够排放连续冲孔所产生的废料。中模结构如图2所示。

▲图1 冲孔模具结构

▲图2 中模结构

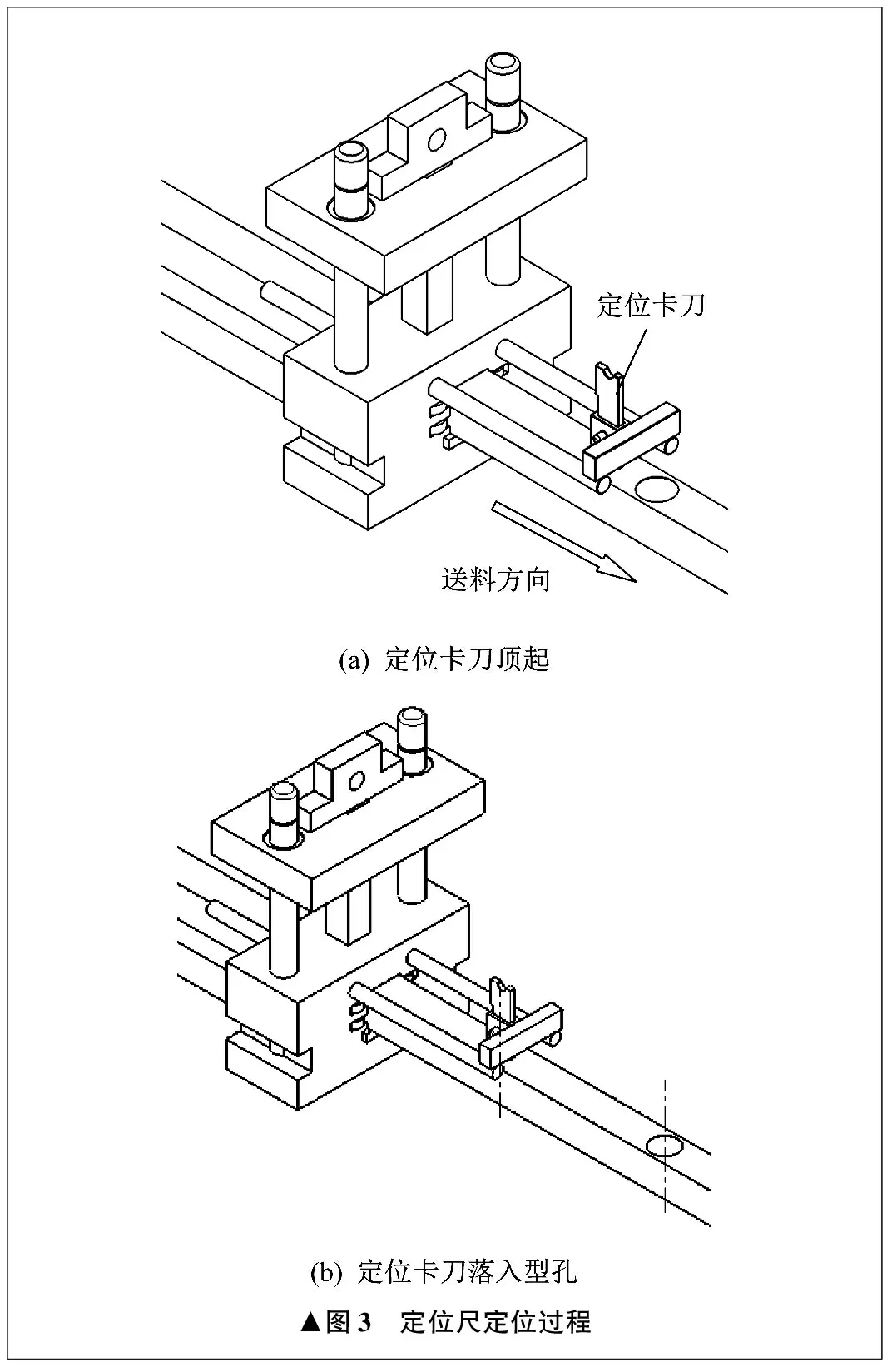

在冲孔模具上设置定位尺,可以实现等孔距冲孔。定位尺定位过程如图3所示。根据所要加工的孔距调整定位尺与冲头之间的距离,当冲完一个孔后,管材向前送料,可上下移动的定位卡刀从前一个孔中顶起,随着管材前移,落入下一个孔,管材稍后移,定位尺卡住型孔,完成定位。

3 数控系统开发

具有定位尺的管材冲孔机适合于半自动生产,为了实现全自动生产,开发了嵌入式数控系统,采用微处理器作为核心[9-10],设计了等孔距、不等孔距、循环孔距等复杂条件的公式化程序算法,能够在冲孔过程中按照程序设定控制送料和冲孔动作,实现自动送料、精准冲孔。

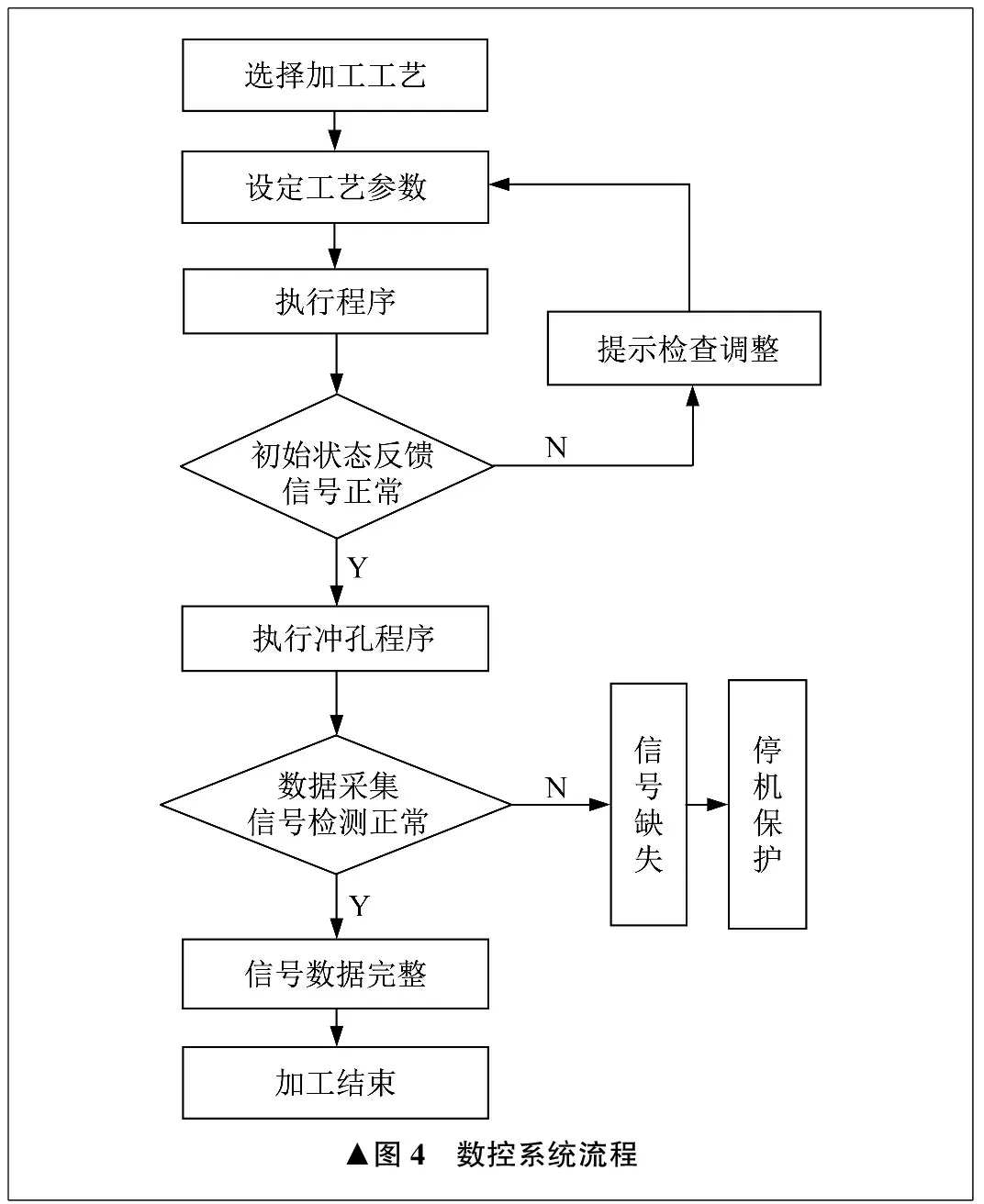

数控系统主要包括人机交互模块、控制与数据采集模块、故障诊断模块,其流程如图4所示。人机交互模块具有工艺参数计算与选择、系统参数设置、故障提示等功能。依据输入的管材尺寸等参数,计算加工工艺参数,并将工件参数和工艺参数分别保存至数据库中。也可以从数据库中调出已保存的工艺参数,直接进行加工。在控制面板中可以直接输入孔距、送料速度、裁断长度等工艺参数。系统参数设置功能提供加工常用的参数值或极限值,可以根据具体情况进行参数设定和修改,保障系统正常运行。故障诊断功能可以对设备运行中的故障做出反馈,电压、电流、相序、油温等出现故障,会报警提示。也可以利用远程诊断技术实现远程诊断和修复。

▲图3 定位尺定位过程

▲图4 数控系统流程

4 设备研制

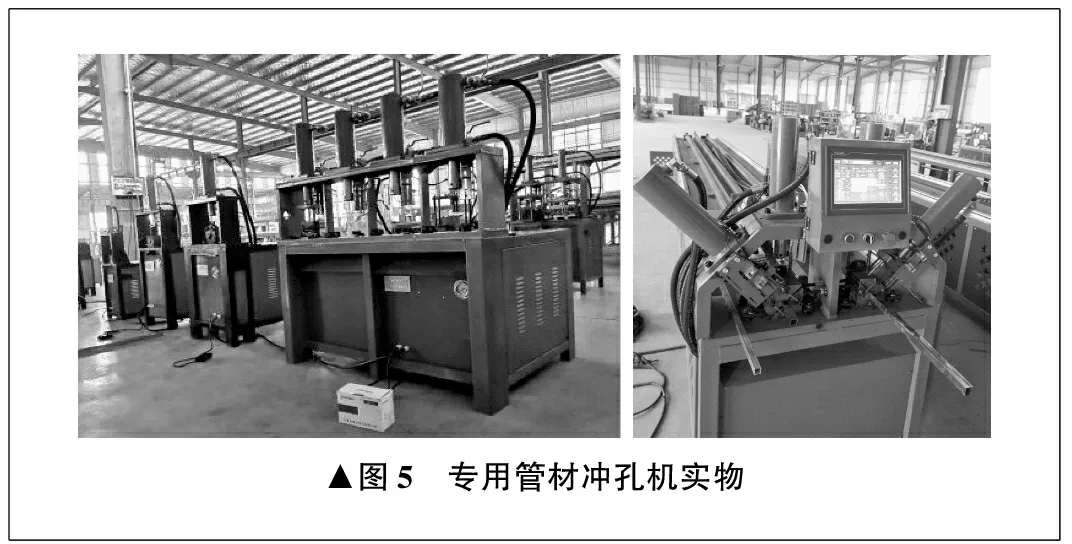

根据市场需求,研制了专用管材冲孔机,实物如图5所示,加工尺寸及精度满足设计要求。专用管材冲孔机有单工位和多工位功能,可由人工送料,液压冲孔。采用数控系统,可以自动送料、冲孔,能够同时加工多根管材,实现单独冲孔或切断,先冲孔再切断,以及四面冲孔加切断等功能。

5 结束语

笔者设计了专用管材冲孔机,可以加工圆管、方管上的圆孔、方孔或异形孔,加工精度达到0.05 mm,具有结构简单、维修方便等特点。

采用嵌入式微处理器作为核心,设计开发了等孔距、不等孔距、循环孔距等复杂条件的公式化程序算法,避免了烦琐的各项手工计算,可以自动控制送料及冲孔动作。

▲图5 专用管材冲孔机实物

采用所设计的专用管材冲孔机,可以实现高效自动化生产。