基于CAE分析的热锻模具磨损部位预测及验证

2021-07-03刘洋李峰光刘建永吴小兰陈刚曾明玉

刘洋,李峰光,刘建永,吴小兰,陈刚,曾明玉

(1.湖北汽车工业学院 材料科学与工程学院,湖北 十堰442002;2.东风(十堰)汽车锻钢件有限公司 技术中心,湖北 十堰442012)

热锻模是汽车零部件生产中最常用的模具之一,在工作过程中要反复承受机械载荷和热载荷的作用,主要的失效形式有磨损、过量塑性变形、疲劳开裂等,其中磨损为常见的失效形式,热锻模具因型腔磨损而失效的情况约占70%[1-2]。采用激光仿生强化技术手段对热锻模表面易磨损区域进行局部强化处理可有效提升模具易磨损区域的耐磨损性能和模具整体使用寿命,相较于传统的整体氮化处理等技术手段而言,寿命提升更加明显、效率更高且成本大幅降低,目前已得到较广泛的应用。在进行热锻模激光仿生强化过程中,首要任务是确定模具易磨损部位,进而有针对性地对这一区域进行局部仿生强化。在文献报道的模具激光仿生强化应用案例中,国内外目前均是根据经验或是失效后模具的宏观形貌观察来确定模具易磨损部位,缺乏相应的理论支撑,且对于新模具的开发和强化而言存在周期长、效率低的问题[3-5]。在热锻模具工作过程中,由于锻造过程时间极短,坯料成型过程以及模具工作状态通常是一个剧烈的瞬态变化过程,锻造过程中模具和坯料的温度、形状、结构等均难以直接观察,因而难以直接通过理论分析来确定模具易磨损部位。随着CAE(computer aided engineering)技术的成熟并不断应用到实际工业生当中,通过CAE 技术对材料成型过程进行模拟仿真分析,可以方便地获取整个材料成型过程中材料以及模具的温度、受力、磨损量等信息,简化了模具设计和制造流程[6]。邱红钰[7]通过三维成型软件对三通管热锻成型过程中模具的温度场、应力场以及其热磨损进行了数值仿真模拟,通过分析热锻模具工作表面的温度场、应力场分布情况和热磨损情况,确定了模具表面易发生磨损失效的部位,并利用激光仿生强化技术对模具表面进行了局部强化处理,应用效果良好。陈丽琼[8]利用CAE分析确定了压铸模具表面容易出现热疲劳失效的部位,并使用激光强化技术对此部位进行强化处理,提高了压铸模具的使用寿命。姚亮等[9]以圆柱齿轮坯的锻造工艺为例,利用DEFORM 获得了多层金属热锻模在连续热锻条件下的循环温度场和应力分布;建立了多层金属热锻模热机械疲劳寿命预测方法与流程,利用热机械疲劳损伤预测模型对多层金属热锻模寿命进行了预测。Srivastava 等[10]针对压铸模具易产生热裂失效的问题,使用DEFORM 对压铸模具的温度场和应力场进行数值模拟仿真并对裂纹的方向进行了预测,并通过实验验证了仿真结果的准确性。Painter 等[11]利用有限元软件模拟热挤压模的磨损过程,依据对热挤压模具磨损情况的分析,最终完成挤压模型腔的结构优化。以上相关研究均说明,采用CAE 方法方便分析模具在热锻过程中的温度、受力和磨损情况,确定热锻模具易发生磨损区域,进而为激光仿生强化区域的选择提供理论指导。

文中针对某汽车零部件企业实际生产的零件及其模具,利用DEFORM-3D有限元软件对其热锻过程进行数值模拟计算,对热锻模具锻造过程中坯料流动状态、模具温度、受力情况及磨损情况进行了分析,预测了模具易发生磨损的部位,与模具服役后实际磨损情况进行了分析,验证了模拟结果的准确性。通过对模具易磨损区域的精确预测,为实际热锻模具后续的激光表面局部强化方案提供了理论依据和数据支撑。

1 热锻模具仿真模拟分析前处理

1.1 零件及模具基本情况

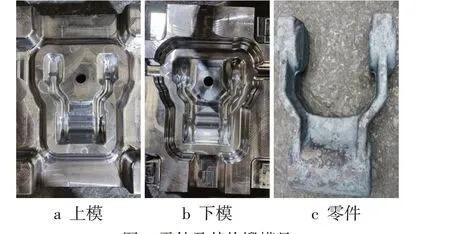

文中研究对象为某车企生产用热锻吊耳零件预锻模具,零件结构及模具如图1所示。零件尺寸约为170 mm×140 mm×40 mm,属于小型锻件,材质为AISI-1045machining(45钢);热锻模具的尺寸约为360 mm×270 mm×190 mm,材料为AISI-H-13(H13 钢)。模具目前的热处理工艺如下:880 ℃真空炉淬火加热,保温5 h,油冷却至40~80 ℃,3次回火,每次回火温度在480~500 ℃,回火后空气冷却,回火后硬度要求在44 HRC以上,热处理后作简单人工表面抛光处理,投入使用,热处理后无其他强化工艺,使用寿命约4000件。

图1 零件及其热锻模具

1.2 热锻过程仿真分析模型

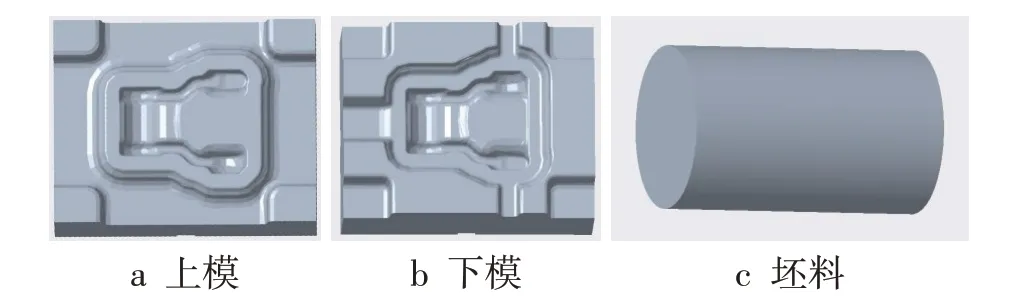

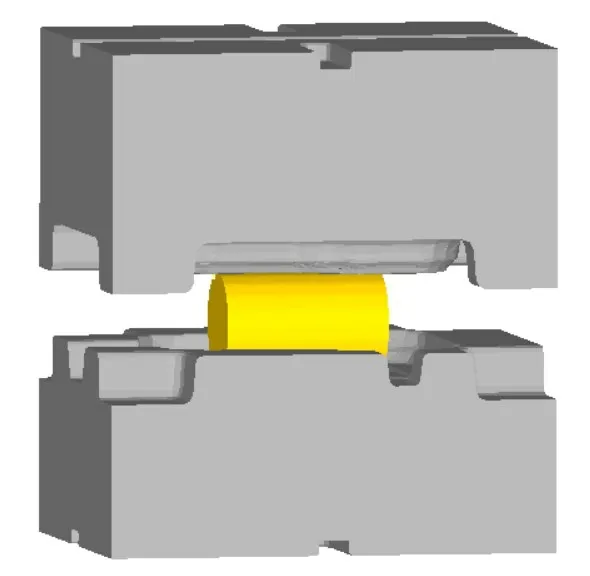

为准确模拟零件成型过程及模具受力和磨损情况,依据实际尺寸建立模具及坯料几何模型,其中坯料为圆柱形,尺寸为Φ80 mm×130 mm。为简化计算过程,建模时将模具顶杆孔位置进行填充,模型如图2所示。将创建好的三维模型导入到DEFORM-3D 中进行装配,建立有限元仿真模型,如图3所示。

图2 模具与坯料三维模型图

图3 热锻过程DEFORM-3D仿真模型

1.3 仿真分析工艺参数

模拟吊耳零件的热锻过程,坯料及模具材料的传热和机械性能参数均根据企业所提供的数据进行设置。计算坯料成型程和模具磨损时,坯料设置为塑性体,采用各向同性的多线性模型来近似表达坯料的应力-应变曲线关系;热锻模具设置为刚性体,不考虑模具的弹性变形及回弹对形状和尺寸精度的影响;坯料成型过程计算完毕后,采用应力映射法进行模具受力情况计算,即将最终成型时坯料的载荷映射到模具上,通过插值法计算模具的应力分布,此时模具设置为弹性体。模具材料和坯料的传热和机械性能等参数如表1 所示。网格划分过程中,为保证计算精度并提高计算效率,利用局部网格细化技术对模具型腔边角等潜在受力较大区域进行了网格细化,坯料和模具网格单元划分数量分别为50 000和80 000,网格划分结果见图4。

图4 模具网格划分结果

表1 模具及坯料材料参数

在成型工艺参数方面,根据实际生产工艺,模具行程设为80 mm,成型速度设为400 mm·s-1;坯料初始温度设置为1100 ℃,模具预热温度设置为100 ℃(由模具每次锻造开始前实测温度确定),预锻环境温度设置为20 ℃;模具与坯料接触面的热传导系数设置为5 N·s-1·mm-1·℃-1,模具与空气的热传导系数设置为0.02 N·s-1·mm-1·℃-1;坯料与模具之间的摩擦选用剪切摩擦,其摩擦系数取热锻摩擦系数为0.3;磨损模型选用Archard 磨损模型,如式(1)所示,并借鉴文献[12]经验设定系数。

式中:W为磨损深度;K为无量纲的磨损系数;P为接触压力;v为相对速度;H为硬度;dt为无量纲的时间增量;a、b、c为实验决定的无量纲系数,a取1、b取1、c取2。

2 热锻模具仿真结果分析

2.1 锻件成型过程仿真分析

通过建立的模型对吊耳零件热锻过程进行仿真,模拟所得锻件成型过程如图5所示。由图5可知锻件充型过程良好。

图5 锻件成型过程

由图6 分析可知,零件成型过程可分为3 个阶段:1)坯料与模具开始接触,由于坯料与模具接触面积较少,金属流动缓慢,此阶段成型载荷较小,载荷曲线为斜率几乎为零的直线,对应图5a;2)坯料预锻成型中间过程,此时坯料与模具接触面积逐渐增大,坯料一部分开始流入型腔中,此阶段成型载荷逐渐增大,但载荷增速较小,变形力较小,对应图5b~c;3)坯料预锻成型最终阶段,此时坯料大部分迅速充满型腔,受到型腔壁的较大摩擦阻力,同时会有飞边产生,当金属流动到阻力壁时,会受到类似挤压的作用,使得金属向型腔更深处流动,此阶段成型载荷值迅速增大,且增速上升,最终达到预锻成型的最大载荷值,对应图5d。图6中曲线整体较为平滑,未出现异常峰值或波动,说明坯料预锻成型过程稳定且成型情况良好。

图6 锻件成型载荷图

2.2 热锻模具温度场仿真分析

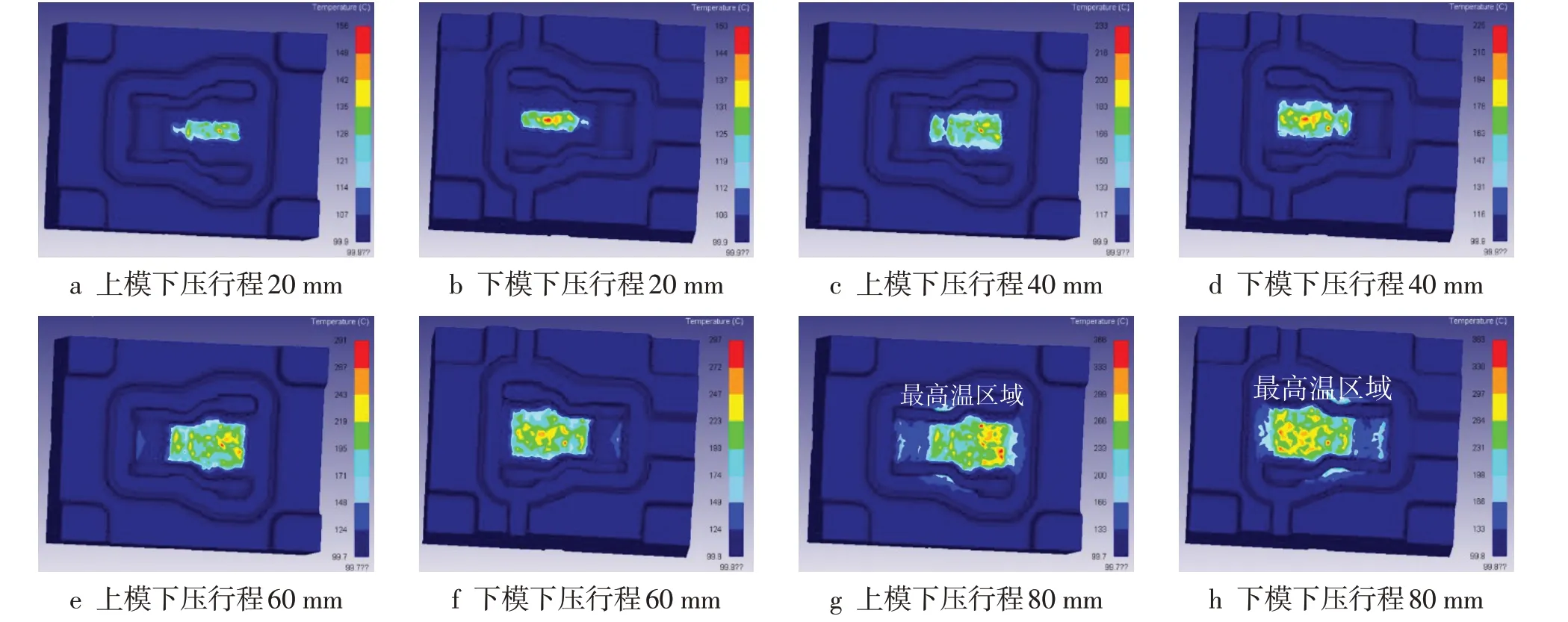

在热锻过程中,模具的预热以及模具与高温坯料的反复接触会导致模具温度发生较大变化,在温度差异较大的区域将产生较大的热应力,或由于温度的循环变化而导致热疲劳,同时温度的变化对模具的硬度也将产生较大影响,进而影响到模具的抗磨损性能。模具在热锻不同阶段的温度分布情况如图7所示。由图7可知:模具最高温度出现在与坯料接触最紧密的模具中部凸起位置,该区域绝大部分温度为250~300 ℃,少数局部区域温度较高,最高约为300~350 ℃。

图7 单次锻造后不同下压行程模具温度分布图

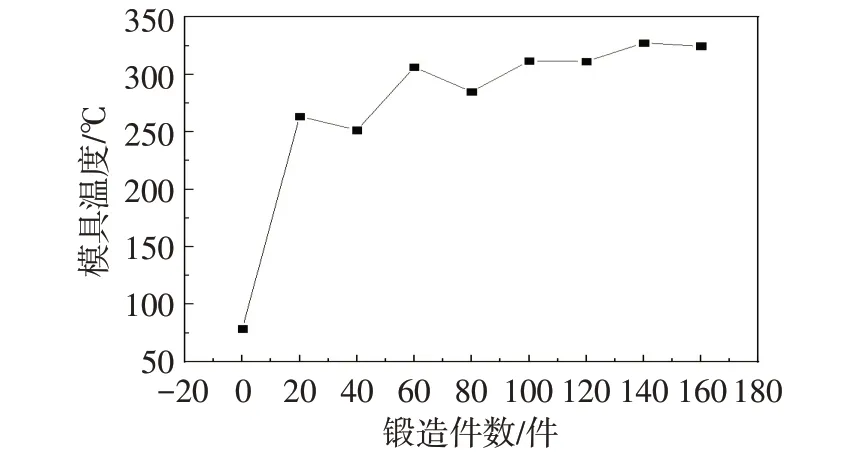

为验证计算结果的准确性,在现场热锻生产过程中,采用手持式红外测温仪对模具实际温度进行测量。具体测量过程如下:从模具预热完成后开始锻造起,每锻20 件后分别对模具型腔中心表面进行多次温度测量(期间操作工人每锻造1次就会对模具进行喷油润滑和冷却),测量约锻造160 件后为止。由图8所示的模具实测温度结果可知,在锻造过程中,模具的初始温度约为70~80 ℃,随着锻造件数的增加,模具温度逐渐升高,但上升速度越来越慢,并稳定在330 ℃左右。说明在实际锻造开始阶段,由于模具预热温度较低,模具本身存在一个从受热表面向其他区域传热的过程,即模具蓄热升温的过程,随着锻造件数的增加,模具在每次锻造后受热面最高温度有一个缓慢上升的过程。当经过约160 件的锻造后,模具蓄热基本完成,模具每次锻造后及喷油冷却后的表面温度均趋于稳定。而模具表面每次锻造完并喷油润滑和冷却后的实测温度约在100~120 ℃内浮动(受工人手工喷油量的影响)。文中将模具预热温度设置为100 ℃计算后得出的单次锻造后模具表面温度为300~350 ℃,与模具表面温度趋于稳定后的330 ℃吻合较好,说明模具温度场计算结果准确可信,可以保证后续磨损情况计算的精确度。

图8 模具实测温度

2.3 热锻模具应力场仿真分析

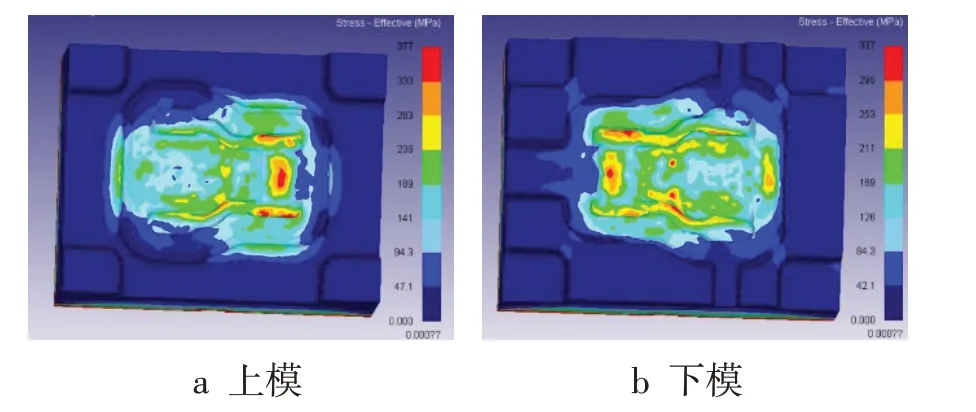

热锻模具在工作过程中,局部区域温度的差异所带来的热应力、来自坯料的压力以及坯料流动所带来的摩擦力共同作用在模具上,构成了模具所承受的综合应力。在DEFORM-3D中,将综合应力以等效应力形式表现并进行求解,求解结果如图9所示。结合图6 可知,在锻造初始阶段,当坯料大部分流入型腔之前,坯料与模具接触区域主要集中在型腔中间平面区域,且坯料流动较小,此时模具综合应力很小;当坯料大部分流入型腔时,模具型腔表面会承受相当大的挤压力,型腔圆弧边角处容易产生应力集中的现象,且此处坯料流动速度较快,所以模具在型腔中间和型腔圆弧边角处容易产生较大的应力,进而易出现过量塑性变形、磨损、开裂等形式的失效。从模型的计算结果来看,上模的最大综合应力约377 MPa,下模的最大综合应力约337 MPa,未超过H13 钢在相应温度下的许用强度值(表1),故塑性变形失效不是模具主要失效形式;同时H13钢在600 ℃以上工作时易出现热疲劳失效[13],而文中模具最高温度仅330 ℃左右,且模具所承受应力值亦远低于其许用强度,故疲劳失效也不是主要失效原因。因此计算结果表明模具主要失效形式应是磨损失效,与现场实际生产经验保持一致。为进一步分析模具易磨损区域,采用模型对模具单次锻造后的磨损量进行计算。

图9 单次锻造后模具等效应力分布

2.4 热锻模具磨损情况仿真分析

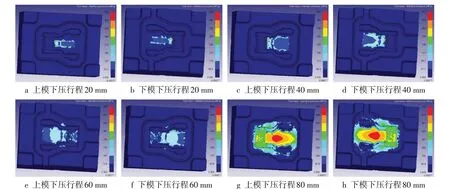

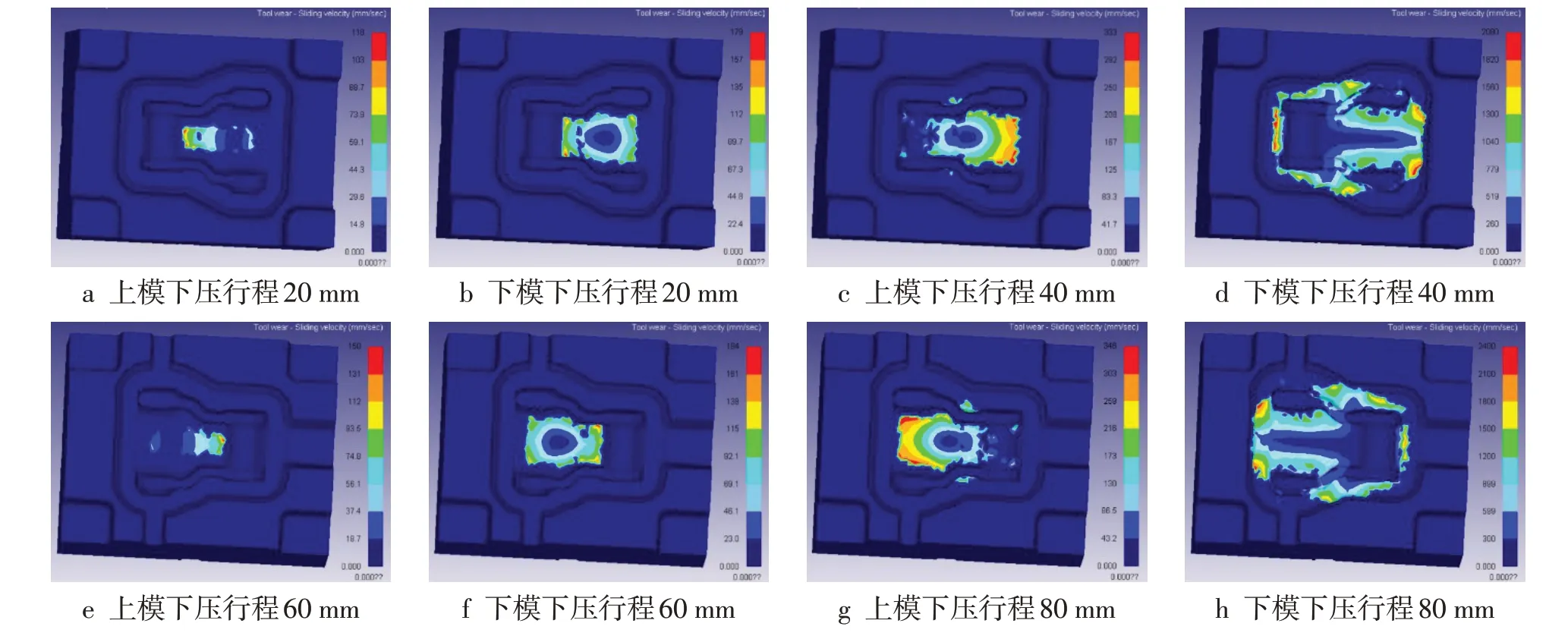

根据Archard 磨损模型,模具磨损量主要与模具表面和坯料间的接触压力以及二者间的相对滑动速度成正比,与模具本身硬度成反比。锻造不同阶段时,模具表面和坯料间的接触压力以及二者间的相对滑动速度分别如图10~11所示。

图10 单次锻造不同下压行程模具界面压力

图11 单次锻造不同下压行程材料相对模具滑移速度

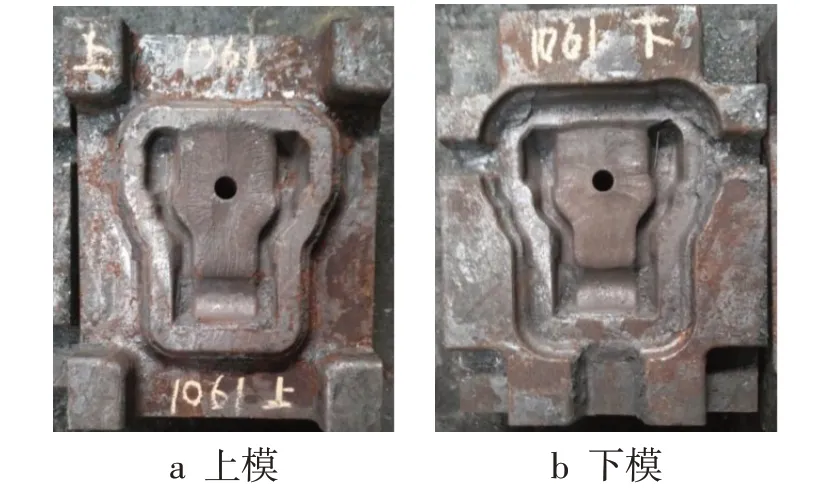

由图10~11可知,在成型时界面压力较大的区域始终集中在模具型腔中部的凸起位置,最大能达到700~800 MPa,但此区域坯料与模具间的滑动速度相对较小,约为200~300 mm·s-1;型腔表面圆角位置接触压力相对较小,最大约为350~550 MPa,但此区域坯料与模具间的相对滑动速度较大,可达1200~2000 mm·s-1。这是由于坯料和模具始终接触的部位在模具型腔中间平面上,其界面压力产生最大,但坯料成型流动是从型腔中部位置向两边扩展,型腔中部位置相对滑动速度较低,模具型腔边缘凹槽处圆弧位置和飞边产生处的相对滑动速度较大。由于未经特殊强化处理的模具在型腔表面各区域的硬度基本一致,故模具表面磨损较严重区域应集中在型腔中部凸起位置及边缘凹槽附近圆角位置,且圆角位置处的磨损量远大于型腔中部。磨损量计算结果(图12)与上述分析结果吻合,计算所得的磨损量最大位置出现在型腔中部凸起部分靠近边缘凹槽的圆角过渡位置;同时与生产现场模具锻造后实际磨损情况(图13)高度吻合。

图12 单次锻造模具最终磨损情况

图13 模具实际工厂加工磨损情况

3 结论

文中采用DEFORM-3D 建立了汽车某吊耳零件的热锻成型过程仿真分析模型,结果表明该锻件目前生产中所采用的工艺参数合理,零件成型过程稳定且成型情况良好。采用建立的模型分析了吊耳零件热锻过程中模具温度场、应力场分布情况,并通过实测结果验证了温度场计算的准确性,结果表明,锻造过程中模具综合应力并未超过相应温度下模具材料的许用应力值,磨损失效是模具主要的失效形式。磨损量预测结果与模具实际磨损情况高度吻合。后续工作中可进一步以模型的仿真结果为指导,采用激光仿生强化等手段对模具易磨损位置进行经济、高效的局部强化处理以提升其使用寿命,或对模具结构进行进一步优化设计。