某客车小偏置碰撞仿真分析及优化

2021-07-03孟航宇吴胜军袁威张宗宏

孟航宇,吴胜军,袁威,张宗宏

(湖北汽车工业学院 汽车工程学院,湖北 十堰442002)

正面碰撞在我国客车事故中占比约60%,在所有正面碰撞事故中,小偏置碰撞约占25%[1],因此研究小偏置碰撞是很有必要的。美国公路安全保险协会(IIHS)在2012 年提出了相应碰撞试验规范,填补了小偏置碰撞法规的空白,由于碰撞条件苛刻,许多车型获得了“差”评级,因此国内越来越多工程师对车体进行改进时重点关注小偏置碰撞的情况[2]。现阶段在轿车领域投入较多,而客车厂家研究不足,文中以某客车为研究对象,建立小偏置碰撞模型进行仿真分析,针对客车前部强度及耐撞性不足并客车前部做了相关改进优化,改进后有效提升了客车碰撞结构安全性。

1 小偏置碰撞模型建立

在CATIA 中建立客车三维模型后导入Hyper-Mesh中进行有限元分析。精确的模型虽然仿真可信度较好,但会导致前处理工作量太大并且增加计算时间,因此合理地简化模型能够在保证精度的情况下大大节约建模及计算时间。对模型进行合理简化后进行几何清理和网格划分,并进行相应的连接、接触、材料及属性的赋予等。

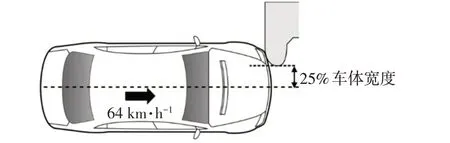

法规规定,汽车以64 km·h-1撞击刚性避障,避障与车体重叠率为25%,主体结构由许多钢板构成,最前端钢板宽度为1000 mm,高度为1524 mm,弧形角度为115°,半径为150 mm,碰撞时将1 个Hybrid Ⅲ50%男性假人放在驾驶员位置测量伤害值,图1是法规规定试验工况[3]。由于客车相较轿车车身庞大,普通避障无法使用,因此设置避障尺寸为轿车避障尺寸的2.5倍,避障能够在一定程度上简化[4]。避障的长为2500 mm,高为3810 mm,圆角半径为375 mm,弧度为115°。由于现有法规未明确规定客车碰撞试验工况,仅规定小型汽车试验工况时速为64 km·h-1,而客车车身庞大,如果设置时速也为64 km·h-1,则碰撞的总能量很大,车体所有结构将发生很大变形,综合考虑实际工况,选取初始时速为30 km·h-1,仿真时间为300 ms。

图1 IIHS规定25%小偏置碰撞示意图

将建立好的刚性避障模型导入后设置材料和属性,并定义接触方式,在碰撞中避障与车体的接触设置为静摩擦因数0.1、动摩擦因数0.1,定义避障为主面,车体为从面;定义车身的自接触,设置接触动摩擦因数0.15、静摩擦因数0.15,忽略初始穿透,得到仿真模型如图2所示。

图2 仿真模型

2 仿真结果分析

将有限元模型以k文件形式导入LS-DYNA软件进行计算,计算结束后可通过后处理查看各时刻的变形、能量变化、材料参数、节点信息等。

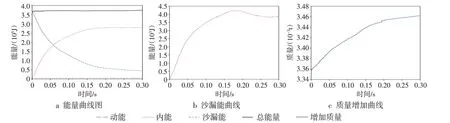

2.1 模型有效性验证

1)整车能量变化分析 客车与避障碰撞时速度下降,客车零部件吸收能量,内能增加,总能量应保持不变。如果建模时部件设置或连接出现错误,可能会出现能量不守恒的情况。在HyperGraph2D中选择glstat 查看能量曲线,如图3a 所示,总能量为368 kJ,客车与避障接触后动能减少,构件参与吸能而内能不断增加,总能量守恒。选择积分算法时会产生沙漏,沙漏能在运算中不可避免,一般认为沙漏能必须小于5%。图3b为沙漏能变化曲线,可以看出,沙漏能为4.25 kJ,占比未超过1.15%,证明模型的精度是满足要求的。

2)整车质量变化分析 为了提高运算效率,对某些单元进行了质量缩放,这样会造成质量增加,一般情况下,质量增加与模型的总质量的比值不超过5%。图3c为质量增加曲线,模型增加的总质量为3.46 kg,增加比率为0.03%,因此模型是有效的。

图3 能量和质量曲线

2.2 碰撞变形分析

利用HyperView 查看碰撞变形变化,由于车速较低,因此设置模拟时间为300 ms,在100%刚性避障与40%可变形避障碰撞中,前纵梁的作用都是缓冲吸能,减小对乘员舱的损害;在25%重叠小偏置碰撞中可以看到,碰撞区域几乎避开了前纵梁部分,前纵梁变形很小,大部分能量都由前围骨架吸收,由于重叠面积较小,而且主要集中在驾驶员区域,因此驾驶员乘员舱区域结构变形严重,入侵量很大。客车前部尤其是驾驶舱部位变形较大,图4 展示了典型时刻下客车前部区域的碰撞变形情况,选取开始碰撞时刻和碰撞后50 ms、100 ms、200 ms、300 ms 时刻。50 ms时,地板已经开始变形并凸起,地板与水平面的夹角达到25°,驾驶舱前一些构件由于吸能已经开始发生轻微变形;100 ms时,前围上侧横梁凹陷严重,驾驶室变形较50 ms时更加严重,一些构件由于压溃变形甚至出现断裂趋势;200 ms时,部分构件侵入到驾驶舱生存空间,驾驶员生命安全受到威胁,此时碰撞接近结束,结构变形基本维持在200 ms左右形态。

综上所述,在碰撞的过程中,不论是前围亦或是驾驶舱,结构变形都十分严重,特别是驾驶舱位置,由于碰撞力过大导致地板凸起,与地板相连的座椅随着地板一并翘起,造成驾驶员顺时针“倾覆”。因此,需要改进客车的结构及材料,减小变形,增加驾驶舱生存空间安全余量。

2.3 小偏置碰撞力传递路径分析

由上述分析可知,在车身刚刚接触避障时,首先变形的是驾驶员侧前围骨架,此时力的传递路径主要有2种:1)由驾驶员侧前围骨架经前围横梁传递到右侧前围骨架、前围底梁传递到左侧纵梁;2)由前围骨架直接传递到顶盖边纵梁、侧围上纵梁、驾驶员侧腰梁、地板纵梁和底梁,再往后传递到轮胎、顶盖横梁及成员舱。由图4可知在梁连接处均有较大程度挤压变形,由此可见,25%小偏置碰撞对车损害程度较大,对客车骨架提出了更高的要求[5]。客车在接触避障后传力路径如图5所示。

图4 驾驶舱附近碰撞过程动画

图5 传力路径图

2.4 吸能分析

碰撞能量主要是通过材料部件的塑性变形体现,表1列出了主要部件的吸能量,可以看出:客车在碰撞时所有部件吸收的总内能为280 kJ,碰撞吸能量最多的部位是前围骨架,而前围骨架恰恰是车体刚接触避障的部位,主要部件吸能率只有45%,说明超过一半的能量都传递给驾驶舱部位,乘员与约束系统吸收的能量较多,乘员受伤风险大。

表1 部件吸能统计

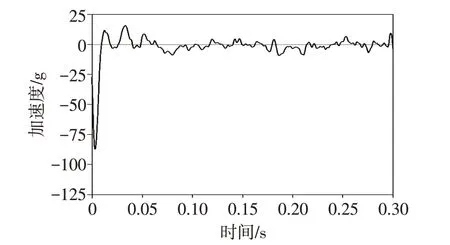

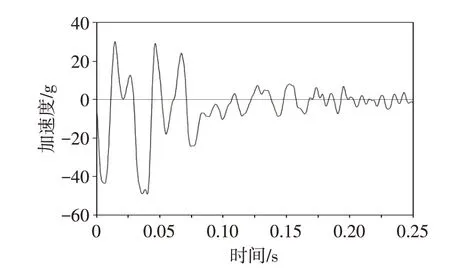

2.5 驾驶员侧加速度分析

驾驶员侧加速度是评价客车碰撞性能的重要参数。加速度峰值越大,意味着车体结构较为刚硬,传递的碰撞力大,碰撞性能较差,对乘员的二次伤害越大,越容易造成司乘人员伤亡,经SAE60 滤波后加速度曲线如图6所示:驾驶员侧峰值均在碰撞后0.05 s 内出现,加速度峰值达到83.72 g(绝对值),超过法规规定的80 g,此时对驾驶员的伤害是致命的,此后加速度变化较为平稳,保持在较小范围内波动,碰撞力较低,碰撞接近结束[6]。

图6 驾驶员侧加速度曲线

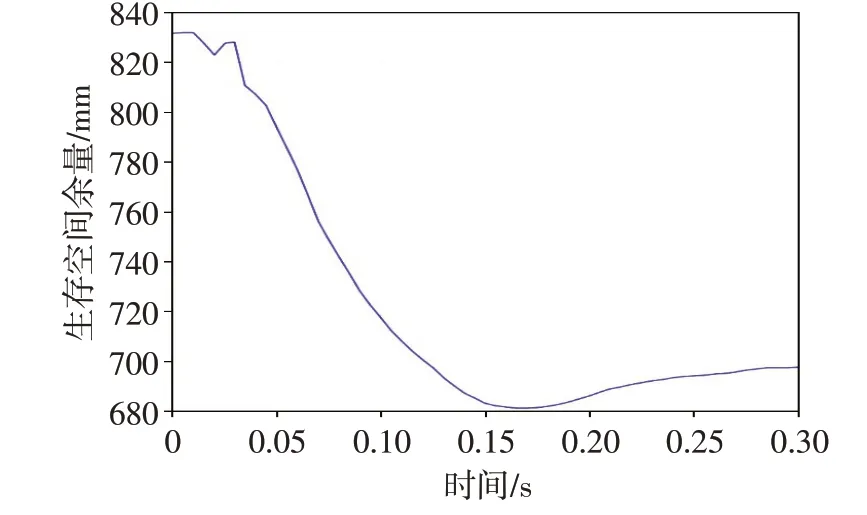

2.6 驾驶员生存空间分析

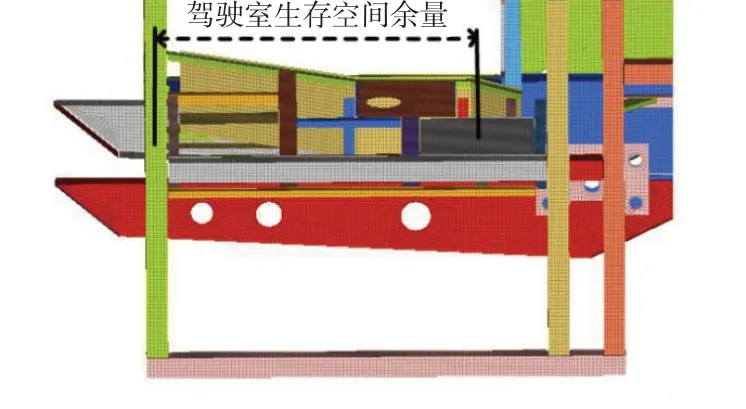

碰撞过程中材料吸收碰撞能量产生塑性变形,如果材料屈服强度小,则会产生较大变形甚至折断,变形过大会导致驾驶员生存空间减小,侵入驾驶舱,从而对驾驶员产生伤害,因而选取驾驶室生存空间余量作为碰撞安全性能指标。驾驶室生存空间余量指驾驶员座椅和地板连接处与前围的距离,其值越大,前围与地板距离越远,对驾驶员生存更加有利,如图7所示。

图7 驾驶室生存空间余量

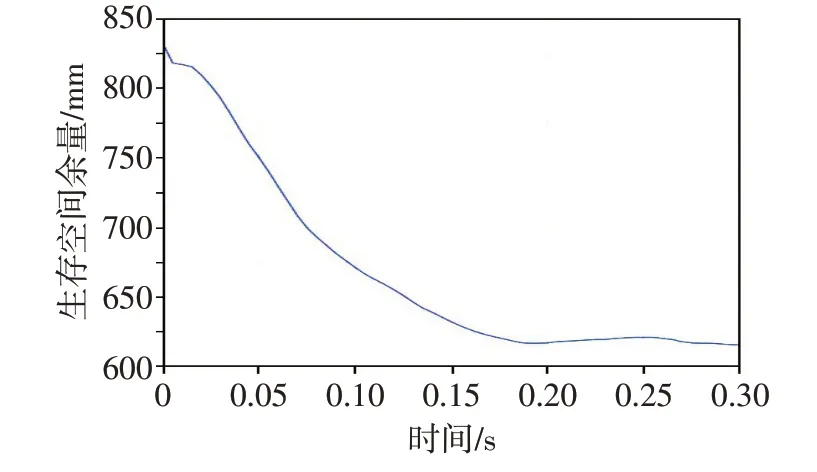

生存空间余量与时间变化曲线如图8所示:刚开始接触避障时生存空间余量为831.68 mm,随着碰撞进行,杆件开始发生溃缩并逐渐侵入生存空间,导致生存空间安全余量不断减少,190 ms 左右时变形达到最大值,此时安全余量为616.85 mm,侵入量为214.83 mm,参照轿车法规标准,远超过法规规定的150 mm,说明驾驶员侵入量过高,在碰撞中可能导致驾驶员致命伤害[7]。

图8 生存空间余量曲线

3 客车车身结构优化

由传力分析可知,碰撞过程中由于车体与避障重叠率小,导致客车纵梁未与避障接触;纵梁不能很好地吸收能量,碰撞力主要集中在驾驶员侧,导致驾驶舱溃缩严重,从而侵入生存空间。与此同时,客车座椅地板变形较为严重,驾驶员生命受到威胁,因此通过结构改进来增加前端客车吸能量,减小驾驶舱变形,从而增加生存空间安全余量。

3.1 车身前端优化

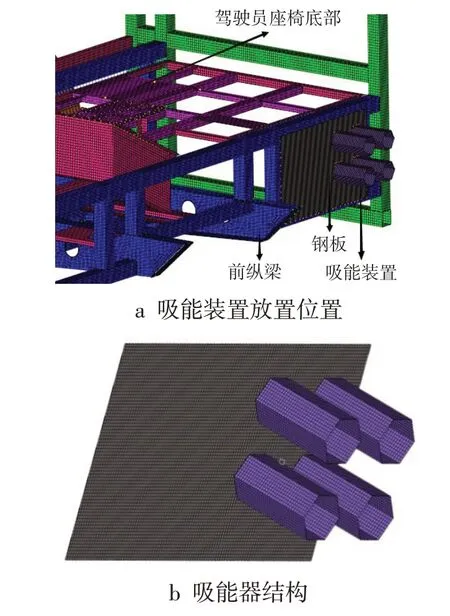

碰撞过程中避障与车体最先接触的部位是前围,碰撞力通过前围直接传递到驾驶舱,考虑在客车前围增加一些吸能装置,吸能装置在碰撞中吸收碰撞产生的能量,缓冲碰撞力,则传递到驾驶舱的能量降低,乘员受伤的风险降低[8]。铝合金在汽车轻量化方面的运用广泛,其强度和钢铁相差无几,密度是钢铁的1/3,吸收冲击的能量是钢铁的2倍,在延缓碰撞力的同时能够较好地吸收碰撞能量,因此采用铝合金作为客车前端优化选择,通过相关分析,选用正六边形吸能盒,边长为40 mm,长度为160 mm[9]。吸能盒放置在驾驶舱前端,即前围上横梁前端,如图9所示。

图9 吸能装置位置与结构

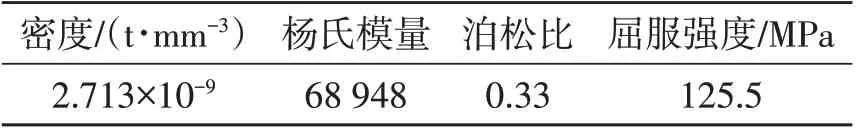

在驾驶舱前侧增加4个铝合金吸能盒,后端用钢板进行连接固定在前围上横梁上,因此碰撞时避障与车体最先接触吸能盒,吸能盒发生溃缩后将碰撞力传递到驾驶舱,相较改进前“延缓”了碰撞力的传递,从而降低驾驶员二次受伤的风险,提高碰撞安全性能。铝合金的有关参数如表2所示。

表2 铝合金参数

3.2 客车车身改进

客车车身是承载部件,碰撞时应具有足够的刚度来抵抗变形,保护乘员[10]。改进前动画显示,前围与门槛梁折弯近90°,地板凸起,与避障接触的杆件有断裂的趋势,高强度钢的屈服强度大,相同应力条件下变形更小,碰撞时能较好地吸收碰撞力[11]。将原有结构钢替换为Q700 低碳钢,其余条件不变。Q700钢具有比Q345更高的屈服强度,在相同的冲击力下,Q345 钢的变形远大于Q700 钢,替换材料的部件主要是前围横梁、前围、前部纵梁、驾驶室以及车门位置,都是碰撞力较高的部位,如图10所示。改进前Q345钢变形很大,主要原因是屈服强度过低,碰撞力较大不足以抵抗变形,而Q700能较好地缓冲碰撞力,减小碰撞变形。

图10 替换材料部件

4 改进结果分析

4.1 碰撞变形分析

由于碰撞后变形部位主要集中在客车前部,因此主要考虑客车前部变形情况,选取开始碰撞时刻和碰撞后50 ms、100 ms、200 ms、300 ms 时刻,如图11 所示,改进后客车前部前围与驾驶员舱门处的变形较改进前降低。改进前前围在碰撞中几乎有断裂趋势,前围与门槛梁由于碰撞力影响挤压变形严重,改进后碰撞前期0~50 ms由于前端吸能器参与吸能,前围仅轻微变形,50~100 ms 吸能器已完全溃缩,碰撞力向前传递到前围骨架导致折弯变形,100~200 ms 碰撞力继续传递向乘员舱传递,变形加大,前围已经开始侵入生存空间,随着碰撞进行,驾驶员生存空间侵入量越来越大。200~300 ms碰撞已基本结束,杆件与驾驶员座椅处变形较改进前减小很多。

图11 改进后碰撞变形动画

4.2 主要部件吸能分析

由上述分析可知,吸能比最大的几个部件分别为前围、前围上横梁、前纵梁,因此优化后主要考察吸能比较大的部件与吸能器的吸能情况。表3 统计了主要构件的吸能情况,总内能为280 kJ。由表3 中可知,改进后主要吸能部件为吸能盒、前围与前围上横梁,其中吸能盒吸能量为26.4 kJ,吸能率为9.43%,说明吸能盒能有效吸收碰撞产生的内能,减少传递到驾驶舱的能量。改进后杆件吸收的能量较改进前更多,传递到乘员舱的能量减少,降低了乘员受伤的风险,改进效果显著。

表3 优化后主要部件吸能统计

4.3 驾驶员侧加速度分析

由上述分析可知,水平加速度峰值超过80 g,前端结构较刚硬,碰撞力大,所以在碰撞中应尽量降低加速度值,将其降低到可承受范围内,有效降低乘员受伤风险[12]。由于改进前侧向加速度与垂向加速度远小于80 g,因此主要考虑水平加速度,图12为改进后加速度曲线。改进后出现2个峰值减速度(y轴负向),第1 个减速度峰值是客车刚接触避障时产生加速度峰值,此刻碰撞产生加速度峰值的时间几乎与改进前一致,在30 ms左右由产生另外1个减速度峰值,这是因为在0~30 ms时,吸能器一直产生轴向变形,在30 ms时吸能器被完全压溃,碰撞力传递到前围,因此产生了较大的峰值,此时峰值加速度为49.04 g,小于80 g,峰值降低了41.42%,改进效果显著。

图12 改进后驾驶员座椅处加速度曲线

4.4 驾驶员生存空间分析

安全余量是保证驾驶员生存空间的基础,余量越大,则碰撞性能越好,对驾驶员的伤害越低[13],图13为改进后生存空间余量曲线。改进后生存空间余量最小值为681.50 mm,侵入量为149.60 mm,小于法规规定150 mm,相较改进前生存空间余量增加43.6%,改进后的结果符合法规要求。

图13 改进后驾驶员生存空间余量曲线

5 结论

根据IIHS法规建立了某客车小偏置碰撞工况模型,通过LS-DYNA 软件进行模拟仿真计算,其驾驶员座椅处加速度与驾驶舱侵入量均超过法规限值。针对上述原因,分析其力的传递路径,采用增加吸能装置及材料改进的方法对客车结构进行改进。与改进前相比,改进后吸能装置可以吸收较多能量且驾驶舱变形减小,且加速度与侵入量均在限值内,满足法规要求。