基于ADAMS的整车建模及转向回正性仿真

2021-07-03张学萍王晓彬王娜吴芳芳

张学萍,王晓彬,王娜,吴芳芳

(1.安徽三联学院 机械工程学院,安徽 合肥230601;2.重庆同济研究院有限公司,重庆401120)

近年来大量问卷调查报告显示某款重型牵引车在使用过程中出现转向回正困难现象。利用ADAMS整车建模及动力分析软件可以解决上述问题。整车模型较为复杂,在ADAMS/Car 中建模需要将模型简化,文中对某款重型牵引车的转向系统、悬架系统、轮胎系统等系统与试验台建立正确的通讯器,便于仿真结果的研究分析,进而利用实验数据与其仿真结果做对比,验证模型的正确性[1]。为后期利用模型仿真分析整车平顺性和操纵稳定性奠定了基础,为设计人员缩短了研发周期。根据已建立的正确模型利用ADAMS/Isight 进行转向回正性能仿真分析,得出主销内倾角、主销外倾角硬点坐标值优化的结果,有效改善了某款重型牵引车的转向回正性能。

1 整车模型建立

根据某厂提供的双前桥重型牵引车实车模型和CATIA 三维模型参数,在ADAMS/Car 模块中建立三维仿真模型前简化零部件模型,忽略质量、惯性等参数,根据双前桥整车模型结构特征,大部分零部件用一般杆件来代替;根据实车几何参数确定空间位置,防止出现零件干涉,零部件之间的连接属性须与实车模型一致[3-4]。

1)转向系子系统模型 根据双前桥重卡转向系统零部件的组成分析,转向系转向器部件简化成传动比为23.27的构件,使用2种类型的连接件,即铰链和轴套。转向盘到一桥传动比为22.06,转向盘直径为0.48 m,根据转向系运动副之间的关系建立转向系子系统,如图1所示。

图1 转向系子系统

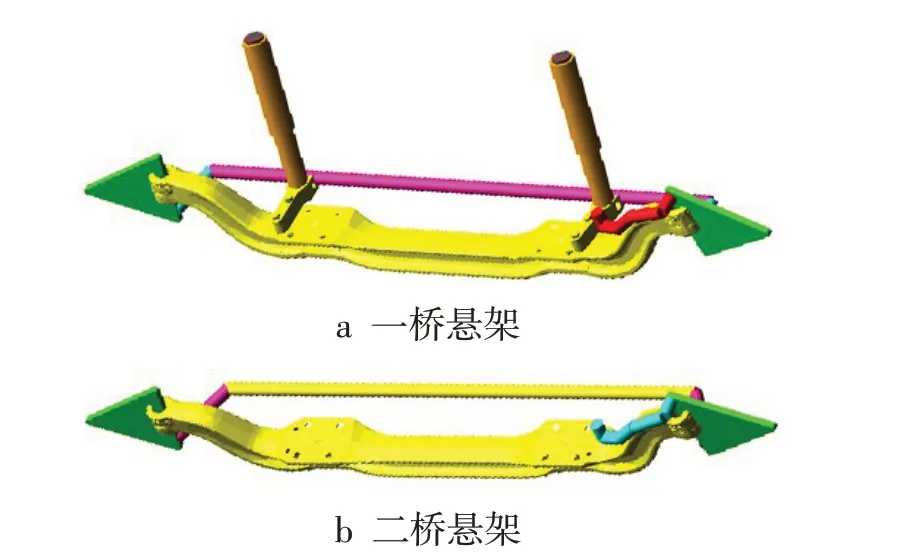

2)一、二桥悬架子系统模型 重型牵引车的悬架系统采用钢板弹簧非独立悬架,一桥、二桥悬架均由转向梯形、转向节、转向节臂、桥壳等组成,其中一桥有减震器、二桥没有减震器。悬架的主要特性参数如表1 所示,建立一、二桥悬架子系统模型如图2 所示。该款双前桥重型牵引车实车模型采用少片变截面等宽度钢板弹簧,将其简化成单片簧。

表1 悬架的主要特性参数

图2 悬架子系统

3)驱动桥及轮胎子系统 实车模型驱动桥为钢板弹簧非独立悬架,由钢板弹簧、主减速器、差速器、半轴、轮毂等组成。动力系统在ADAMS/Car中的主要功用是提供车轮驱动的动力,可不按实际机械结构详细建模,而是将发动机、变速器、离合器总成集中在1个模块中,使用函数模拟实现各部分的功能。发动机的输出扭矩与节气门开度、发动机转速相关,其特性曲线参数由外部V12_engine_map.pwr提供,可以按样车参数对其中所需参数进行修改。差速器在ADAMS/Car 中建模比较困难,在建立驱动桥模型时可以简化,左右半轴通过固定副连接。轮毂与车轮通过固定副连接、驱动桥壳通过钢板弹簧与车架连接。驱动桥轴荷为4380 kg,轮距为1.86 m,修改相关性能参数,建立驱动桥子系统模型如图3所示。

图3 驱动桥子系统

一桥、二桥和驱动桥轮胎子系统采用Car中自带的Fiala模型,整车力学性能精度和复杂程度均满足要求。一、二桥和驱动桥共用同型号轮胎,输入相关特性参数,得到轮胎子系统模型。

4)车架子系统 车架子系统包括车架和驾驶室,转向子系统、悬架子系统、驱动桥子系统均与车架连接,通过建立相关输出通讯器与车架连接[5]。

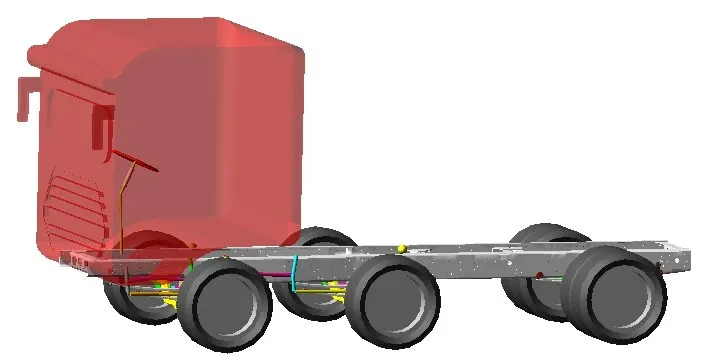

5)整车装配体 整车装配过程中需要注意整车结构参数(表2),以及12个子系统之间的通讯器设置,否则会影响整车性能仿真。根据12 个子系统间的通讯器装配成整车模型,如图4所示。

图4 整车装配体

表2 整车结构参数

2 验证整车模型的正确性

为验证虚拟样机中整车模型的正确性,利用实车模型在某大型试验场进行了车辆转向回正性试验和转向轻便性试验,并与虚拟样机中整车仿真结果进行比较。

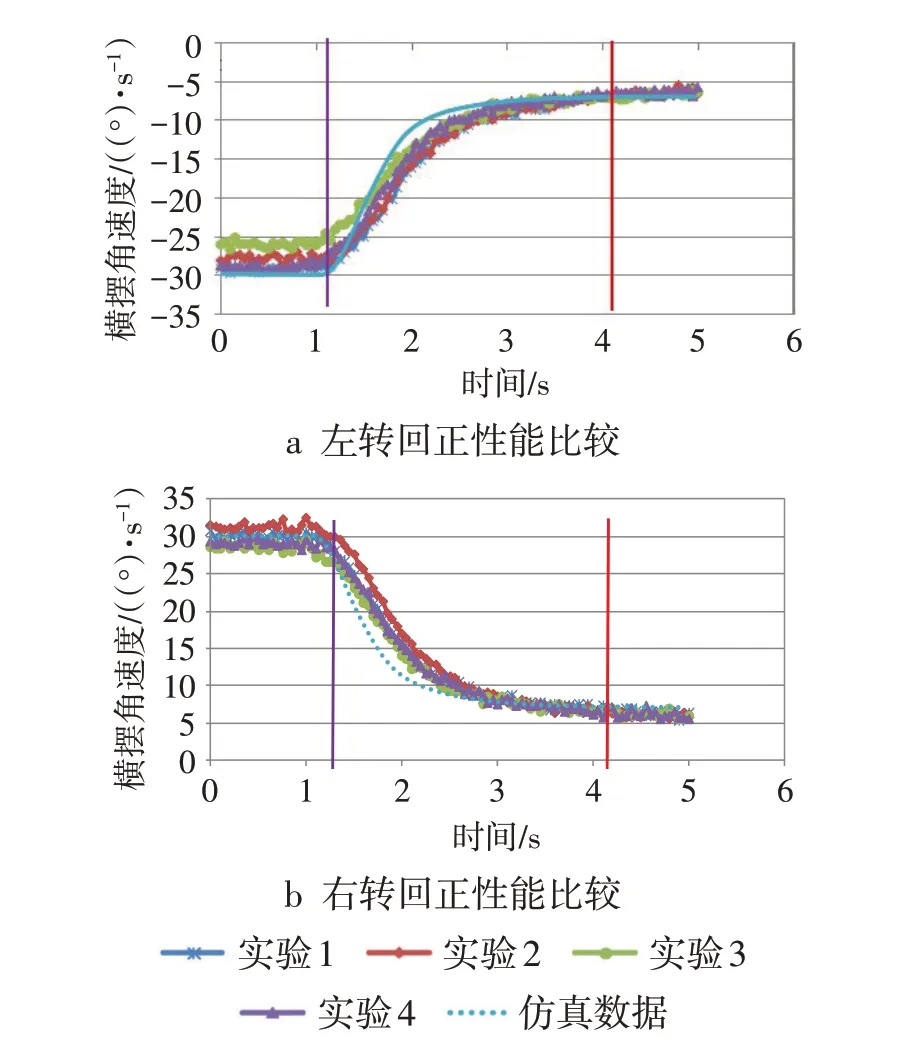

1)转向回正性结果分析 根据试验场的实验条件选取低速回正性能试验,选取横摆角速度作为测量参数。接通仪器电源待到正常工作温度,试验汽车先直线行驶,然后调整转向盘转角,调整车速为30 km·h⁻¹,以半径为15 m的圆周行驶,侧向加速度达到4±0.2 m·s-2时,固定转向盘转角,稳定车速开始记录数据,待3 s 后松开使方向盘回到自由状态,记录过程中加速踏板位置保持不变。在ADAMS 中进行低速转向回正实验仿真,输入相关参数,如图5 所示。根据实车试验和仿真实验,分别进行左转、右转2个方向的结果分析比较,如图6所示,实车4次试验和仿真曲线吻合度较高。

图5 左转转向回正性仿真实验参数

图6 轻向回正性能曲线

2)转向轻便性结果分析 试验车辆在试验场测量的数据是转向盘转角与转向盘力矩。在ADAMS 中进行转向轻便性仿真实验时需ADAMS/Car驱动控制dcf 文件,执行dcf 文件时ADAMS 驱动器会相应地查找dcd 文件,根据dcd 文件的双纽线路径运行。其中dcd 文件是根据与实车试验时的双纽路线编制而成。ADAMS/Car 中仿真实验与实车试验结果如图7所示,虚拟样机模型的仿真曲线和实车试验曲线接近,转向盘转矩-转向盘转角曲线的拟合度较高,反应了整车的转向轻便性。

图7 转向盘转角和转向盘转矩关系曲线

通过ADAMS/Car 中的转向回正性和转向轻便性仿真实验与实车试验的数据曲线吻合度较高,验证了ADAMS/Car中整车模型的准确性。

3 转向回正性能的仿真分析及优化

设置变量为主销后倾角、主销内倾角,约束目标是残余横摆角速度在国标要求的范围内,优化整车的转向回正性能。

在ADAMS/Insight 设置主销轴线上下硬点的Y坐标值,从而改变主销内倾角值,具体参数设置如图8所示。在factors 中设置目标函数值,即最小横摆角速度值,优化结果为主销后倾角最优的硬点坐标值。主销内倾角从7°优化为11°,相应的硬点Y坐标值优化前后值如表4 所示。残余横摆角速度优化前后曲线如图9 所示。优化后残余横摆角速度从7.7(°)·s-1减小为6.7(°)·s-1,达不到国标要求,需要对主销后倾角进行优化。

图9 主销内倾角优化前后残余横摆角速度对比

表4 主销内倾角优化前后的硬点Y坐标值

图8 主销内倾角优化

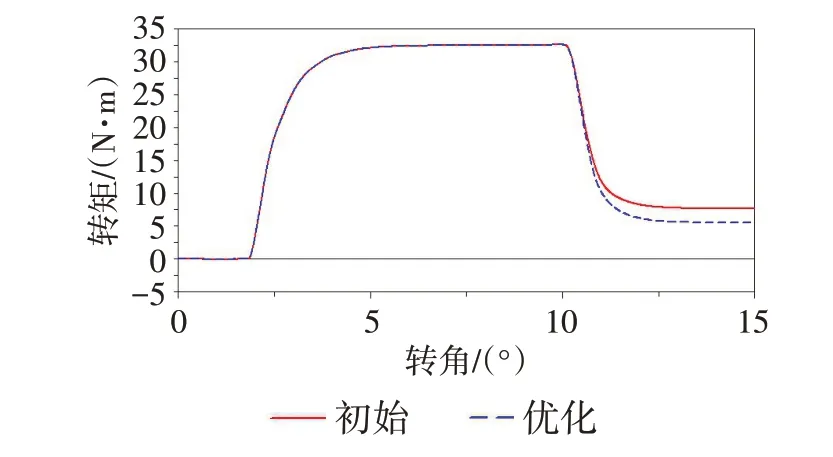

在ADAMS/Insight 中设置主销后倾角的灵敏度参数值,即主销轴线的上下硬点X坐标,目标函数为残余横摆角速度值最小。从图10 可知,优化后主销后倾角为7°,残余横摆角速度从7.7(°)·s-1减小为5.5(°)·s-1,满足国标要求。

图10 优化主销后倾角前后结果对比

4 结论

根据某重型牵引车实车模型及CATIA 三维模型参数,在虚拟样机中建立整车动力学模型。样车进行4次左右转向回正性能实车试验,并在试验场地进行转向轻便性试验,在ADAMS/Car 中设置相同条件进行仿真实验,2 组数据曲线吻合度高,验证了整车动力学模型的正确性。对样车进行转向回正性能仿真分析,在ADAMS/Insight 中进行优化,主销内倾角优化为11°,主销后倾角优化后为7°,残余横摆角速度优化为5.5(°)·s-1,改善了整车转向回正性能。