不同外框搭配不同内支撑的薄壁梁碰撞研究

2021-07-03袁威吴胜军孟航宇梁治千张宗宏

袁威,吴胜军,孟航宇,梁治千,张宗宏

(湖北汽车工业学院 汽车动力传动与电子控制湖北省重点实验室,湖北 十堰442002)

汽车发生正面碰撞时,通过车身前端骨架以及吸能块的塑性变形来吸能。受到冲击载荷作用时结构产生很大的压溃行程,从而将冲击能量均匀地耗散,瞬时冲击载荷强度因而大大降低[1],因此薄壁梁杆件的耐碰撞性好坏对整车安全有着关键作用。截面形状对薄壁梁碰撞性能有着重要影响,目前对薄壁梁截面形状的研究主要是单独研究外框形状或者单独研究内支撑形状。荆友录研究了方形和方锥形2种不同截面薄壁直梁的有限元模型,发现锥形截面薄壁梁的吸能特性优于方形[2];田泽研究了对不带倒角和直角折弯的2 种帽型梁轴向冲击的影响,结果表明非直角弯折梁的吸能效果较直角弯折梁好[3]。关于不同形状内支撑搭配不同外框的碰撞效果鲜有研究。文中研究了外框为正方形、五边形和六边形的薄壁梁分别与X型、XO型内支撑在加速度、吸能2个方面的碰撞性能,并将2种较优薄壁梁装到整车进行碰撞验证,选出可提高整车碰撞安全性的最优薄壁梁截面结构。

1 薄壁梁有限元模型的建立

1.1 几何模型及材料选择

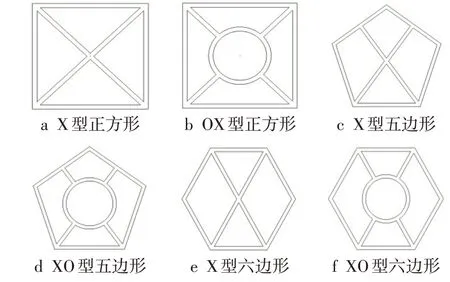

正方形、五边形、六边形外框分别与X型和XO型内支撑搭配的薄壁梁截面结构一共6 种,如图1所示。为了达到更准确的模拟效果,建模时正方形外框薄壁梁的截面边长为150 mm,壁厚2 mm,每种薄壁梁的长度都是1000 mm。五边形和六边形外框薄壁梁的截面面积和正方形外框薄壁梁一致,不同截面形状薄壁梁面积误差不超过5%,以保证碰撞结果的可比较性。薄壁梁材料属性如表1 所示,因此MAT24 号材料在汽车碰撞仿真中应用最广泛,汽车的所有钢体构架均采用MAT24 号材料本构模型[4]。

图1 薄壁梁的不同截面

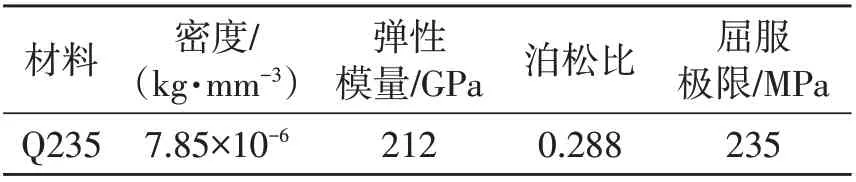

表1 材料Q235属性

1.2 模拟方法

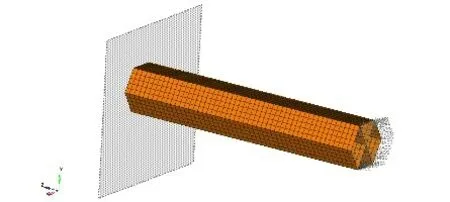

先对薄壁梁的几何模型进行抽中面、几何清理、网格划分工作,网格采用边长为10 mm 的2 维四边形网格。然后在薄壁梁后端添加1000 kg质量模拟整车质量,使碰撞结果更具有真实性。距薄壁梁前端1 mm 处设置刚性墙,如图2 所示。最后薄壁梁以30 km·h⁻¹的速度撞向刚性墙[4],薄壁梁的质心为碰撞数据输出点。

图2 薄壁梁前处理图

2 模型分析

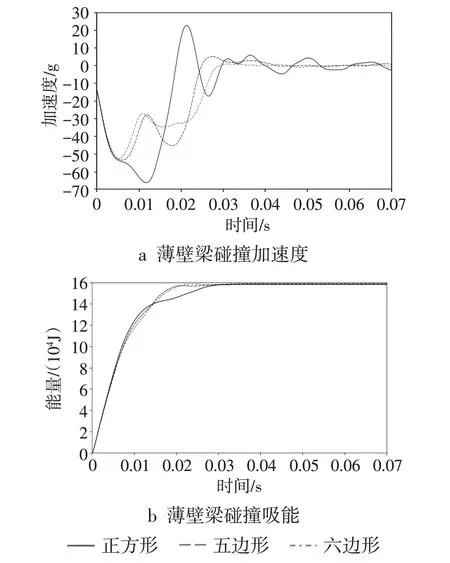

2.1 XO型内支撑薄壁梁碰撞研究

汽车碰撞时,希望被撞物体能够尽快且平缓减速直至停止,避免反复波动造成二次伤害。由图3a可知:XO型内支撑的3种薄壁梁中,正方形外框薄壁梁在0.013 s时加速度值最大,且0.02 s后又出现1 次较大的极值,会造成二次伤害;六边形外框薄壁梁加速度最大值最小,为-52 g,在0.04 s 就基本稳定,加速度值变化最为平缓。

碰撞中,薄壁梁绝大部分动能都转化为薄壁结构内能,不同截面薄壁梁的吸能量是不一样的。由图3b可知:XO型内支撑的3种薄壁梁中,正方形外框、五边形外框薄壁梁吸能时长一样,但五边形外框薄壁梁吸能量更多,吸能速度更快;而六边形外框薄壁梁吸能总量最大、吸能时间最长。

图3 XO型内支撑薄壁梁碰撞性能图

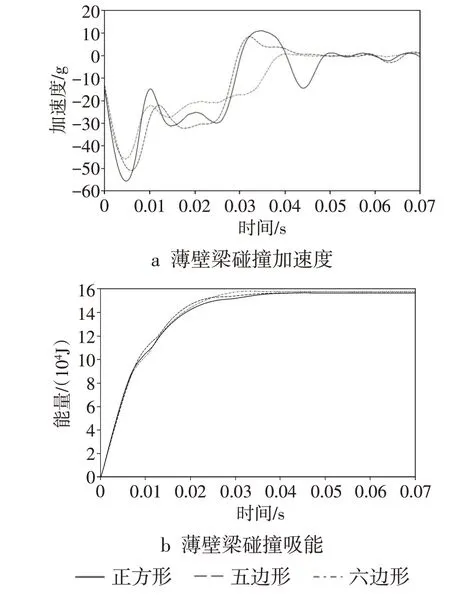

2.2 X型内支撑薄壁梁碰撞研究

由图4a可知,X型内支撑的3种薄壁梁加速度曲线变化趋势相近,均在0.005 s出现加速度极值;六边形外框薄壁梁加速度极值最低,为-45 g,正方形外框薄壁梁加速度极值最大,为-55 g。正方形外框与五边形外框薄壁梁碰撞过程中加速度曲线动荡较大,会对人员造成震荡而带来二次伤害,六边形外框薄壁梁加速度曲线变化较为平缓。由图4b可知,X型内支撑的3种薄壁梁吸能达到最大值的时间差不多,六边形外框薄壁梁吸能总量最大,正方形外框与五边形外框薄壁梁吸能总量几乎一致。由此可见,六边形外框薄壁梁吸能效果最好,加速度最低也最平缓。

图4 X型内支撑薄壁梁碰撞性能图

3 整车碰撞验证

3.1 薄壁梁布置和整车前处理

在客车底盘前方均匀布置13 个薄壁梁,为使前端薄壁梁更好地压缩、吸能,将薄壁梁安装底座向前移动了一段距离,并用多个杆件焊接固定,3种方案如图5所示。方案1是不安装薄壁梁,方案2 是安装X 型内支撑六边形外框薄壁梁,方案3 是安装XO 型内支撑六边形外框薄壁梁。为了更准确地比较不同薄壁梁的吸能情况,2种薄壁梁都采用Q235 材料,高为160 mm,厚为2 mm,截面面积均为240±10 mm²。

图5 不同薄壁梁安装方案的客车骨架模型

整车骨架模型的碰撞速度为30 km·h⁻¹,计算时间为0.12 s,重力加速度设置为9.8 m·s⁻²。为了减少计算时间,在整车骨架前方2 mm 处建立刚性墙进行100%正面碰撞。

3.2 结果分析

能量的变化反映了客车在碰撞过程中缓冲吸能的能力。根据能量守恒定理,碰撞过程中总能量保持不变,动能转化为内能,速度变化应与模型的动能和内能变化相对应。所以能量变化是动能减少而内能增加,沙漏能随着时间缓慢增加[5]。图6为方案2在0.0519 s整车碰撞变形图与能量图。整车碰撞总能量守恒,沙漏能占比不超过5%,但0.0519 s 时整车吸能曲线及整车动能曲线出现较大突变。0.0519 s 之前,客车底部前端薄壁梁及薄壁梁底座发生变形、吸能;0.0519 s 时客车骨架挡风玻璃上方骨架开始接触刚性墙并参与吸能,导致整车吸能量突然增强,从而出现了吸能曲线及整车动能曲线有较大突变的情况。

图6 方案2整车碰撞能量与变形图

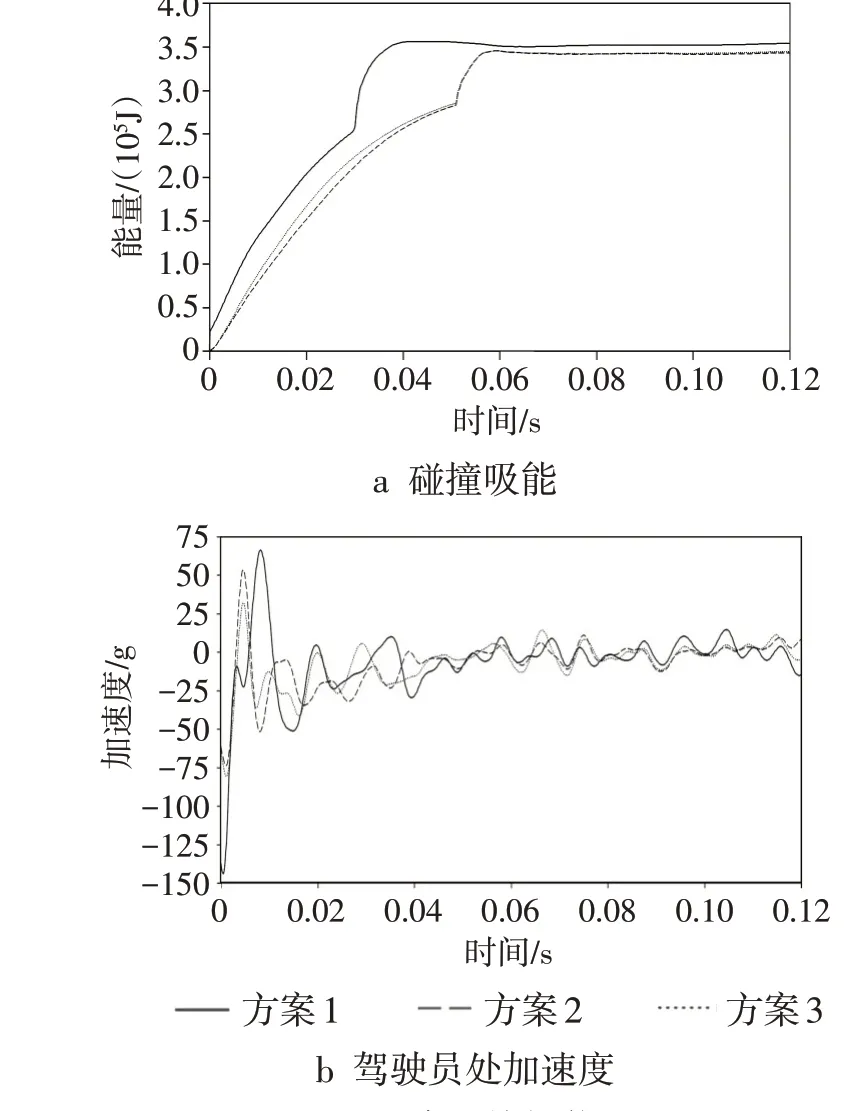

客车骨架碰撞总吸能如图7a所示,方案2~3整车吸能相差不大,都比方案1 高出约11.1 kJ,占方案1整车吸能的3.32%。加薄壁梁后整车吸能时间更长,提高碰撞安全性效果更好。

图7 整车碰撞性能图

碰撞加速度是衡量客车结构好坏的重要因素。碰撞加速度大则意味着客车结构刚硬,碰撞过程传递的碰撞力较大,不能起到很好的缓冲作用,碰撞性能差,对乘员生命安全构成威胁[6]。由图7b可知,3种加速度曲线变化情况类似,方案1整车碰撞驾驶员处加速度最大绝对值达到137.7 g,方案3整车碰撞驾驶员处加速度最大绝对值为80.71 g,方案2整车碰撞驾驶员处加速度最大绝对值最低,为68.76 g。可见,2种薄壁梁在总吸能差距不大的情况下,X型六边形薄壁梁在整车上能更好地降低驾驶员处碰撞加速度,提高碰撞安全性。

4 结论

文中对比6 种不同截面薄壁梁,发现XO 型与X 型内支撑搭配六边形外框时碰撞加速度相对最低、总吸能最多。将XO型、X型六边形薄壁梁装到整车上进行碰撞验证后发现,整车吸能变化不大,X型内支撑薄壁梁安装后驾驶员处加速度较XO型内支撑薄壁梁安装后更低,为68.76 g,由此可见,X型六边形薄壁梁更有助于提高整车碰撞安全性。