氮冷等离子体改性KDP 晶体液膜接触潮解抛光

2021-07-03黄帅何振湘张亚宇吴阶平尹韶辉陈逢军

黄帅,何振湘,张亚宇,吴阶平,尹韶辉,陈逢军

(湖南大学 机械与运载工程学院,长沙 410082)

激光聚变作为惯性约束核聚变的实现方式之一,是各国学者研究的热点[1-4]。目前,KDP 晶体是目前唯一能用于激光聚变的光学变频晶体,是公认的极难加工材料之一[5,6]。单点金刚石切削(SPDT)是目前实现KDP 晶体超精密加工最有效的方法,但十分依赖高精度的机床,对环境因素要求苛刻,且由于断续加工的方式,加工后KDP晶体表面存在小尺度波纹[7-9]。磁流变抛光方法具有加工面形精度高、表面损伤小、加工过程中不产生新的损伤等优点,但存在加工后表面清洗和铁粉嵌入的问题,且容易产生塌边现象[10-14]。在离子束对KDP 晶体表面加工的过程中,由于KDP晶体的热敏感性和软脆性,使其容易开裂、破碎,甚至可能因为温度过高而发生相变[15]。

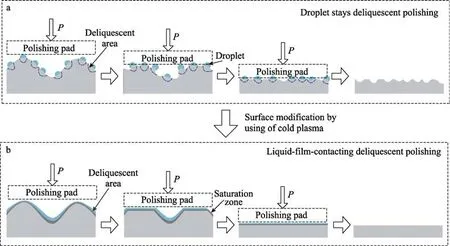

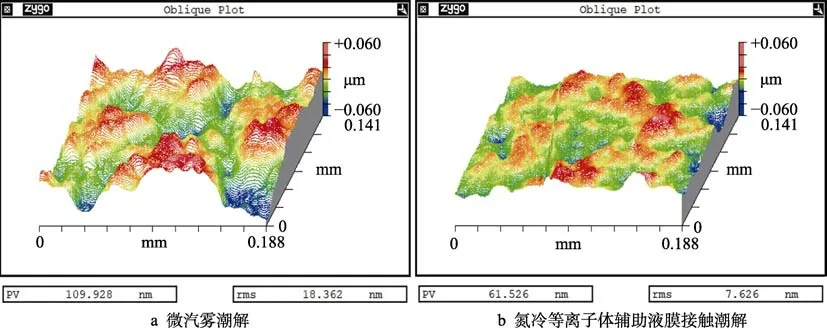

目前,潮解抛光被视为最具潜力的方法之一。利用KDP 晶体易潮解的特性和机械去除作用,可达到去除晶体表面材料的目的。由于含水抛光介质中不存在磨粒,所以不会有磨料嵌入。同时该方法可以避免小尺度波纹,效率较高[16-17]。为了控制潮解速率,宋成鹏等[18]提出微汽雾潮解抛光,实现了KDP 晶体表面粗糙度(RMS)从217.7 nm 降低至76.4 nm。然而,由于KDP 晶体材料的固有润湿特性,微汽雾潮解抛光时,水以液滴的形态驻留在抛光区域,溶解液滴周围的材料,形成微凹坑。在抛光过程中,水在工件表面形成非均匀点状接触的液滴驻留,会导致新的“微凹坑”不断形成,限制表面质量的进一步提高,如图1a 所示。KDP 晶体表面经过氮冷等离子体的作用,晶体表面由亲水状态改性为超亲水状态,此时微汽雾中的液滴与晶体表面接触后,会迅速扩展成水膜,潮解区域将变得更均匀,避免形成“微凹坑”。抛光过程中,高点材料均匀去除,表面逐渐平坦化,从而有望实现KDP 晶体的超精密抛光,如图1b 所示。

图1 潮解抛光KDP 晶体形成超光滑表面的原理Fig.1 Principles of deliquescent polishing of KDP crystals to form super-smooth surfaces

本文提出使用氮冷等离子体实时亲水改性KDP晶体表面,实现抛光界面处的微汽雾由液滴驻留向液膜接触转化,形成新型液膜接触潮解抛光方法。通过研究KDP 晶体在含水介质中的材料去除特性和抛光界面的摩擦特性,分析了氮冷等离子体改性KDP 晶体潮解抛光机理。设计了液膜潮解抛光KDP 晶体的实验,证明了氮冷等离子体改性液膜接触潮解抛光方法实现高质高效KDP 晶体表面加工的可行性。

1 实验装置搭建

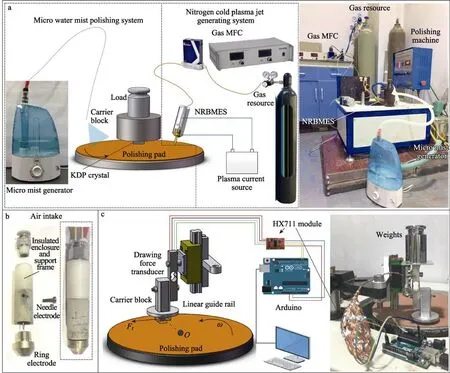

液膜接触潮解抛光实验装置由氮冷等离子体发生系统和微汽雾潮解抛光系统2 部分组成,如图2a所示。氮冷等离子体发生系统由针-环裸露金属电极、交流电源、气体系统3 部分组成。其中,针-环裸露金属电极系统结构如图2b 所示,针电极接交流电源的正极,环电极接交流电源的负极,针环电极之间的强电场作用使通过的氮气发生电离,从而产生氮冷等离子体。交流电源的频率为45.95 kHz。微汽雾潮解抛光系统由抛光机和微汽雾发生装置组成。微汽雾通过软管传送到工件表面,使晶体材料溶解,潮解产物在聚氨酯抛光垫的机械摩擦作用下实现去除。摩擦力测量系统属于抛光系统中的一部分,其原理如图2c所示。在摩擦力测量装置中,支架用螺栓安装在磨抛头支架上,支架上安装着精密的直线导轨,当KDP晶体表面材料被去除而变薄时,导轨上的滑块能够发生移动,保证KDP 晶体能够以恒定的压力与抛光垫接触,避免传感器受到弯矩。在安装过程中,要确保压力传感器受力沿着KDP 晶体与抛光垫相对运动的轨迹方向,并且要在加载抛光压力之前对载物块进行配重,使载物块、KDP 晶体和传感器的重力与导轨的摩擦力平衡。传感器所受拉力在数值上与摩擦力合力近似相等,根据受力平衡原理,通过测量拉力来测量摩擦力的大小。

图2 液膜接触潮解抛光实验装置Fig.2 Liquid film contact deliquescence polishing test device

2 结果与讨论

2.1 氮冷等离子体对KDP 晶体表面理化性质的影响

氮冷等离子体表面处理技术可以在不影响整体性能的前提下改善表面性能,经处理后的表面会引入羟基、羧基等活性粒子[19-20]。这些活性粒子会改变KDP 晶体表面的润湿性,提高材料吸附自由基的能力或促使一些物质渗入到材料表层[21]。

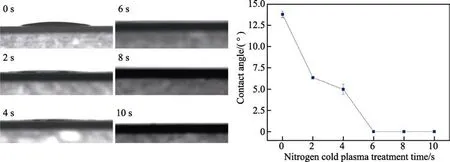

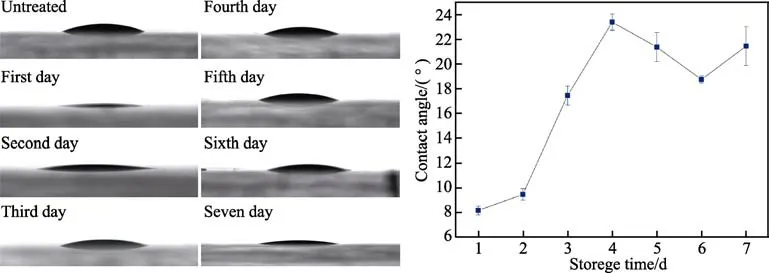

将KDP 表面改性为超亲水(接触角接近0°)是形成液膜接触潮解抛光的前提。在氮气流量为3 L/min、电流为11 mA 时,氮冷等离子体对KDP 表面进行处理前后接触角的大小如图3 所示。液滴在原始KDP晶体表面呈驻留状态,不能完全铺展。氮冷等离子体处理后,液滴驻留高度逐渐降低。KDP 晶体初始接触角约13°,氮冷等离子体处理时间为6 s 时,KDP晶体表面接触角降低至约为0°。等离子体亲水改性过的材料表面常常会出现“老化”现象[22]。对氮冷等离子体处理后KDP 晶体表面的接触角进行观察,经过3 d 的放置,发现KDP 晶体的润湿性会逐渐恢复至初始水平,如图4 所示。因此,氮冷等离子体改性会在加工过程中改变KDP 表面的润湿性,但并不会对后续的使用造成影响。

图3 氮冷等离子体亲水改性处理不同时间时的接触角Fig.3 Nitrogen cold plasma hydrophilic modification treatment time and contact angle

图4 氮冷等离子体改性后的KDP 接触角随放置天数的变化Fig.4 The relationship between the KDP contact angle after nitrogen cold plasma modification and the days of storage

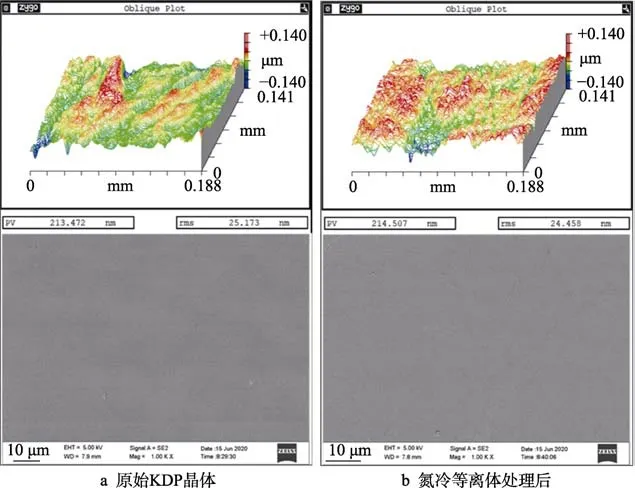

图5 氮冷等离子体处理前后的KDP 晶体表面形貌Fig.5 KDP crystal (a) before and (b) after nitrogen cold plasma treatment

采用SEM 测量氮冷等离子体处理30 s 前后KDP晶体表面的微观结构,如图5 所示。结果表明,KDP晶体表面粗糙度和PV 值均未发生明显变化。经氮冷等离子体处理后的KDP 晶体表面,未出现明显的刻蚀痕迹,即研究中采用的氮冷等离子体对KDP 晶体表面不会产生明显的物理刻蚀作用。

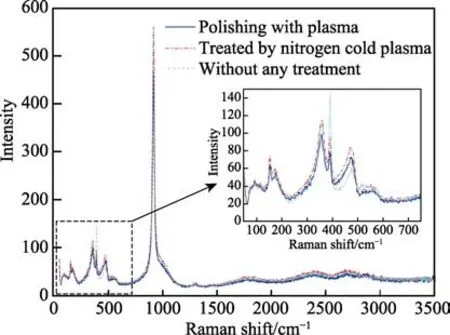

为了验证氮冷等离子体对KDP 晶体表面化学性质的影响,采用拉曼光谱仪对氮冷等离子体处理和液膜接触潮解抛光前后的KDP 晶体进行检测,如图6所示。结果表明,氮冷等离子体处理和液膜接触潮解抛光前后的KDP 晶体的拉曼光谱没有新的波峰出现,仅有一些拉曼特征峰发生了伸缩,说明表面没有产生新的物质。因此,抛光过程中,氮冷等离子体未与KDP 晶体发生明显的化学反应。

图6 各种处理方式下KDP 晶体表面的拉曼光谱Fig.6 Raman spectra of KDP crystal surface under various treatment methods

2.2 KDP 晶体在含水介质中的材料去除特性分析

在液膜接触潮解抛光过程中,含水介质对KDP晶体的潮解作用和抛光垫对 KDP 晶体的机械去除作用,是KDP 晶体材料去除的主要原因。本节通过设计 KDP 晶体在乙醇溶液和微汽雾中的潮解刻蚀实验,分析在不同抛光介质中晶体的刻蚀速率和氮冷等离子体对 KDP 晶体在微汽雾中材料去除特性的影响。

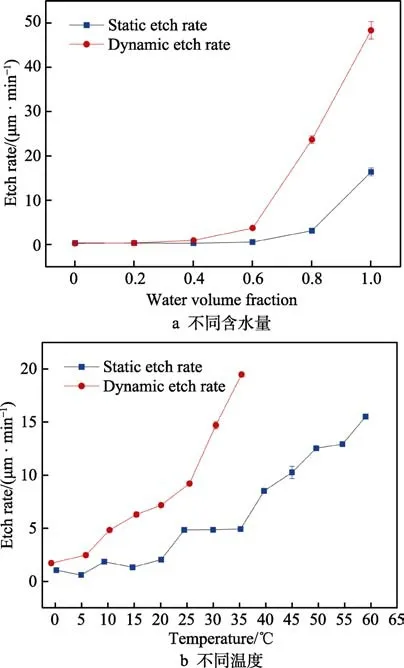

含水抛光介质对KDP 晶体的潮解采用静态刻蚀速率和动态刻蚀速率进行量化。静态刻蚀速率体现了抛光介质对KDP 晶体的静态潮解作用。动态刻蚀速率为抛光液被搅动后对晶体的潮解速率,是抛光过程中材料去除的主要因素[23]。

含水量对静态和动态刻蚀速率的影响如图7a 所示。动态刻蚀实验时,采用磁力搅拌器对溶液和KDP晶体进行搅拌。KDP 晶体的静态和动态刻蚀速率均随含水量的增加而增大。当水的体积分数低于40%时,刻蚀速率变化较小。当水的体积分数高于60%时,刻蚀速率急剧增加,不适合抛光加工。纯水状态时,动态刻蚀速率高于45 μm/min。因此,后续研究中采用纯水产生微汽雾,用出雾量控制抛光区域的含水量。溶液温度对静态和动态刻蚀速率的影响如图7b所示,静态刻蚀速率和动态刻蚀速率均随温度的升高而增大。当溶液温度高于30 ℃时,动态刻蚀速率会急剧升高。因此,潮解抛光过程中,对抛光界面温度的控制至关重要。

图7 KDP 晶体在不同含水量及不同温度乙醇溶液中的刻蚀速率Fig.7 Etching rate of KDP crystal in ethanol solution with (a)different water content and (b) different temperature

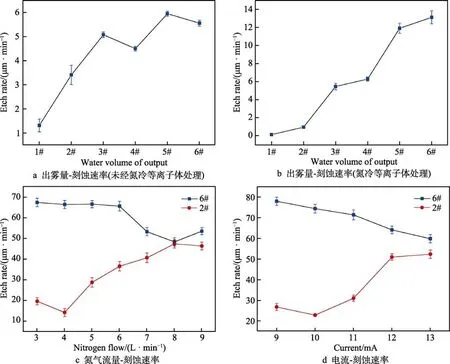

相比于KDP 晶体在溶液中的潮解过程,微汽雾中的水与KDP 晶体的接触方式发生了明显的改变。图8a、b 分别为氮冷等离子体处理前后,KDP 晶体在微汽雾中的刻蚀速率。实验中采用超声雾化器(档位为1#—6#)提供微汽雾,最大档位6#时的出雾量为280 mL/h。实验结果表明,未经氮冷等离子体处理的KDP 晶体的刻蚀速率随汽雾量的增加而明显增加,而处理后的晶体在微汽雾中的刻蚀速率受出雾量的影响相对较小。其原因为,在出雾量较小时,超亲水的KDP 晶体吸附雾滴,使其在晶体表面迅速成为一层水膜,此时KDP 晶体较快达到较高的刻蚀速率。在出雾量较大时,微汽雾在晶体表面形成的液膜的整体流动性减弱[24]。此时,液膜流动性减弱的影响占主导,KDP 晶体的刻蚀速率增大的趋势减弱。由于壁面附近的液体流速梯度增大,低点处材料的动态刻蚀速率与高点处差值增大,有利于抛光垫对高点材料的优先去除。

图8 KDP 晶体的刻蚀速率随出雾量(氮冷等离子体处理前后)、氮气流量、电流的变化规律Fig.8 Etching rate of KDP (crystal (a) without and (b) with nitrogen cold plasma treatment varies with the amount of fog, and (c)nitrogen flow rate, and (d) the change rule of etching rate with current

在微汽雾中,不同氮气流量的氮冷等离子体对KDP 晶体刻蚀速率的影响规律如图8c 所示。出雾量较小时(2#),刻蚀速率随氮气流量的增大而增大。这是因为氮气流量较小时,较多的气体得到了电离,KDP 晶体表面的亲水改性粒子增多,亲水改性能力增强。此时,KDP 晶体表面吸附液滴的能力占主导作用。随着氮气流量的增加,KDP 晶体吸附微汽雾中液滴的能力逐渐增加,导致刻蚀速率随氮气流量也逐渐增加。当出雾量较大时(6#),KDP 晶体表面附近水层滑移对KDP 晶体刻蚀起主导作用,且氮冷等离子体的亲水改性能力随氮气流量的增加,呈先增加、后减弱的趋势,使得KDP 晶体刻蚀速率也随氮气流量的增大而先逐渐减小、后缓慢增大。

当等离子体的放电电流增大时,氮冷等离子体的电离程度增加,亲水改性能力增强。KDP 晶体在微汽雾中的刻蚀速率随电流的变化规律如图8d 所示,实验中氮气流量为7 L/min。结果表明,KDP 晶体的刻蚀速率与不同氮气流量时呈相似的规律。

综上所述,抛光介质中水的体积分数、接触界面温度、出雾量、等离子体的气体流量、等离子体的放电电流等,对KDP 晶体的刻蚀速率均会产生较大的影响。为获得较优的抛光工艺参数,接下来对抛光界面的摩擦特性进行深入研究。

2.3 KDP 晶体与抛光垫之间的摩擦磨损特性分析

研究KDP 晶体与抛光垫之间的摩擦特性,可揭示KDP 晶体的材料去除机理。摩擦特性不仅直观地体现着机械去除作用,而且摩擦副的相对运动会直接影响液膜或者微液滴的运动,这会影响溶解-机械去除交互作用的产生[25]。实验中抛光盘转速固定为60 r/min,出雾量固定为280 mL/h。

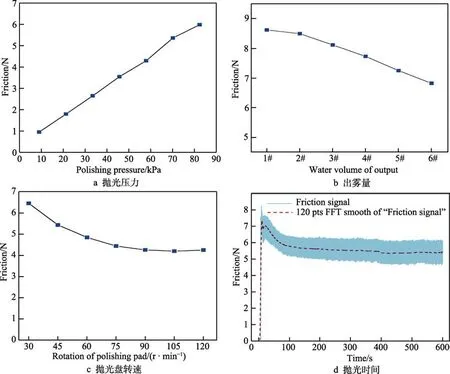

在实验过程中,摩擦力信号在时域上快速波动。因此,在对比各个加工参数下的摩擦力特性时,将抛光盘旋转2 圈的时间内的数据进行求均值处理,再进行比较。摩擦力与载荷的关系如图9a 所示,抛光压力与摩擦力近似呈现正相关。摩擦力与出雾量的关系如图9b 所示,出雾量增加,摩擦力下降。这是因为随着出雾量的增加,KDP 晶体与抛光垫之间的液膜变厚,两表面直接接触部分减少,摩擦力降低。摩擦力与抛光盘转速的关系如图9c 所示,摩擦力随着抛光盘转速的上升而减小,且下降幅度随着转速的升高而减小。其原因为,在KDP 晶体表面与抛光垫表面形成间隙流,在间隙流中,液膜厚度正比于相对速度的平方根[26]。因此,当抛光盘转速上升时,液膜变厚的速度越来越慢,摩擦力下降的趋势越来越缓。图9d 为摩擦力随抛光时间的变化规律。抛光初始阶段,由于KDP 晶体表面比较粗糙和液膜不稳定等因素,摩擦力波动幅度较大。待抛光时间约达到100 s 时,摩擦力趋于稳定。

图9 抛光压力、出雾量、抛光盘转速和抛光时间对摩擦力的影响Fig.9 The influence of (a) polishing pressure, (b) mist amount, (c) polishing disc speed and (d) polishing time on friction

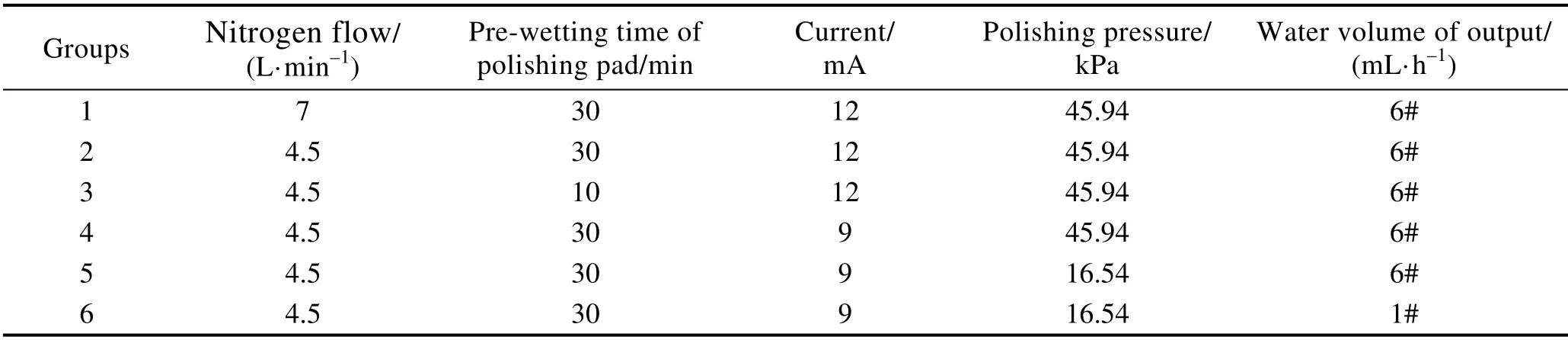

氮冷等离子体的作用可能与工艺参数相互耦合,影响摩擦特性。实验中依次改变放电参数和抛光加工参数,考察氮冷等离子体对摩擦力的影响。采用单因素实验参数(见表1),在0~5 min 内,关闭氮气气源和等离子体电源;在实验进行第5 min 后,用氮气喷涂抛光盘;当实验进行10 min 后,打开等离子体电源,使氮气得到电离,形成氮等离子体;在实验进行到15 min 时,关闭等离子体电源。

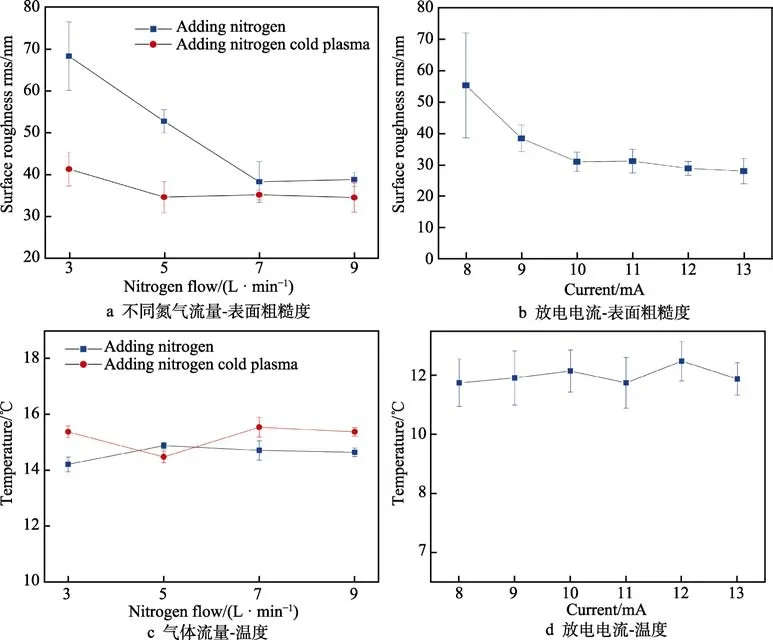

表1 单因素实验中的各个因素和水平Tab.1 Factors and levels in single factor experiment

实验1—6 的结果对应图10a—f。由图10 可知,在打开氮气气源、打开等离子体电源以及关闭等离子体电源过程中,只有实验2 和实验5 中的摩擦力略微下降,其余实验组中摩擦力的变化并不明显。对比图9 和图10 可知,抛光压力对摩擦力的影响程度远大于出雾量和等离子体电流对摩擦力的影响。

上述实验探究了抛光压力、出雾量、抛光盘速度以及抛光时间对摩擦力的影响。抛光压力增大,摩擦力增大。摩擦力随着出雾量和抛光盘转速的增加而减少。抛光稳定后,时间对摩擦力的影响较小。设计的单因素实验,探究了氮气气流以及氮冷等离子体对抛光过程中摩擦力的影响。实验结果表明,在实验过程中加入氮气或氮冷等离子体对抛光界面摩擦力的影响较小。

图10 氮冷等离子体对摩擦力的影响规律Fig.10 Effect of nitrogen cold plasma on friction force: a) experiment 1; b) experiment 2; c) experiment 3; d) experiment 4; e)experiment 5; f) experiment 6

2.4 KDP 晶体液膜接触潮解抛光实验

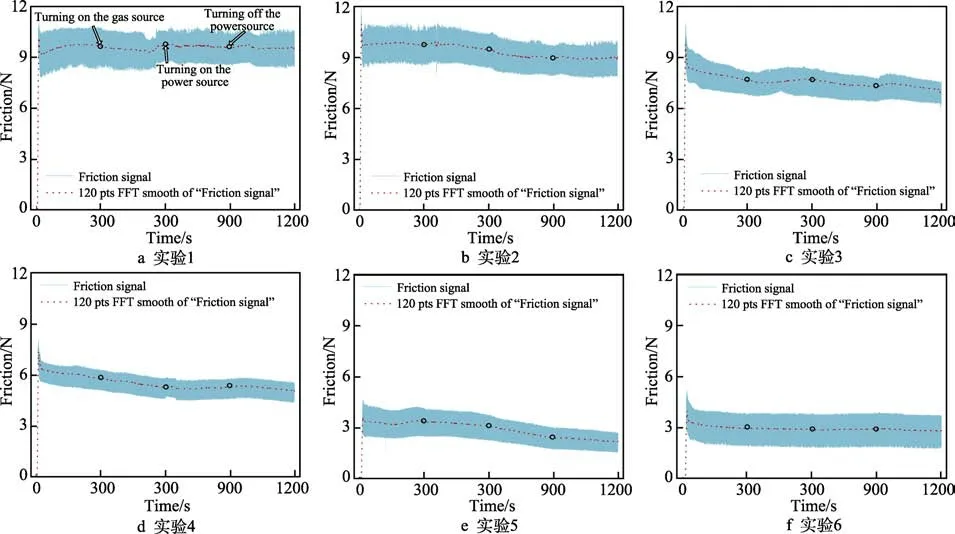

本节将分析氮冷等离子体和各个抛光参数对KDP 晶体抛光效果的影响,目的是为了获得KDP 晶体液膜潮解抛光的最佳工艺参数。为分析氮冷等离子体实时亲水改性KDP 晶体对抛光质量的影响,在微汽雾潮解抛光过程中加入不同放电参数产生的氮冷等离子体,测量加工后晶体的表面质量。此外,在表面粗糙度随氮气流量变化实验中设计了一组仅使用氮气处理KDP 晶体表面的对照实验。

加入氮气与氮冷等离子体流量对抛光后KDP 晶体表面粗糙度的影响如图11a 所示。总体来看,氮冷等离子体作用下抛光的KDP 晶体的表面粗糙度,比氮气射流作用下抛光的KDP 晶体表面粗糙度低,氮冷等离子体辅助抛光时,气体流量对晶体表面粗糙度的影响较小。氮冷等离子体放电电流对抛光后的KDP晶体表面粗糙度的影响如图11b 所示,表面粗糙度随电流的增大而减小,放电电流较小时,表面粗糙度波动较大。气体流量对抛光垫温度的影响如图11c 所示,在微汽雾潮解抛光过程中,加入不同放电参数的氮冷等离子体,抛光垫的温度均低于16 ℃,且变化幅度较小。氮冷等离子体电流对抛光温度的影响图11d 所示,电流变化对抛光温度影响较小,波动范围在2 ℃之内。

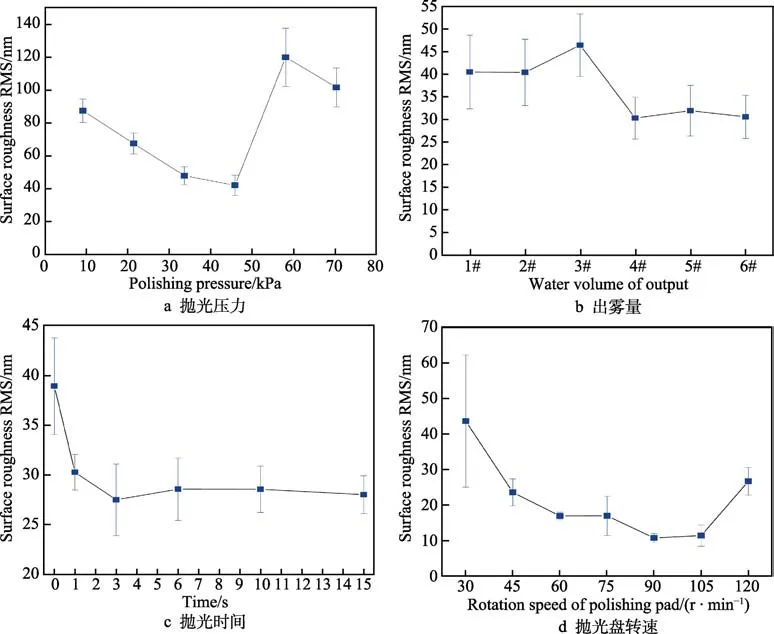

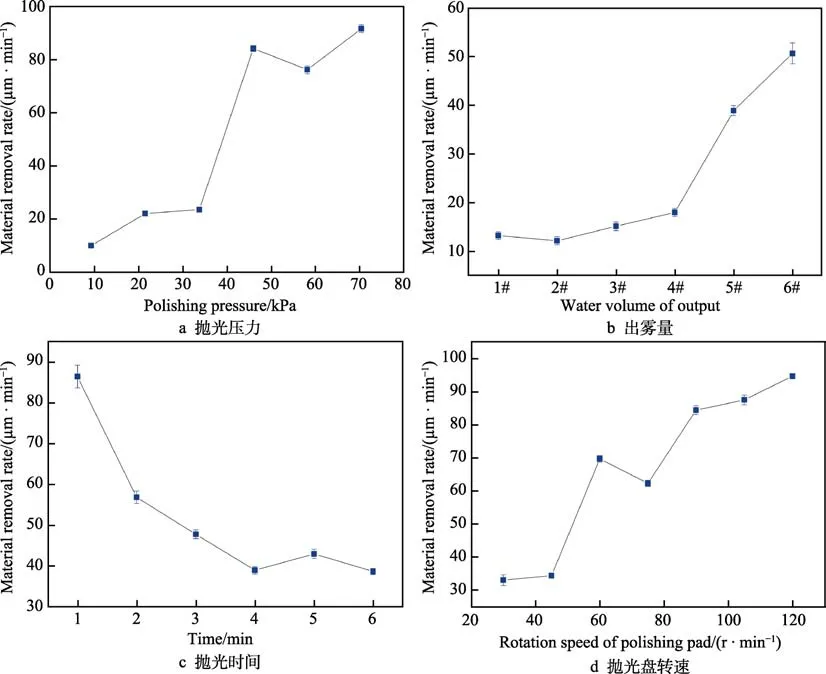

各工艺参数对抛光后KDP 晶体表面质量的影响如图12 所示。实验中氮冷等离子体放电电流为10.5 mA,氮气流量为4.5 L/min,载物块转速为60 r/min。KDP晶体表面粗糙度与抛光压力的关系如图12a 所示,实验中,微汽雾出雾量为 280 mL/h,抛光盘转速为60 r/min。抛光后的KDP 晶体表面粗糙度随着抛光压力的增大,先减小、后增大。由于抛光压力加大,摩擦力增大,抛光系统对高点材料的优先去除效果增强,表面粗糙度降低;抛光压力继续增大,由图13a所示的抛光压力与材料去除率的关系可知,晶体与抛光垫之间的塑性变形增大,粘着效应增强,所以粗糙度增大。KDP 晶体表面粗糙度与出雾量的关系如图12b 所示,实验中抛光压力为45.94 kPa,抛光盘转速为60 r/min。随着出雾量的增大,粗糙度值减小。由图13b 所示的出雾量与材料去除率的关系可知,出雾量增加,材料去除率升高。KDP 晶体表面粗糙度与抛光时间的关系如图12c 所示,实验中抛光压力为45.94 kPa,微汽雾出雾量为280 mL/h,抛光盘转速为60 r/min。随着时间的推移,粗糙度值先减小,然后趋于平稳。其原因是,随着抛光持续进行,液膜的浓度逐渐增大,减缓了对KDP 晶体的刻蚀作用。由图13c 所示的抛光时间与材料去除率的关系可知,材料去除率随时间的增加而逐渐稳定,因此粗糙度值也趋于平稳。KDP 晶体表面粗糙度与抛光盘转速的关系如图12d 所示,实验中抛光压力为45.94 kPa,微汽雾出雾量为280 mL/h。随着抛光盘转速的增大,晶体表面粗糙度值呈现先减小后增大的趋势。当抛光盘速度较小时,液膜的状态随着抛光盘转速的上升而趋于稳定,表面粗糙度降低;当抛光盘转速过快时,液膜在离心力的作用下被甩出,稳定性遭到破坏,粗糙度值上升。材料去除率随着抛光盘转速的增加而增大,如图13d 所示。由此得出,抛光工艺参数对抛光后表面质量的影响,与其对晶体材料去除率的影响一致。

图11 不同流量氮气与冷等离子体以及放电电流下加工的晶体表面粗糙度和抛光垫温度对比Fig.11 (a) The surface roughness of crystals processed by different nitrogen flow rates and cold plasma was compared (b) The influence of discharge current on surface roughness (c) The temperature comparison of optical disk under different nitrogen flow rates and cold plasma (d) Effect of discharge current on pad temperature

图12 抛光压力、出雾量、抛光时间和抛光盘转速对表面粗糙度的影响Fig.12 The influence of (a) polishing pressure, (b) mist amount, (c) polishing time on surface roughness and (d) disc speed on surface roughness

图13 抛光压力、出雾量、抛光时间和抛光盘转速对材料去除率的影响Fig. 13 The influence of (a) polishing pressure, (b) mist amount, (c) polishing time on surface roughness and (d) disc speed on the surface roughness

通过上述实验,获得最佳的实验条件:抛光压力为45.94 kPa,微汽雾出雾量为280 mL/h,等离子体放电电流为10.5 mA,氮气流量为4.5 L/min,抛光盘转速为90 r/min,载物块转速为60 r/min。分别采用微汽雾潮解抛光方法和氮冷等离子体辅助液膜接触潮解抛光方法对KDP 晶体进行加工,然后测量加工后的KDP 晶体表面质量。

相比于微汽雾潮解抛光(如图14a 所示),采用氮冷等离子体辅助液膜接触潮解抛光(如图14b 所示)加工的KDP 晶体的表面质量大幅提升,表面粗糙度从18.4 nm 下降至7.6 nm,降低幅度达到58.5%。PV 值从109.9 nm 下降至61.5 nm,下降幅度达到44.3%。因此,氮冷等离子体辅助液膜接触潮解抛光可实现KDP 晶体的高质量加工。

图14 不同抛光加工KDP 晶体的面形精度Fig.14 Surface precision of KDP crystals processed by different polishing methods: a) micro vapor mist deliquescence polishing method; b) nitrogen cooled plasma assisted liquid film contact polishing

3 结论

论文通过分析现有微汽雾潮解抛光工艺中液滴驻留这一问题产生的原因,结合液滴驻留向液膜接触转化的原理,提出了通过氮冷等离子体实时亲水改性KDP 晶体实现液膜接触潮解抛光的新方法,并设计了氮冷等离子体辅助液膜接触潮解抛光装置。利用氮冷等离子体可快速、无损地将KDP 晶体处理至超亲水状态,对KDP 晶体进行亲水改性,使得KDP 晶体增强了吸附微汽雾中液滴的能力。氮冷等离子体中的活性粒子与KDP 晶体表面未发生明显的物理刻蚀和化学反应。

通过摩擦实验发现,氮冷等离子体加入不会明显改变KDP 晶体与抛光垫之间的摩擦状态。通过调控等离子体放电参数和工艺参数,观察KDP 晶体抛光后的表面形貌和表面质量,发现相比于已报道的微汽雾潮解抛光方法,液膜接触潮解抛光能有效去除液滴驻留产生的微凹坑,提高表面质量,减少表面划痕。抛光实验研究范围内,材料去除率最低为10.14 μm/min,最高达91.58 μm/min。本研究验证了冷等离子体辅助液膜接触潮解抛光方法加工高质量KDP 晶体表面的可行性,也为易潮解晶体高质高效加工提供了新的思路。