铸铁表面激光熔覆哈氏合金C276 组织及性能

2021-07-03张凯奕韩宏升杨川崔鹏飞李正阳杨海丽

张凯奕,韩宏升,杨川,崔鹏飞,李正阳,杨海丽

(1.华北理工大学 冶金与能源学院,河北 唐山 063210;2.中国科学院力学研究所 先进制造工艺力学实验室,北京 100190;3.河北省机电设备再制造产业技术研究院,河北 唐山 064300)

铸铁以其优良的耐磨性、减震性等,被广泛应用在冶金、水泥、石油、石化、汽车、船舶等领域。特别是球墨铸铁,具有良好的铸造性及接近于钢的力学性能,更是得到广泛应用。球墨铸铁一般用于制造各类缸体、端盖、曲轴等关键部件,这类部件一般体积大、形状复杂、制作周期较长。多数铸铁构件在磨损、腐蚀等恶劣工况下使用,关键部位极易提前失效[1-4]。

高炉煤气余压回收透平发电机(TRT)组是利用高炉冶炼煤气的压力将热能转化为电能的一种装置,在冶金企业具有举足轻重的地位。其承缸一般采用QT400-15 铸造。机组长时间在煤气介质中工作,而目前有些钢铁企业为了降低成本,大多采用干式除尘,从而导致煤气中的粉尘颗粒含量增加。在以澳矿为炼铁原料进行低温冶炼时,Cl–浓度升高,煤气温度降低,导致煤气腐蚀性增强,大大加速了缸体的磨损与腐蚀[5-6]。

传统的方法一般是采用纯Ni 或Fe-Ni 作为焊接材料,对铸铁零件进行堆焊修复及强化。但铸铁碳当量很高,焊接性极差,容易产生裂纹、变形等缺陷[7]。同时在结合界面附近易产生白口化,导致堆焊层硬度极高,加工困难,严重时甚至产生剥离、掉块现象。

激光涂层制备技术是采用激光熔覆沉积的方式对零件进行增材制造的先进技术。与传统热源相比,激光能量密度高,熔覆层可与基材形成冶金结合,热影响区和基体变形小,工艺过程易于控制和实现自动化。激光熔覆技术在涂层结合强度、力学性能、耐腐蚀性能等方面均显示出了传统修复方式无法比拟的技术优势[8-9]。因此,采用激光熔覆技术制备涂层是一种提高铸铁表面性能可行、有效的方法。Liu 等[10]在球墨铸铁表面激光沉积功能梯度材料,以Inconel625 镍基高温合金作为过渡层来减少裂纹的产生,然后激光沉积SS420 马氏体不锈钢作为工作层,表面硬度最高达到650HV0.3。通过磨损实验证明,涂层非常耐磨。Sun 等[11]在球墨铸铁轧辊表面激光合金化C-B-W-Cr 涂层,结果表明,熔覆层由共晶和枝晶组成,耐磨性能较铸铁基体提高1.6 倍。但熔覆后,从界面区萌生出裂纹,随后扩展至基体。目前,大多数学者的研究方向主要是采用激光技术提高铸铁表面的耐磨性,对在铸铁表面制备无裂纹且具备耐磨损、耐腐蚀能的涂层,研究较少。

哈氏合金C276 属于Ni-Mo-Cr-W 系镍基合金,具有较高的强度、韧性及耐腐蚀性,尤其是在湿氯、氯化盐溶液等介质中表现出良好的耐腐蚀性能[12]。因此,国内外学者对C276 涂层的制备进行了相关研究。黄科等[13]采用超音速火焰喷涂技术在316L 不锈钢表面制备了C276 熔覆层,熔覆层为层状结构,且致密,显微硬度及耐磨性能比基材显著提高。王晓明等[14]在炮管用钢上激光熔覆C276 涂层,涂层成形良好,耐腐蚀性能与镀铬涂层在同一量级。

上述研究表明,C276 涂层与钢具有较好的相容性,并且能够显著提高钢材表面的耐磨性、耐腐蚀性能。但球墨铸铁中含有大量石墨,激光重熔后,石墨会发生熔解、扩散,碳元素的扩散会影响熔覆层组织及性能。因此,铸铁基体的熔覆界面与钢基体差别很大。目前,国内外同行制备的C276 哈氏合金涂层一般应用在钢材上,应用在铸铁基体上的研究尚不多见。

本文提出利用激光熔覆技术,在与TRT 承缸铸造工艺相同的试样表面制备无裂纹的C276 涂层,研究了涂层与铸铁基体结合区到熔覆层顶部的组织形貌及晶体结构演变,并分析了涂层表面的耐磨、耐腐蚀机理,为工业应用提供前期实验和理论依据。

1 实验

1.1 材料

实验基体材料为球墨铸铁QT400-15,其化学成分见表1。QT400-15 组织为铁素体+石墨球,组织形貌如图1a 所示。基材尺寸为100 mm×100 mm×10 mm。采用砂纸去除表面氧化层,用无水乙醇清洗干净,然后吹干。熔覆材料为C276 合金粉末,粒度为20~100 μm,粉末形貌如图1b 所示,化学成分见表2。

表1 球墨铸铁QT400-15 化学成分Tab.1 Chemical composition of ductile cast iron QT400-15wt.%

图1 基体及C276 粉末SEM 形貌Fig.1 SEM morphology of substrate and C276 powder: a) substrate; b) C276 powder

表2 C276 化学成分Tab. 2 Chemical composition of C276 wt.%

1.2 方法

本实验激光器选用的是锐科RFL-C1000 光纤激光器,波长为1069 nm,额定输出功率为1000 W。采用同轴送粉、蛇形往复运动方式进行激光熔覆。前期进行工艺实验,优化选定的工艺:激光功率为800 W,扫描速度为10 mm/s,光斑直径为2 mm,多道搭接率为40%,粉嘴与基材距离为2.5 mm,氩气流量为5 L/min,送粉量为8 g/min,采用氩气对熔覆层进行保护。

将激光熔覆试样沿垂直激光扫描方向进行线切割,获得熔覆层截面,然后进行镶嵌、研磨、抛光,制备金相试样。用王水溶液(VHCl:VHNO3=3:1)进行腐蚀,腐蚀时间为60 s。利用扫描电镜(SEM)、能谱仪(EDS)、X 射线衍射仪(XRD)对熔覆层的组织形貌、元素分布及物相进行分析。

采用HV-1000 型显微硬度计测量熔覆层显微硬度分布,测点间隔100 μm,载荷为0.2 kg,停留时间为15 s。每个试块测量3 次,取算数平均值。采用M-2000 型磨损试验机对铸铁和激光熔覆层分别进行磨损实验,试样尺寸为15 mm×15 mm×10 mm,对磨环的直径为 50 mm,材质为 GCr15,硬度为(60±2)HRC,正向载荷为250 N,对磨环转速为200 r/min,磨损时间为1 h,记录摩擦系数。磨损前后,用电子天平称取试样质量,并计算其磨损量。通过ZAHNER公司IM6e X 电化学工作站对熔覆层进行电化学测试,采用三电极体系,熔覆层(或基体)为工作电极,铂片为对电极,Ag/Ag Cl 为参比电极。电解质为3.5%NaCl 溶液。

2 结果与讨论

2.1 熔覆层的组织形貌

利用优化工艺制备的熔覆层的宏观形貌如图2a所示,表面质量良好,没有宏观裂纹。熔覆层的SEM照片如图2b 所示。可以看出,熔合线清晰,未见裂纹。通过EDS 分析发现,在熔覆层中出现了石墨球,如图2c 所示。在熔覆过程中,石墨球主要是随着熔池的流动进入熔覆层,未能与其他元素进行化合反应,依然保持游离态。涂层中的气孔形成的原因较多,主要有表面污染物、保护不充分、冶金反应等。铸铁在铸造过程中会吸附和溶解各种气体,而且基体中含有大量石墨,石墨与基体的空隙也会残留一些杂质[15],在熔覆过程中,石墨及杂质受热反应产生气体,反应气体及溶解的残留气体会进入熔池。由于熔覆层冷却速度很快,气体来不及逸出,就会在熔覆层中形成气孔。图2b 中多数气孔在一条直线上,呈现出由基体向熔覆层运动的趋势。根据上述分析,本实验中出现的气孔多源于基体析出的气体。

对熔覆层采用EDS 线扫描,分析位置如图3 所示。可以看出,在激光高温热源的作用下,熔覆层与基体熔合较好,形成了清晰的熔合线,熔合区无明显缺陷。熔覆层中的合金元素扩散到了铸铁基体中,且过渡平稳,形成了良好的冶金结合。

大数据时代,风险与便利是并存的。对于企业来说,大数据的应用为工作带来便利的同时也带来了一定的风险。因为在这个信息共享的时代,信息泄漏问题也是不容小觑的,如果企业内部被不法分子盗取遭到泄漏,那么对企业来说这些危害就是致命的,重则会影响企业的发展。

图2 熔覆层形貌Fig.2 Morphology of cladding layer: a) macromorphology; b) morphology of SEM; c) EDS analysis of graphite in cladding layer

图3 熔覆层与基体的EDS 分析Fig.3 EDS analysis of cladding layer and substrate

图4 熔合区SEM 形貌Fig.4 SEM morphology of bond: a) overview; b) local amplification

在高温熔池的作用下,部分熔覆材料将石墨球外圈基体熔化,流动进入到石墨球中,部分石墨球发生了熔解与扩散,如图4a 所示。由于激光熔覆是一个快速升温和凝固的过程,在石墨球熔解区a1、熔解扩散区a2、未完全熔解石墨球“外壳”a3 这3 个富碳区,发生共晶转变,形成了莱氏体。同时,由于高温作用,铁素体基体转变为奥氏体,碳元素扩散到奥氏体基体中,由于快速凝固起到“淬火”作用,因此在基体中形成了高碳马氏体[16],如图4b 所示。

在图4b 中,可以看到界面向上依次出现平面晶、胞状晶和柱状树枝晶。由快速凝固理论可知,成分过冷度决定熔覆层的组织形态。过冷度与温度梯度G和凝固速度R密切相关。

靠近基体部位的温度梯度很大,凝固速度很小,很难形成成分过冷,因此晶体呈平面状生长。随着晶体生长离界面越来越远,温度梯度变小,凝固速度变大,溶质含量逐渐增大,平面晶界固/液界面变得不稳定,开始向胞状晶和柱状枝晶转变。Tiller 等[17]从界面稳定性角度指出了凝固过程中平面晶向胞/枝晶转变的定量判据:

式中:GL为界面液相温度梯度;v为界面生长速度;C0为合金平均成分;k0为溶质分配系数;DL为溶质液相中的扩散系数;M0为常数。

图5 熔覆层中间部位SEM 形貌Fig.5 SEM morphology of the middle part of the cladding layer

熔覆层中间部位的显微组织形貌如图5 所示。随着凝固的不断进行,结晶潜热不断释放,凝固速度降低,使得G/R继续变大,从而一部分胞状晶和柱状树枝晶开始成长为发达的树枝晶,成长方向较为明显,并且出现了一些中间形态的胞状树枝晶。树枝晶是一种远离平界面稳定性极限条件下生长的晶体形态,其沿着晶体学确定择优取向生长[18]。通常用一次枝晶臂(λ1)、二次枝晶臂(λ2)表征枝晶的形态。λ表示枝晶尺寸,λ越小,晶粒越细。λ1可以用式(2)计算[19]。λ2的大小与材料的力学性能密切相关[20],可用式(3)表示[21]。

式(2)中:a为常数。式(3)中:b为常数;ΔTs为结晶时合金的温度范围;Rs为枝晶生长速度;n约为0.33。

熔覆层顶部的组织形貌如图6 所示。由于熔覆层顶部与外界接触,热量可以向外各个方向传递,G/R值变小,过冷度变大。由于冷却速度很快,λ1约为9.6 μm,λ2约为2.2 μm,生长为细小的树枝晶,组织分布均匀,并且生长方向各异。有些转变成为等轴树枝晶,并且由于Cr、Mo、W 等合金元素在枝晶的液相区聚集,形成了共晶组织。

图6 熔覆层顶部SEM 形貌Fig.6 SEM morphology of the top part of the cladding layer: a) overview; b) Local amplification

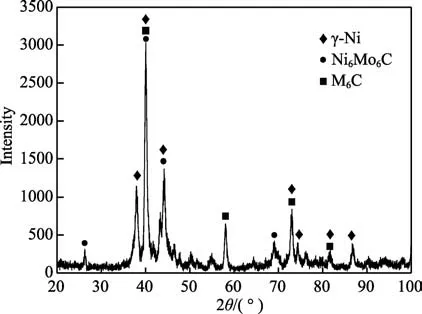

2.2 XRD 分析

C276 熔覆层的XRD 图谱见图7。熔覆层主要的相为γ-Ni 及Ni6Mo6C、M6C(Ni2W4C、Ni3Mo3C)碳化物。γ-Ni 为面心立方结构,作为固溶体的基体相,具有良好的耐腐蚀性和韧性,同时具有很大的固溶度。由于凝固速度较快,使Cr、Mo、W 等合金元素固溶在γ-Ni 中,起到了固溶强化的作用[22]。

图7 C276 熔覆层XRD 图谱Fig.7 XRD pattern of C276 cladding layer

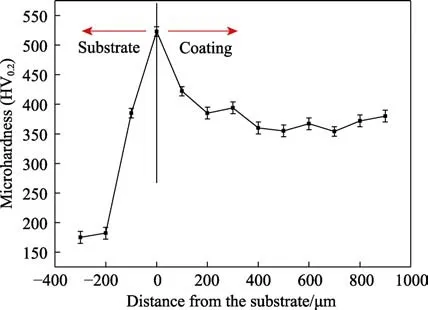

2.3 显微硬度和耐磨性

图8 熔覆层显微硬度分布Fig.8 Microhardness distribution of cladding layer

从基体到熔覆层的显微硬度测试结果如图8 所示。可以看出,基体的平均硬度在180HV0.2左右,熔覆层的硬度普遍高于基体,在熔合区及热影响区的硬度最高,硬度最大值可达523HV0.2。这是因为在界面处存在又硬又脆的莱氏体和马氏体相,是导致熔覆层结合面容易开裂的主要因素之一。由于基体为铸铁,在激光熔覆过程中,这些脆性相的形成是不可避免的,但是可以采取合理工艺或进行热处理来缩小脆性相区域和降低其硬度值。熔覆层硬度起伏不大,平均硬度值为370HV0.2。较为平均的硬度更有利于提高熔覆层整体的耐磨性。Cr、Mo、W 等合金元素固溶于γ-Ni 中,起到固溶强化作用。同时,在树枝晶中分布的碳化物及树枝晶对位错运动的阻碍,也是硬度提高的主要原因。从工程应用角度来讲,铸铁涂层硬度不宜过高。硬度值过高会导致涂层脆性增大,容易产生剥落和裂纹,且后续机械加工困难。

熔覆层与基材的摩擦系数对比如图9 所示。环块转动摩擦18 000 次,时间为1 h。计算得到基材的平均摩擦系数为0.34,1 h 的磨损量为0.318 g。C276熔覆层的平均摩擦系数为0.28,1 h 的磨损量为0.081 g。可以看出,基材的摩擦系数开始很低,是因为铸铁里面含有大量石墨,石墨在摩擦磨损中可以起到润滑剂的作用,从而减小基体与滚轮的摩擦系数。随着磨损的继续进行,接触面越来越大,铁素体基体较软,磨损量加剧,摩擦系数呈现逐渐增大的趋势[23-24]。当磨损次数增加到2400 次左右时,摩擦系数呈现稳定增长趋势。从摩擦开始到结束,C276 熔覆层的摩擦曲线保持平滑稳定增长,斜率低于基材材料,摩擦系数变化不大。这是因为C276 熔覆层中的合金元素能够很好地固溶在γ-Ni 基体中,组织均匀。通过对比2种材料的摩擦磨损性能,说明C276 熔覆表面耐磨性能优于基体。

图9 熔覆层与基材摩擦系数曲线Fig.9 Friction coefficient curves between cladding layer and substrate

2.4 耐腐蚀性

C276 熔覆层和铸铁基材在3.5%NaCl 溶液中的Tafel 曲线如图10 所示。其电化学腐蚀参数见表3。自腐蚀电位Ecorr越正,腐蚀电流密度Jcorr越小,材料的耐腐蚀性越好[25]。自腐蚀电位Ecorr虽然不直接反映腐蚀速率,但代表偏离平衡位置的程度,腐蚀电位低,代表腐蚀的热力学倾向更大。C276 熔覆层的自腐蚀电位Ecorr高,自腐蚀电流密度Jcorr比基材低1 个数量级,表示C276 熔覆层的耐腐蚀性能远高于基体。

图10 基材与C276 熔覆层Tafel 曲线Fig.10 Tafel curves of substrate and C276 cladding layer

表3 C276 熔覆层与基材的电化学腐蚀参数Tab. 3 Electrochemical corrosion parameters of C276 cladding and substrate

铁素体铸铁因为石墨和渗碳体的电极电位很高,通常作为阴极,而铁素体作为阳极,构成一个原电池,造成大阴极小阳极,阳极区腐蚀电流过大,使其耐腐蚀性较差[26-27]。C276 熔覆层的耐腐蚀性能较好,是由于合理的工艺使熔覆层晶粒细小,无过烧现象,组织均匀,原电池腐蚀倾向小。同时,C276 材料含有Ni、Mo、Cr 等元素,不但可以提高γ-Ni 基体的电位,降低与枝晶沉淀相的电位差,降低被腐蚀几率,还能促进基体的钝化,形成钝化膜,起到隔离腐蚀介质的作用,从而增强熔覆层的耐腐蚀性。

3 结论

1)采用激光熔覆技术在球墨铸铁QT400-15 表面制备了组织形貌良好的C276 熔覆层。熔覆层中有析出性气孔的形成,未见裂纹。熔覆层中的合金元素扩散到了铸铁基体中,且过渡平稳,形成了良好的冶金结合。

2)激光熔覆 C276 熔覆层主要相为 γ-Ni 及Ni6Mo6C、M6C(Ni2W4C、Ni3Mo3C)碳化物,界面处形成了马氏体和莱氏体。枝晶晶粒从底部到顶部先增大、后减小,熔覆层顶部晶粒细小、组织均匀。

3)激光熔覆C276 涂层平均硬度高于铸铁基体2倍,平均摩擦系数低于铸铁基体,单位时间内磨损量为铸铁的1/4,提高了铸铁表面的耐磨性能。

4)激光熔覆C276 熔覆层受腐蚀的倾向更小,增强了铸铁表面的耐腐蚀性能。