纯镁表面等离子体电解渗硼与微弧氧化复合膜的制备及耐蚀性

2021-07-03孙乐马颖李奇辉王晟王占营

孙乐,马颖,李奇辉,王晟,王占营

(兰州理工大学 有色金属先进加工与再利用国家重点实验室,兰州 730050)

镁及镁合金是一种颇具发展和应用潜力的超轻结构材料,且因具有轻质、高比强度等优点而备受青睐,目前主要应用在航空、交通、3C 产品和生物医学工程等领域[1-3]。然而,由于金属镁的化学活性强,电极电位低(–2.37 V),导致镁及镁合金的耐蚀性较差[4-6],这严重限制了它们的广泛应用,因此在投入使用之前,有必要对其进行适当的表面防护处理。

等离子体电解渗硼(Plasma electrolytic boronizing, PEB)是一种新型的表面改性技术。该技术有两个典型特征——液态电解液环境和等离子体放电。液态电解液环境使工件在完成渗透的同时可直接淬火,而均匀、稳定的等离子体放电是快速渗透的关键[7-8]。与固体渗硼、盐浴渗硼及粉末渗硼等方法相比,PEB技术因设备要求低、效率高、能耗小、操作简单、绿色环保而备受青睐[7-9]。目前,PEB 技术主要应用在黑色金属领域,硼在黑色金属中的溶解度小,其存在形式主要是硼化物,如FeB、Fe2B、MnB2等,这有利于提高金属的综合性能(硬度、耐磨性和耐蚀性)。渗硼工件的耐磨性优于渗碳和渗氮,且具有较好的热稳定性和耐蚀性[9-14]。

对有色金属而言,只有少量科技工作者关注了纯钛及钛合金的PEB 研究[15-17]。Aliev 等[15]研究了频率和占空比对纯钛PEB 过程的影响,结果表明,当频率和占空比分别为1000 Hz 和10%时,制备的渗硼层腐蚀电流密度明显比基体小。Aliofkhazraei 等[16]研究指出,高电压、低占空比条件下,在纯钛表面制备的PEB 改性层综合性能更好。文献[17]的研究发现,频率、时间和占空比等工艺参数会对钛合金的PEB 过程产生显著影响。然而,目前有关镁及镁合金PEB研究的报道却鲜少。

微弧氧化(Micro-arc oxidation, MAO)又称等离子体电解氧化(Plasma electrolytic oxidation, PEO),该技术因工艺简单、成本低廉、绿色环保和膜层性能较好而得到广泛应用[18-23]。MAO 技术的工作原理为:通常在碱性电解液中,通过施加高电压使镁、铝、钛及合金[18-23]表面发生击穿微弧放电,进而在这些金属及合金表面原位生成一层相对较厚、相对致密且与基体成冶金结合的陶瓷膜。这种陶瓷膜抗腐蚀性能良好,可以提供良好的耐蚀性。

近年来,镁及镁合金表面复合膜的研究备受关注。目前,复合膜的制备方法主要有两类:一类是两次微弧氧化制备复合膜[24-26],另一类是将无机硅烷[27-28]、溶胶-凝胶[29-30]、激光表面熔覆[31]、磁控溅射[32]、电化学沉积[33]、电镀[34]、化学镀[35]、多弧离子镀[36]等方法与微弧氧化结合制备复合膜。所得复合膜均能不同程度提高镁及镁合金的耐蚀性。特别是,还有部分学者[37-38]在镁合金表面制备了三层膜来进一步提高耐蚀性。Toorani 等[37]在AZ31B 镁合金表面制备了微弧氧化/无机硅烷/环氧树脂三层膜,结果表明,表面有三层保护膜的试样在3.5%NaCl 溶液中呈现出了良好的耐蚀性。刘静等[38]采用化学镀工艺,在AZ91D镁合金表面成功制备了Ni-W-P 三层化学镀层,结果表明,与基体相比,该三层化学镀层的阻抗值明显增大。

迄今为止,关于同时将等离子体电解渗硼(PEB)和微弧氧化(MAO)两者结合起来在镁及镁合金表面制备复合膜的研究并不多见。基于此,本文将这两种表面改性技术结合起来,以纯镁为研究对象,先在硼砂电解液中进行等离子体电解渗硼(PEB)处理,制备表面改性层,接着将PEB 试样放在硅酸盐电解液中进行微弧氧化(MAO)处理,制备PEB+MAO复合膜。对比分析了单一PEB 表面改性层、单一微弧氧化膜和PEB+MAO 复合膜三者的耐蚀性,并分别研究了PEB 表面改性层及PEB+MAO 复合膜的形成机理,以期探索出一种未来可以应用在镁合金上的新型复合膜制备方法,进一步提高镁合金的耐蚀性。

1 实验

1.1 材料与膜层制备

材料选用工业纯镁(99.89%),试样规格为30 mm×20 mm×12 mm。实验之前,先用SiC 砂纸(300#、500#、1200#、1800#和3000#)打磨试样,再用无水乙醇超声处理,紧接着用冷风吹干,备用。然后,将纯镁试样分为3 部分:第一部分只制备单一的PEB 表面改性层,第二部分只制备单一的微弧氧化膜,第三部分先进行 PEB 预处理,然后进行微弧氧化处理制备PEB+MAO 复合膜。

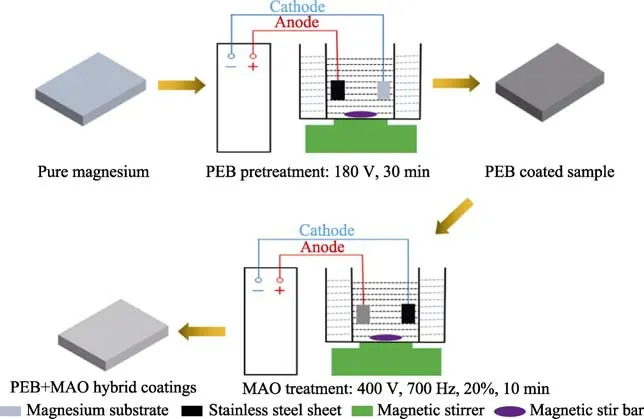

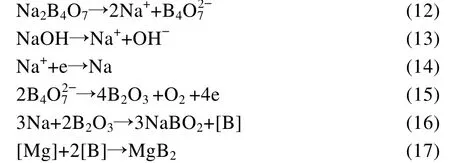

PEB 和MAO 两种工艺均采用自制的专用电源。PEB 预处理过程中,阴极和阳极分别为纯镁与不锈钢片,采用直流模式,恒压180 V,处理30 min,电解液用去离子水配制,成分为硼砂(Na2B4O7·10H2O)和氢氧化钠,其中硼砂为包含欲渗B 元素的来源,氢氧化钠为导电剂。MAO 过程中,不锈钢片为阴极,渗硼试样为阳极,采用交流模式,恒压400 V,处理10 min,频率、占空比分别为700 Hz 和20 %,选用硅酸盐体系电解液。制备PEB+MAO 复合膜时,纯镁试样先进行PEB 预处理,再将渗硼试样进行微弧氧化处理,图1 为PEB+MAO 复合膜的制备过程。需要说明的是,在制备单一的MAO 膜层和PEB+MAO 复合膜这两个过程中,微弧氧化工艺始终保持一致。

图1 PEB+MAO 复合膜的制备过程Fig.1 Diagram of the preparation process of the PEB+MAO hybrid coating

1.2 微观结构表征

膜层的微观形貌通过QUANTA-450FEG 型扫描电子显微镜(SEM)进行观察。膜层表面微孔的分布、孔径、孔隙率及膜层厚度采用Image J 通用图像分析软件进行测试。膜层的截面元素分布通过能谱仪(EDS)进行分析,膜层的物相使用日本理光的D9-ADVANCE 型X 射线衍射仪(XRD)进行检测,阳极选用铜靶,电子加速电压为45 kV,电流为65 mA,入射角为3°,扫描范围和步长分别为10°~90°和0.02°。

1.3 耐蚀性表征

膜层的耐蚀性通过动电位极化曲线与电化学阻抗谱(EIS)来表征,两者都在CHI760C 电化学工作站上测试,采用标准三电极体系,试样作为工作电极(测试面积为1 cm2),饱和甘汞电极作为参比电极(SCE),铂电极作为辅助电极。动电位极化曲线测试前,先把试样放在3.5%NaCl 溶液中浸泡30 min,测试范围为–1900~–1400 mV,扫描速率为10 mV/s。另外,按浸泡时间分别为0.5、2、4、8、20、36、60 h,对试样依次进行电化学阻抗谱(EIS)测试,检测过程中的初始电位为开路电位,频率范围为10 mHz~100 kHz,振幅为10 mV,并通过ZSimpWin3.2 软件拟合EIS 数据。为了保证结果的可靠性,耐蚀性测试过程中,每个试样至少测4 个位置。

2 结果与讨论

2.1 膜层的表面形貌和微孔分布

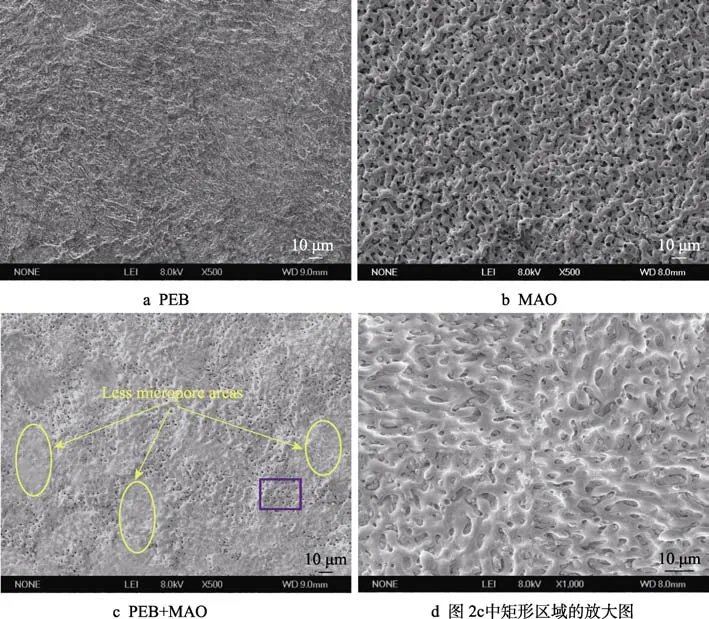

图2 为不同工艺制备的膜层的表面形貌。从图2a 可以看出,PEB 改性层表面有明显的“干水泥”状特征且较为粗糙,这与PEB 过程中强烈的等离子体刻蚀作用及纯镁表面局部熔融有关[7]。由图2b 可见,微弧氧化膜表面分布着类似“火山堆”状的微孔结构,每个“火山堆”中心都有小孔,它们是微弧氧化过程中各种成膜物质的交换通道。小孔的形成与微弧氧化机理密切相关,即MAO 过程中的放电通道在电解液的淬火作用下快速冷却,逐渐形成小孔。另外,从图2c、d 中可以发现,尽管PEB+MAO 复合膜表面也有多孔特征,但与单一的MAO 膜层相比,PEB+MAO 复合膜表面存在两种不同结构,即局部少孔、无孔区(图2c 中的椭圆形区域)和成膜物质烧结封孔区(图2d)。这两种特殊结构分别可以减少微孔数量和减小微孔尺寸,有利于提高PEB+MAO 复合膜的致密性。

图2 不同工艺制备的膜层的表面形貌Fig.2 Surface morphologies of the coatings prepared by different processes: d) magnification image of the rectangle region in Fig.2c

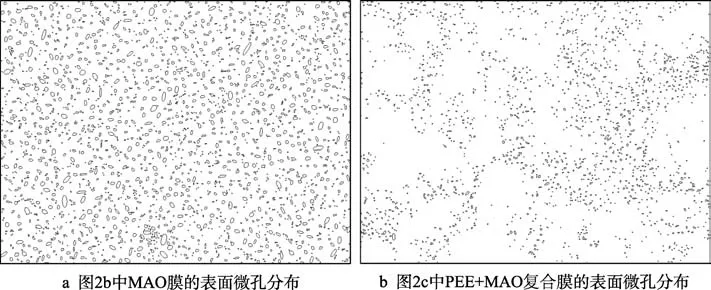

图3 MAO 膜及PEB+MAO 复合膜的表面微孔分布Fig.3 Distribution characteristics of surface micropores of MAO coating and the PEB+MAO hybrid coating: a) MAO corresponding to Fig.2b; b) PEB+MAO corresponding to Fig.2c

图4 不同工艺制备的膜层微孔尺寸和表面孔隙率Fig.4 Pore size and surface porosity of the coatings prepared by different processes

图3 为MAO 膜及PEB+MAO 复合膜的表面微孔分布,图4 为对应的微孔尺寸和表面孔隙率。从图3和图4 中可以看出,PEB+MAO 复合膜中,小于1 μm的微孔比例为68.54%,比微弧氧化膜(56.35%)高12.19%;PEB+MAO 复合膜中,大于3 μm 的微孔占0.78%,仅为微弧氧化膜的1/11。同时,PEB+MAO复合膜的平均微孔尺寸仅为1.05 μm,比微弧氧化膜(2.64 μm)小1.59 μm;另外,PEB+MAO 复合膜的表面孔隙率为4.1%,比微弧氧化膜(9.3%)低5.2%。

2.2 膜层的截面形貌及元素分布

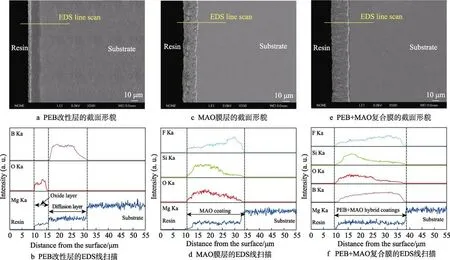

图5 为不同工艺制备的膜层截面形貌及对应的EDS 线扫描结果。从图5a 中可以看出,PEB 改性层的厚度约为21 μm,且截面上有较明显的扩散区(阴影部分)。由图5c 可见,微弧氧化膜截面上存在一些小凹坑和大小不一的小孔,这说明微弧氧化膜的致密性稍差。从图5e 中可以发现,尽管PEB+MAO 复合膜截面上也有一些微孔,但相比微弧氧化膜,PEB+MAO 复合膜的致密性更好,且PEB+MAO 复合膜的厚度约为28 μm,高于微弧氧化膜(约为23 μm)。

由图5b 可见,PEB 改性层中检测到了Mg、O、B 三种元素,由于纯镁基体不含B 元素,故可以确定PEB 改性层中的B 元素一定来自电解液中的硼砂,这说明渗硼成功。从O 元素和B 元素的分布特点可以看出,PEB 改性层由氧化层及扩散层两部分组成,且氧化层及扩散层的厚度分别约为6 μm 和15 μm。很明显,O 元素主要集中在氧化层,而B 元素主要分布在扩散层,且扩散层外部的B 含量略高,越往基体内部,B 含量呈斜坡下降趋势。因为在等离子体电解渗硼过程中,活性硼原子是从基体表面往基体内部扩散,但越往基体内部,温度越低,扩散速度减慢;另外,越往基体内部,扩散激活能增大,扩散系数减小[39];再者,活性硼原子在基体内部迁移时,需要克服的能垒增大[39]。所以,越往基体内部,扩散越困难,硼元素含量越低。

图5 不同工艺制备的膜层截面形貌及元素分布Fig.5 Cross-section morphologies and the corresponding EDS line scan of the coatings prepared by different processes: a)cross-section morphology of PEB surface modified layer; b) EDS line scan of PEB surface modified layer; c) cross-section morphology of MAO coating; d) EDS line scan of MAO coating; e) cross-section morphology of the PEB+MAO hybrid coating;f) EDS line scan of the PEB+MAO hybrid coating

从图5d 中可以发现,MAO 膜层中检测到了Mg、O、Si、F 四种元素。从EDS 线扫描的结果来看,微弧氧化膜外部的O、Si 含量均比内部高,而F 元素的分布特点恰好相反,即膜层内部的F 含量明显高于外部。这是由于F−的半径(0.126 nm)比O2−(0.141 nm)、OH−(0.152 nm)和SiO32−(0.195 nm)都要小[40],所以在同等条件下,F−更容易运动,更有竞争优势,它们凭借较小的离子半径,在电场的作用下,会快速迁移进入放电通道内部,并优先与Mg2+结合生成MgF2,沉积在微弧氧化膜内部;另外,随着反应时间的延长,放电通道内的熔融态成膜物质逐渐增多,这也会阻碍半径较大的O2−、OH−和运动,导致其迁移速率变慢。在以上因素的综合作用下,使O、Si 两元素主要分布在微弧氧化膜的外部,而F 元素则更靠近膜基界面。

从图5f 中可以看出,PEB+MAO 复合膜中的元素主要为Mg、B、O、Si、F。总体而言,O、Si、F三种元素的分布规律与微弧氧化膜基本一致;B 元素的分布特点与 PEB 改性层却略有差别,整个PEB+MAO 复合膜中都有B 元素,且靠近膜基界面位置处,B 含量呈缓坡上升趋势。在PEB 预处理阶段,B 原子渗透进入镁晶格之后,接着进行MAO 处理,而MAO 阶段的等离子体放电区又提供了一个局部高温环境,即MAO 阶段的局部高温效应及反应时间的延长,进一步促进了B 原子的扩散,这有利于提高PEB+MAO 复合膜中的B 元素含量,从而在PEB+MAO 复合膜中形成更多优质物相SiB6(后文图6),进而提高PEB+MAO 复合膜的耐蚀性。

2.3 膜层的物相

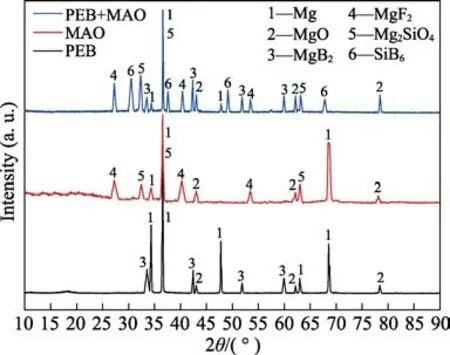

图6 为不同工艺制备的膜层XRD 谱图。从图6中可以看出,PEB 改性层中检测到了MgO 和MgB2物相,MgB2的出现再一次证实了硼元素确实渗透进入了纯镁基体中。此外,需要注意的是,阴极(纯镁)表面检测到了MgO 物相。一般来说,在等离子体电解渗透过程中,阴极表面生成氧化物,甚至是氧化层,确实比较少见,但这种现象又是客观事实。Aliofkhazraei 等[41]研究了纯钛表面的阴极等离子体电解碳氮共渗(PEC/N),XRD 结果表明,PEC/N 改性层中出现了TiO2物相。孙乐等[42]采用阴极等离子体电解氮碳共渗(PEN/C)技术在AZ91D 镁合金表面制备了改性层,最后不但在 PEN/C 改性层中检测到了MgO 和Al2O3物相,而且还在PEN/C 改性层的外部发现了氧化层。对黑色金属而言,许多研究表明[43−47],工件经阴极PEC/N 技术处理后,改性层中均能检测到FeO、Fe2O3或Fe3O4等氧化物,特别在文献[44]中发现,45#钢的PEC/N 改性层外部也形成了氧化层。对本研究而言,纯镁进行阴极PEB 预处理时,在等离子体放电区的局部高温条件下,镁会和阴极周围的水蒸气反应,生成氢氧化镁(式1),然后氢氧化镁又在局部高温环境中脱水生成氧化镁(式2),随着反应时间的延长,上述过程循环往复,最后就在PEB改性层的外部形成了氧化层。

图6 不同工艺制备的膜层XRD 谱图Fig.6 XRD patterns of the coatings prepared by different processes

由图6 可知,微弧氧化膜和PEB+MAO 复合膜中均检测到了MgO、MgF2和Mg2SiO4物相。在MAO处理过程中,阳极(纯镁)表面会源源不断产生Mg2+(式3),接着在强电场的作用下,Mg2+与电解液中的F−、O2−、OH−和SiO32−等阴离子会快速迁移,进入放电通道,然后这些阴阳离子在放电通道中发生化学反应,陆续生成MgO、MgF2和Mg2SiO4(式5—式10)[25]。

另外,从图6 中还可以发现,PEB+MAO 复合膜中还检测到了MgB2和SiB6物相。纯镁经PEB 预处理之后,表面改性层中形成了MgB2物相,然而MgB2具有高温化学不稳定性,在微弧氧化阶段,有一部分MgB2会在等离子体放电区的局部高温、高压、强电场作用下,分解形成活性[B]原子,最后这些活性[B]原子与电解液中的相互作用,生成SiB6物相(式11)。

2.4 PEB 改性层和PEB+MAO 复合膜的形成机理

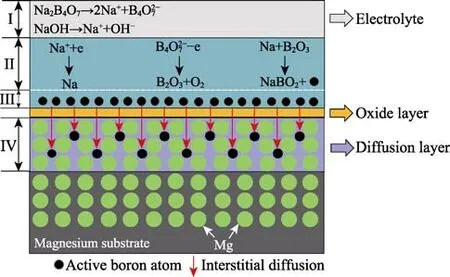

图7 PEB 改性层的形成机理示意图:I 电离、II 置换、III吸附、IV 扩散Fig.7 Schematic illustration of the formation mechanism of PEB surface modified layer: I ionization, II replacement, III adsorption, IV diffusion

图7 为PEB 改性层的形成机理示意图。从图7可以看出,纯镁的等离子体电解渗硼过程经历了电离、置换、吸附和扩散4 个阶段。在PEB 预处理过程中,当电压逐渐增大时,溶液的温度也随之升高,此时溶液中的硼砂(Na2B4O7·10H2O)和氢氧化钠会快速电离,得到钠离子(Na+)、硼酸根离子()和氢氧根离子(OH−)(式12、13)。接下来在电场的作用下,Na+迁移到阴极表面得电子,形成钠单质(式14),则迁移到阳极表面,失电子形成B2O3(式15),然后金属钠和B2O3发生置换反应,生成偏硼酸钠(NaBO2)和活性硼原子[B](式16)[48-49]。紧接着,这些活性硼原子通过物理吸附,聚集在阴极(纯镁)表面,并在局部高温作用下,通过间隙扩散的方式,渗透进入镁晶格。然后在化学吸附的作用下,活性硼原子[B]与镁原子结合形成MgB2(式17),随着渗硼时间的延长,在纯镁基体中就逐渐形成了扩散层。

图8 为PEB+MAO 复合膜的形成过程示意图。由图5a、b 可知,纯镁经PEB 预处理后,得到了由氧化层和扩散层组成的PEB 改性层。接着对PEB 预处理后的试样进行微弧氧化处理,获得PEB+MAO复合膜。董海荣等[50]采用三种不同的方法,研究了AZ91D 镁合金上微弧氧化膜的生长方式,结果表明,微弧氧化膜会同时向内、向外生长。在这种情况下,本研究中向内生长的那一部分微弧氧化膜将与扩散层重叠,而向外生长的那一部分微弧氧化膜会把PEB预处理阶段形成的较薄的氧化层完全覆盖。由此可见,在PEB+MAO 复合膜的制备过程中,存在膜层厚度方向重叠的现象,而不是一层一层的简单堆积。

图8 PEB+MAO 复合膜的形成过程示意图Fig.8 Schematic illustration of the formation process of the PEB+MAO hybrid coating

综上可知,PEB 预处理可以提供良好的微观组织结构,从而增大PEB+MAO 复合膜的厚度(图5e)。同时,由于硼原子的半径(0.087 nm)比镁原子的半径(0.16 nm)小,故在PEB 预处理过程中,硼原子将渗透进入镁晶格,形成过饱和固溶体和化合物MgB2(图6),且在过饱和固溶体的形成过程中,镁晶格会发生畸变,这有利于提高PEB+MAO 复合膜的致密性(图2—图5)。另外,PEB 过程还可以提供预先设计化学成分的预处理基体表面,可在PEB+MAO复合膜中获得性能优异的SiB6新物相。由此可见,PEB 预处理会显著影响PEB+MAO 复合膜的厚度、致密性及成分。

2.5 膜层的耐蚀性

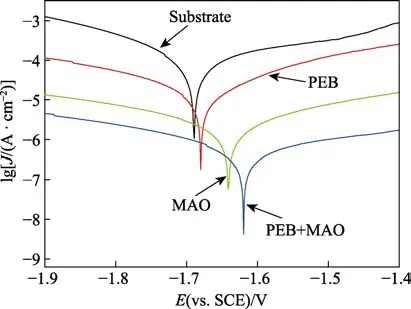

不同工艺制备的膜层的动电位极化曲线如图9所示,表1 为对应的拟合结果,其中,极化电阻Rp值由斯特恩公式[51](式18)求得。

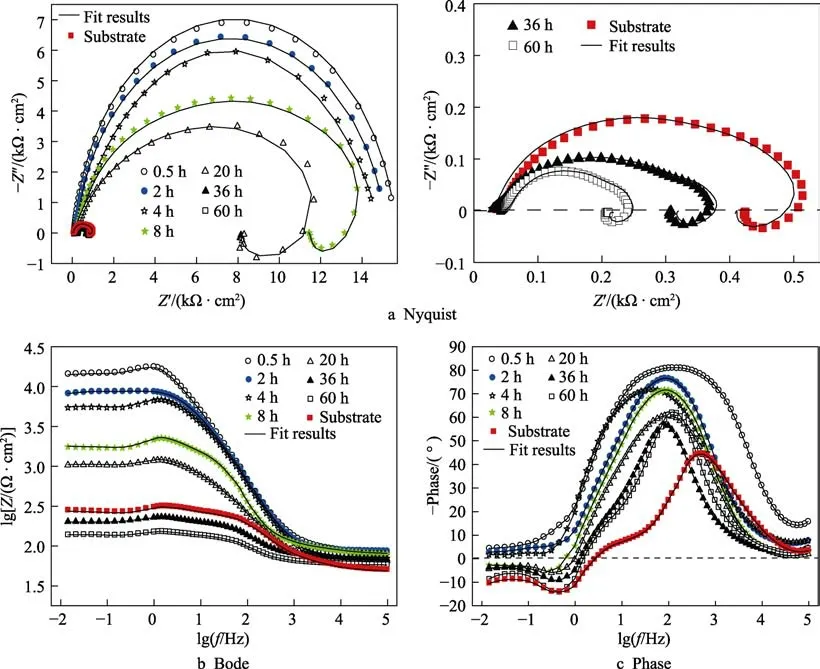

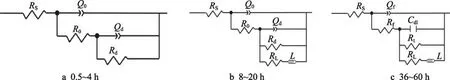

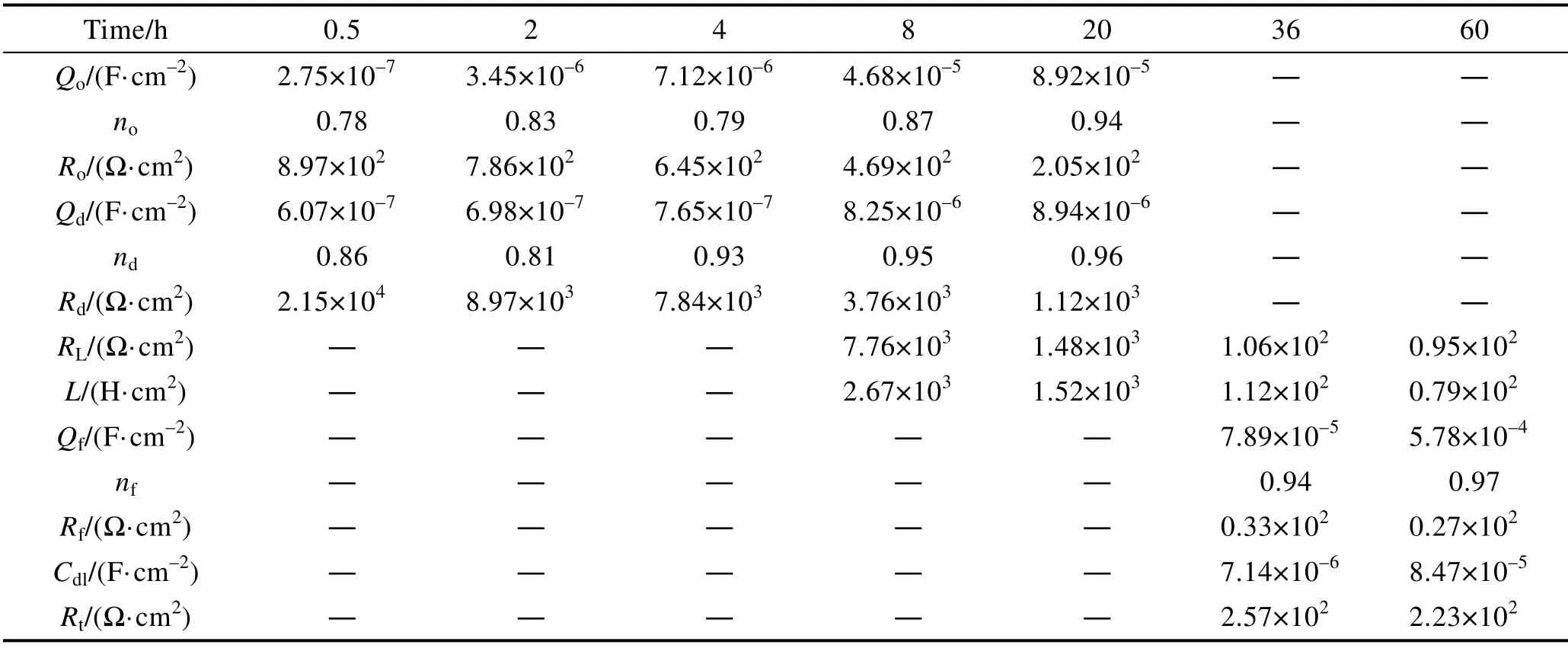

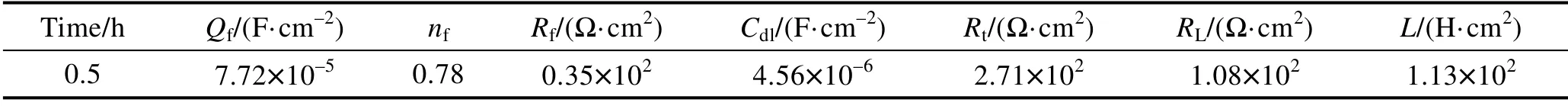

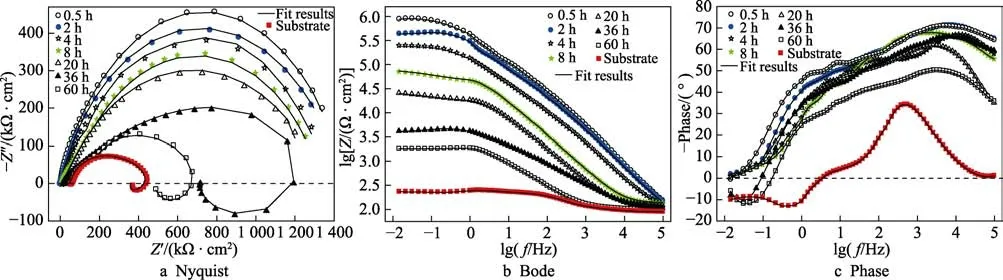

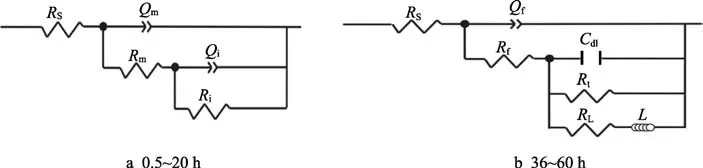

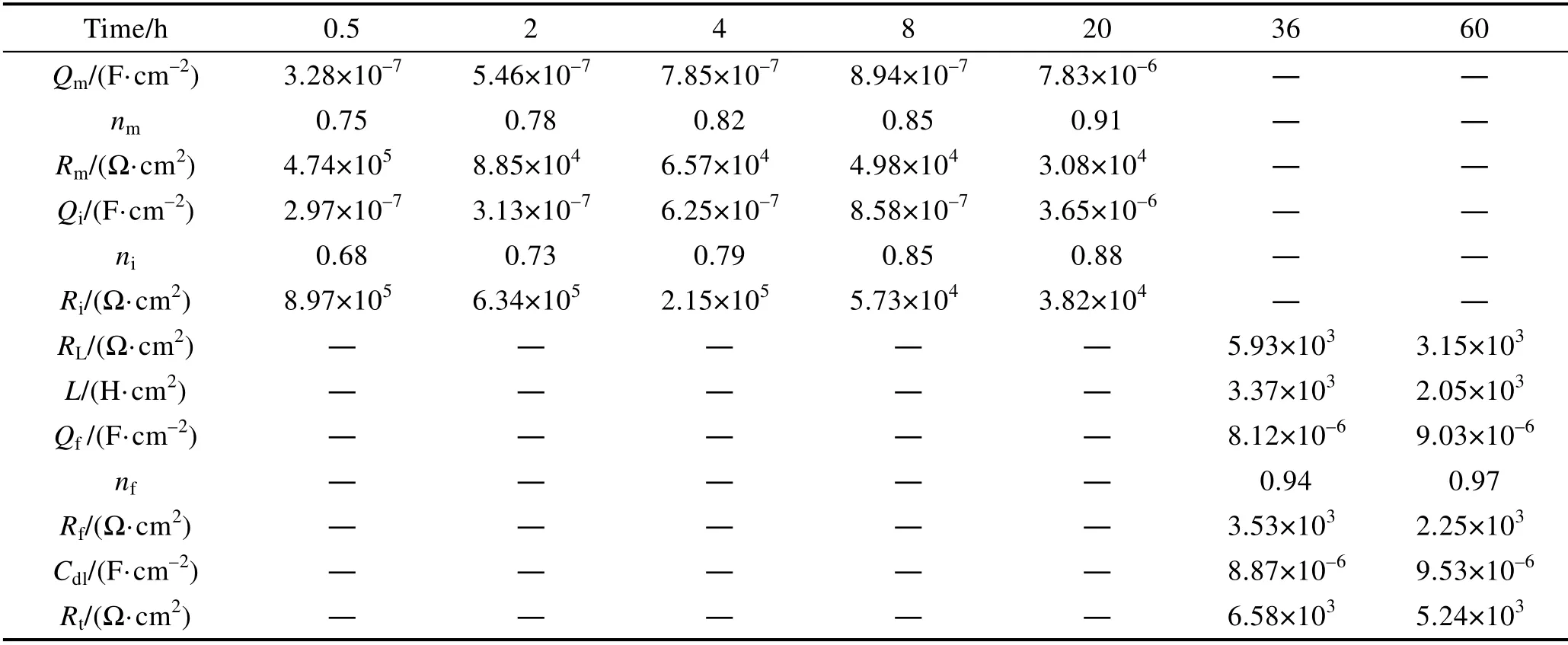

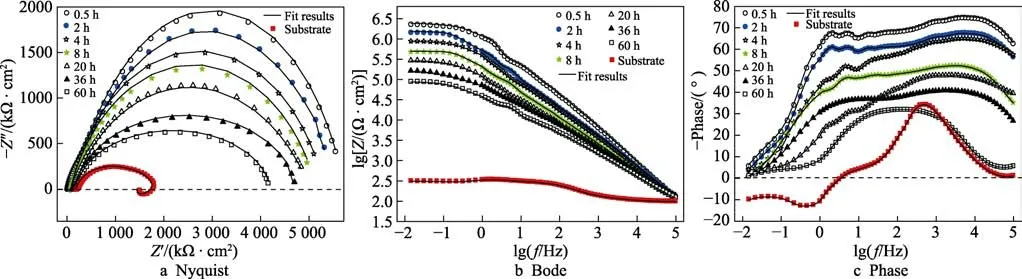

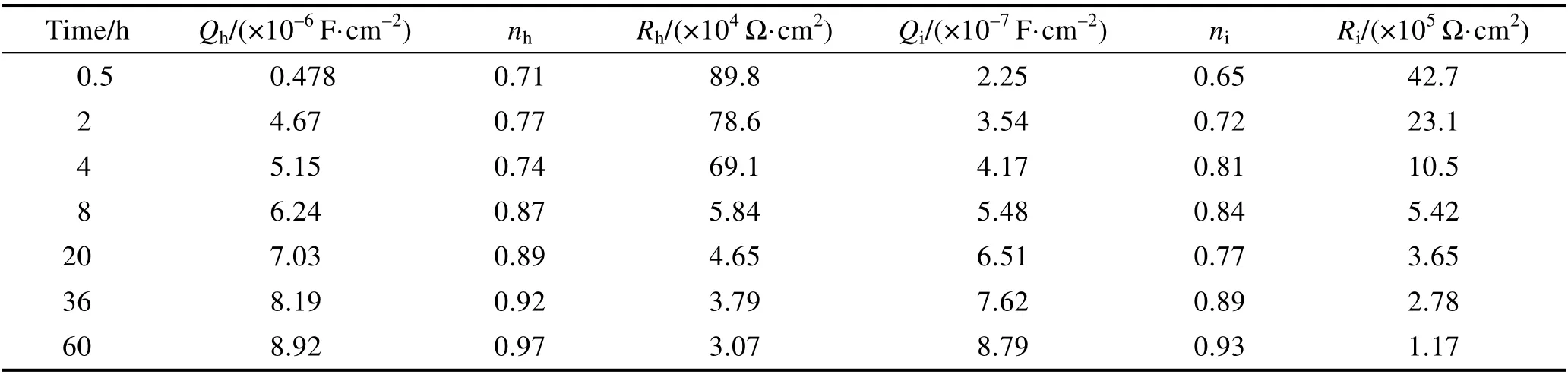

从图9 和表1 中可以看出,不同工艺制备的膜层腐蚀电位从大到小排序为:PEB+MAO 复合膜(–1.62 V)>微弧氧化膜(–1.64 V)>PEB 改性层(–1.68 V)>基体(–1.69 V)。对应的腐蚀电流密度从小到大的顺序为:PEB+MAO 复合膜(0.342 μA/cm2)<微弧氧化膜(2.63 μA/cm2) 图9 不同工艺制备的膜层动电位极化曲线Fig.9 Potentiodynamic polarization curves of the coatings prepared by different processes 表1 不同工艺制备的膜层动电位极化曲线拟合结果Tab.1 Fitted results of potentiodynamic polarization curves of the coatings prepared by different processes 图10 为PEB 改性层浸泡不同时间后的EIS 曲线,图11 为对应的等效电路,表2 为拟合结果。另外,为作对比,图10 及后文图12 和图14 中均有基体浸泡0.5 h 的EIS 曲线,表3 为基体EIS 数据的拟合结果。 EIS 中,常用容抗弧半径和阻抗模值来表征膜层的耐蚀性,且容抗弧半径越大、阻抗模值越大,膜层的耐蚀性就越好[52]。从图10 和表2 中可以看出,浸泡0.5 h 后,PEB 改性层的容抗弧半径和阻抗模值均较大,表明在浸泡初期,PEB 改性层的耐蚀性较好,这与图9 中极化曲线的结果一致。当浸泡时间从0.5 h延长至4 h 时,PEB 改性层的容抗弧半径和阻抗模值逐渐减小,说明随着腐蚀介质的渗透,PEB 改性层在逐渐恶化。在8~20 h 浸泡期间,PEB 改性层的低频相位角为正值(图10c),对应的Nyquist 图中出现了低频感抗弧(图10a),表明PEB 改性层的腐蚀损坏在进一步加剧,腐蚀介质在慢慢地侵蚀基体。浸泡36 h 后,PEB 改性层的容抗弧半径和阻抗模值均迅速减小,且比基体的还小,说明此时PEB 改性层已完全失效,丧失了对基体的保护功能。 图10 PEB 改性层浸泡不同时间的EIS 曲线Fig.10 EIS diagrams of PEB surface modified layer at different immersion duration 图11 PEB 改性层浸泡不同时间的等效电路Fig.11 Equivalent circuits of PEB surface modified layer at different immersion duration 表2 PEB 改性层浸泡不同时间的EIS 拟合结果Tab.2 Fitting results of EIS data of PEB surface modified layer at different immersion duration 表3 基体浸泡0.5 h 的EIS 拟合结果Tab.3 Fitting results of EIS data of substrate after 0.5 h of immersion 图12 为微弧氧化膜浸泡不同时间的EIS 曲线,图13 为相应的等效电路,表4 为拟合结果。在图13所示的等效电路中,Rm为微弧氧化膜的电阻,Ri为膜基界面的电阻,Qm与Qi为常相位元件。从图12和表4 中可以看出,浸泡0.5 h 后,微弧氧化膜的容抗弧半径和阻抗模值均较大,表明此时微弧氧化膜可以有效地阻挡腐蚀介质的渗透。浸泡2 h 后,微弧氧化膜的容抗弧半径和阻抗模值均逐渐减小,说明腐蚀液中的Cl−已经开始侵蚀膜层,使微弧氧化膜的耐蚀性逐渐变差。当浸泡时间从2 h 延长至20 h 时,容抗弧半径和阻抗模值依然减小,表明微弧氧化膜进一步恶化,耐蚀性进一步变差。当浸泡时间超过36 h 时,微弧氧化膜的低频相位角为正值(图12c),对应的Nyquist 图中出现了低频感抗弧(图12a),说明腐蚀介质已经渗透至膜基界面并逐渐侵蚀基体。但值得注意的是,浸泡60 h 后,微弧氧化膜的容抗弧半径和阻抗模值依然比基体大(图12a、b),说明此时微弧氧化膜并未完全失效,仍对基体具有一定的保护作用。 图14 为PEB+MAO 复合膜浸泡不同时间的EIS曲线,图15 和表5 分别为对应的等效电路及拟合结果。在图15 所示的等效电路中,Rh为PEB+MAO 复合膜的电阻,Ri为膜基界面的电阻,Qh与Qi为常相位元件。从图14 和表5 中可以看出,当浸泡时间从0.5 h 延长到60 h 时,虽然PEB+MAO 复合膜的容抗弧半径和阻抗模值均逐渐减小,但数值波动性较小,说明PEB+MAO 复合膜的稳定性比其他两种保护膜要好。特别是在浸泡60 h 后,PEB+MAO 复合膜的Nyquist 图中没有出现低频感抗弧(图14a),表明PEB+MAO 复合膜在整个浸泡过程中呈现出较弱的腐蚀倾向。 图12 微弧氧化膜浸泡不同时间的EIS 曲线Fig.12 EIS diagrams of MAO coating at different immersion duration 图13 微弧氧化膜浸泡不同时间的等效电路Fig.13 Equivalent circuits of MAO coating at different immersion duration 表4 微弧氧化膜浸泡不同时间的EIS 拟合结果Tab.4 Fitting results of EIS data of MAO coating at different immersion duration 图14 PEB+MAO 复合膜浸泡不同时间的EIS 曲线Fig.14 EIS diagrams of the PEB+MAO hybrid coating at different immersion duration 表5 PEB+MAO 复合膜浸泡不同时间的EIS 拟合结果Tab.5 Fitting results of EIS data of the PEB+MAO hybrid coating at different immersion duration 图15 PEB+MAO 复合膜浸泡不同时间的等效电路Fig.15 Equivalent circuit of the PEB+MAO hybrid coating at different immersion duration 从以上EIS 结果可看出,三种保护膜中,PEB 改性层只能在短时间内保护基体,使其免受侵蚀;与PEB 改性层相比,微弧氧化膜的耐蚀性相对更好;而PEB+MAO 复合膜可以提供相对较长时间的耐蚀性保护。很明显,PEB+MAO 复合膜的耐蚀性比单一PEB 改性层和单一微弧氧化膜都要好,这也和极化曲线的结果吻合。同时,还可以发现,这三种保护膜的腐蚀失效过程不同:PEB 改性层的腐蚀失效过程主要经历了3 个阶段,即腐蚀介质逐渐渗入PEB 改性层、腐蚀介质侵蚀基体和PEB 改性层完全失效;微弧氧化膜的腐蚀失效过程可划分为2 个阶段,即腐蚀介质逐渐渗入膜层,以及腐蚀介质渗透膜层到达膜基界面侵蚀基体,但在第二阶段,微弧氧化膜并未完全失效,仍对基体有一定的保护作用;PEB+MAO 复合膜在整个浸泡过程中,呈现出较弱的腐蚀倾向和良好的耐蚀性。 研究表明[53-54],膜层的耐蚀性主要受膜层的厚度、膜层的致密度(孔径、孔隙率及孔的形态)、膜层的化学成分及物相、膜层的表面缺陷(大孔和微裂纹)等微观组织结构特征参量的共同影响。本研究中,由图5 可知,相比单一PEB 改性层和单一微弧氧化膜,PEB+MAO 复合膜的厚度更大,而较大的厚度使膜层可以作为良好的物理屏障,抑制腐蚀介质的渗透。并且,从图2—图5 也可以看出,PEB+MAO 复合膜的致密性较其他两种保护膜要好,由于致密的膜层中难以形成腐蚀路径,故这种膜层可以有效地阻止Cl-侵蚀基体。同时,对比分析图5b 和图5f 中B 元素的分布规律可以发现,MAO 阶段的局部高温效应及时间累积效应可以进一步促进B 原子的扩散,这就提高了PEB+MAO 复合膜中的B 元素含量,从而可以在PEB+MAO 复合膜中形成更多SiB6优质物相(图6),进而提高PEB+MAO 复合膜的耐蚀性。另外,PEB+MAO 复合膜表面也不存在明显的缺陷(图2c、d)。再者,纯镁经PEB 预处理后,获得的表面改性层的耐蚀性有所提高,PEB+MAO 复合膜又是在PEB 改性层的基础上进行微弧氧化处理而得,也就是说,PEB 改性层的出现对进一步提高PEB+MAO 复合膜的耐蚀性是有利的。因此,在上述微观组织结构特征参量的共同影响下,PEB+MAO 复合膜的耐蚀性整体优于单一PEB 改性层和单一微弧氧化膜。 1)结合等离子体电解渗硼和微弧氧化技术,成功在纯镁表面制备得到了PEB+MAO 复合膜,探索出一种未来有望应用在镁合金上的新型复合膜制备方法,以进一步提高镁合金的耐蚀性和承载能力。 2)PEB 预处理既可以提供良好的微观组织结构,以增大PEB+MAO 复合膜的厚度,提高其致密性,又可以提供预先设计化学成分的预处理表面,以在PEB+MAO 复合膜中获得性能优异的SiB6新物相。PEB 预处理会显著影响PEB+MAO 复合膜的厚度、致密性及成分。 3)PEB+MAO 复合膜的耐蚀性整体优于单一PEB 改性层和单一微弧氧化膜,特别是,PEB+MAO复合膜可以为纯镁基体提供相对较长时间的耐蚀性保护。 4)建立了反映PEB 表面改性层的生成机理以及PEB+MAO 复合膜的形成过程的物理模型。 5)PEB 表面改性层和PEB+MAO 复合膜的制备均使用同一台设备,方便控制,操作简单,且均在液相环境下处理,对复杂工件友好,易于实现工业应用。

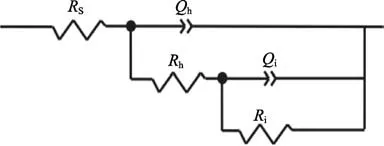

3 结论