圆刀片刃口磨削表面形貌控制研究

2021-07-02姚振强

钱 超,姚振强

(上海交通大学机械与动力工程学院,上海 200240)

0 引言

硬质合金薄壁盘型刀片广泛用于分切纸张、纤维、橡胶和皮革等自动化加工过程[1]。刀具的主要材料为亚微细WC-Co硬质合金,其WC晶粒粒度在0.5~0.81 μm之间。具有较好的机械性能,刃面主要采用金刚石砂轮进行磨削加工,加工时磨削工艺对工件表面和刃口的质量影响较大[2-3]。特别是对于锋利的刃口,在磨削加工时,容易产生微观缺陷[4]。由于加工刃面较宽,工件磨削加工时,磨粒在工件表面的切削密度不均匀引起工件在径向的粗糙度和表面形貌相差较大[5],另外,工件接触弧长在磨削加工历程中变化较大将引起刀刃粗糙度不均匀。不均匀的刃面微结构严重影响刀片的加工精度及使用寿命[6]。

超细硬质合金磨削加工过程中,随着砂轮粒度和切削深度增大,材料去除方式由塑性去处向脆性断裂转变[7]。Gao P研究了微观磨削下的硬质合金的刃口的损伤机理,发现刀具刃口产生了微坑和微裂纹等损伤,且最大边缘损伤厚度随Co粘接剂含量和WC晶粒的尺寸增大而增大[8]。Sun H Q 利用不同的划擦方式对硬质合金进行单磨粒划擦实验,发现平行划擦方式和交叉划擦方式对硬质合金表面结构、粗糙度和材料去除率影响较大[9]。Zhang Q研究了高速磨削下的刃面形貌及表面质量的不均匀状态,对于直径较大的工件,切削点密度的不同和接触面积不同,将导致材料去除率变化,最终导致不同径向位置的表面光洁度不均匀[10]。

上述研究系统的研究了硬质合金磨削的材料去除机理和表面质量影响因素,研究集中在局部微观形貌和单磨粒划擦分析,没有考虑到刀片加工的工艺和尺度效应,本文针对圆刀片磨削中表面粗糙度和形貌不均匀的问题,建立了切削表面纹理与切削工艺参数的数学关联模型,提出一种改进的单区域磨削方案,对比了单区域和多区域磨削对表面的影响,研究两种加工方案的表面质量随砂轮粒度变化规律,验证了单区域磨削方法在提高圆刀片表面质量方面的有效性。

1 圆刀片结构、材料及磨削工艺

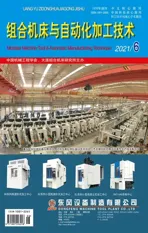

圆刀片根据不同的加工需求,存在多种尺寸规格,其厚度较薄,通常在0.8~2 mm,直径尺寸通常范围在100~300 mm。刀具存在多个刃面需要加工,如图1典型零件所示,圆刀片的大刀刃刃磨角度为0.5°,刃宽为35 mm,大刀刃需要磨削加工刃面较宽。

图1 圆刀片工件图

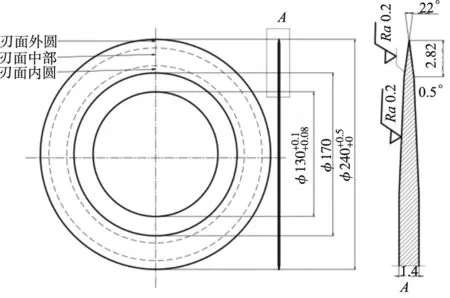

实验工件材料为YG13X WC-Co硬质合金,YG13X为亚微细硬质合金,与普通的WC-Co硬质合金相比,亚微细硬质合金具有跟更高的抗弯强度和硬度,耐磨性和抗氧化性也有显著提高。

表1 YG13X硬质合金机械性能表

圆刀片磨削加工原理如图2所示,利用碗状砂轮端面加工刃面,砂轮主轴提供砂轮进给Vs,工件主轴转动提供工件进给Vw,砂轮沿着导轨移动提供切深进给a,其中工件转台转动实现刃角定位。

图2 圆刀片磨削原理图

刃面采用端面磨削的方式进行加工,磨削方向为顺磨,可有效减小磨粒的磨损和磨削载荷,砂轮为树脂结合剂金刚石砂轮,碗装砂轮的端面为加工面,具体的磨削参数如表2所示。

表2 磨削加工参数表

2 加工试验台及测量设备

实验台为德国德马吉DMU 70V五轴立式加工中心,如图3所示。碗状砂轮安装在电主轴上,由直驱电机提供工件进给,通过调整工件平台的角度实现刃磨角度调整,试验台如图3b所示。

(a) 德玛吉 DMU 70V (b) 实验砂轮和工件安装图图3 圆刀片加工试验台

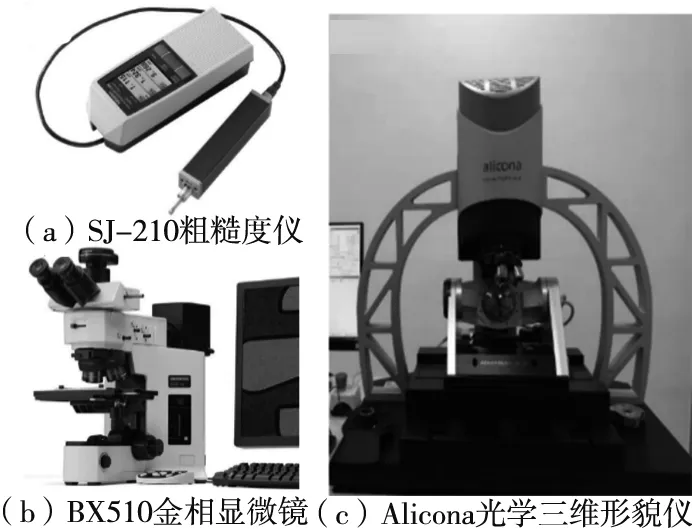

对于加工表面,采用SJ-210粗糙度仪对表面粗糙度进行测量,取样长度为2.5 mm。利用BX510金相显微镜对表面纹路进行观察,放大倍数X200倍。表面形貌采用Alicona光学三维形貌仪进行测量,测量设备如图4所示。其横向测量精度为0.64 μm,垂直测量分辨率为20 nm。

图4 测量设备

3 表面质量不均匀现象

用80#砂轮对圆刀片进行磨削试验后,对工件表面进行粗糙度测量,在圆刀面的刀刃外圆、刃面中部和刃面内圆(图1)三个位置分别测量径向和切向的工件粗糙度,发现工件在刃面不同部位出现粗糙度表现差异较大。测量结果如图5所示,刀片在端面加工方式中,刃面的切向粗糙度大于径向粗糙度。在切向方向,线粗糙度由外而内减小,且粗糙度变化较大,对于径向粗糙度则表现的比较均匀,由外而内变现为增加的趋势。其中靠近内圆位置,粗糙度较大。

图5 80#磨削表面粗糙度变化图

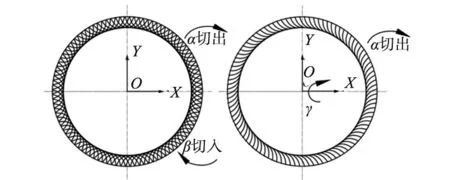

利用金相显微镜对圆刀面三个典型区域进行观察,表面形貌如图6所示,在刀面外圆位置,磨粒的切削轨迹为近似平行径向方向,所以沿切向的线粗糙度大于沿径向的线粗糙度。在中部位置,切削路径为交叉网格,线粗糙度在径向和切向表现为较好的一致性,在刃面内圆部分,可以看出切削路径较为密集,由于刃面角度的存在,内圆位置的切削量及切削压力水平较低,所以该位置粗糙度较低且在径向和切向保持较好的一致性。刀具表面在径向不同位置的粗糙度和表面纹理表现为较大的差异。

(a) 刃面外圆 (b) 刃面中部 (c) 刃面内圆 图6 金相显微镜下刀片双区域磨削表面形貌图

4 双区域磨削运动学模型

为了研究圆刀片刃面表面质量和纹理差异形成原因,对圆刀片大刀刃加工采用端面磨削加工方式进行运动学分析,由于刀刃加工角度较小,计算单颗磨粒A对工件表面的切削轨迹时,近似认为砂轮主轴和工件主轴平行,工件与砂轮相对运动模型如图7所示,在垂直砂轮主轴平面内,其中工件转动轴O1,砂轮转动轴为O2,工件和砂轮中心距离e=|O1O2|,R为砂轮半径,假设砂轮坐标系OX1X1为绝对坐标系,工件坐标系为OX2X2为相对坐标系,研究砂轮上单个磨粒对工件的运动轨迹,固定坐标系OXY,其中工件转动速度为Vw,砂轮转动速度为Vs,经过时间t之后工件转角为θ1,砂轮转动角度为θ2。

图7 原刀片磨削运动模型图

由相对坐标系可知:

(1)

(2)

(3)

(4)

(5)

(6)

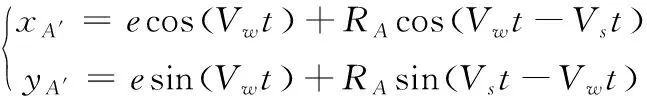

推出磨粒A磨削轨迹坐标:

(7)

工件一个周向进给周期内,α和β区域磨削点运动轨迹如图8所示。

图8 双区域磨粒运动轨迹图

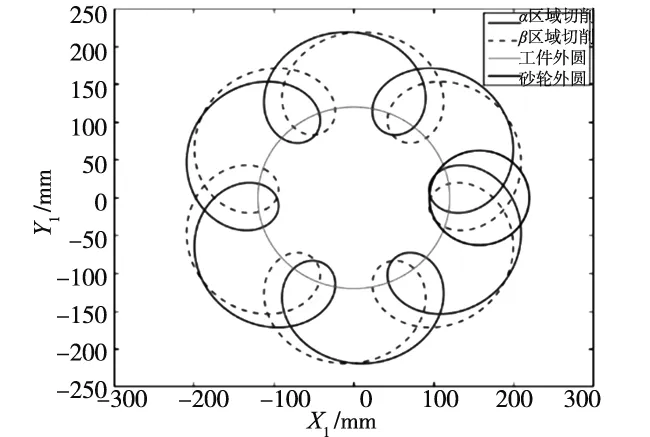

对图8中工件上的运动轨迹进行提取,得到实际磨削切削路径形成模型如图9所示。在同一次磨削周期中,有两个磨削接触面同时参与磨削,其中α磨削区域磨粒由内而外切削,β磨削区域由外向内切削,对加工表面进行两次不同方向的交叉磨削。对双接触区加工工件,靠近刃面外圆位置,切削路径近似与刀片径向平行,但在刀刃中部形成交叉状网格,砂轮和刀片在刃面内圆相切,内圆表面的切削路径近似与径向垂直。形成了刃面外圆、中部和内圆典型的磨削纹理。

图9 多区域与单区域磨削表面纹理形成模型

5 单区域磨削方法

由于不均匀的粗糙度和表面纹理会导致不一致的磨擦性能,影响刀具的切削性能和使用寿命,基于双区域磨削方法上提出一种单区域磨削的磨削方案,在原先双区域磨削的基础上,将工件沿图9b中X轴转动一个微小角度γ,使得原先双加工区域变为单加工区域。只保留对加工表面进行α区域的切出,避免对加工表面进行交叉磨削。

对圆刀片工件进行单区域磨削试验,加工后的表面如图10所示,加工面各位置的磨粒的切削路径基本保持平行,整个刃面切削路径具有较好的一致性。

(a) 刃面外圆 (b) 刃面中部 (c) 刃面内圆 图10 金相显微镜下刀片单区域磨削表面形貌图

由于刃面切削路径方向变化,单方向测量局部粗糙度Ra来表征工件的表面质量存在较大的误差,面粗糙度Sa参数则可以很好的避免切削方向带来的影响,可以对局部的表面质量进行评估:

(8)

其中,Zij是物体表面区域轮廓采样点到基准平面的距离,M、N分别为评定区域中相互垂直两个方向上的采样点数。它表示区域形貌的算数平均偏差。利用Alicona光学三维形貌仪对单区域和多区域磨削的面粗糙度进行测量。

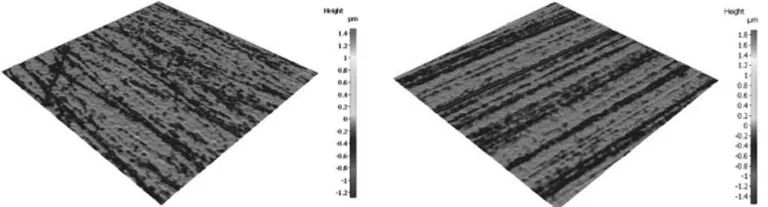

如图11所示,对于单区域和双区域磨削的刃面不同的部位的面粗糙度表现的差异较大,其中单区域磨削的面粗糙度大于双区域磨削的面粗糙度,但是单区域磨削在整个刃面的面粗糙变化较小,表面一致性表现的较好。对双区域磨削,虽然其具有较低的面粗糙度,但是面粗糙度在径向方向的变化较大,其中刃面外圆面粗糙度最高,刃面中部和刃面内圆的面粗糙度较低,整体刃面的差异较大。

图11 单区域切削与多区域切削面粗糙度变化

由上可知,单区域磨削相较于双区域磨削具有更好的表面一致性,但两者的粗糙度都出现了不同位置的差异性,为了进一步评价单区域磨削和双区域磨削对表面质量的影响,利用Alicona三维光学形貌仪对刃面不同位置表面形貌进行测量。

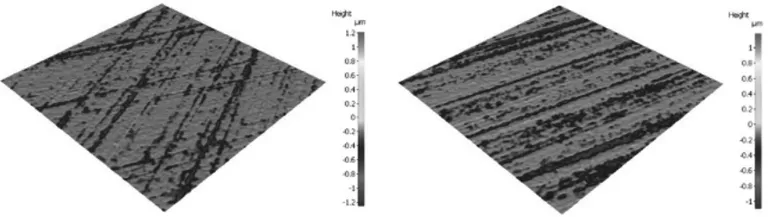

由三维形貌图12可知,双区域磨削表现为更为复杂的切削路径,靠近刃面外圆,切削深度最大,刃面中部变现为交错的网格纹路,存在较多高点,而内圆则表现为平行于切向的纹路,主要切削路径的间隔为近似为砂轮的磨粒的间隔,磨粒密度对双点磨削表面有较大影响,对于单区域磨削,由三维形貌可知,内圆的切削深度较大,外圆的切削深度较小,磨削路径的密度远大于砂轮磨粒的密度,表面形貌主要由多次平行切削共同作用形成。

6 切削点密度对表面质量的影响

由上一节可知磨粒密度对于双区域和单区域磨削表面形成有较大的影响,为了研究砂轮的切削密度对工件的表面质量的影响,利用80#、150#、280#和1200#树脂金刚石砂轮分别对圆刀片进行磨削实验。其中80#、150#、280#磨削为粗加工实验,由毛坯件直接加工至目标尺寸。1200#砂轮主要目的研究的是精加工过程,在280#砂轮磨削的基础上,磨削30 μm切深去除280#磨削加工痕迹。加工完成后,分别测量工件不同位置的面粗糙度和表面形貌。

(a) 双区域外圆 (b) 单区域外圆

(c) 双区域中部 (d) 单区域中部

(e) 双区域内圆 (f) 单区域内圆图12 80#磨削刃面三维形貌图

结果如图13所示,对于单区域磨削,磨削刃面的面粗糙度随砂轮粒度的减小而减小,对于刃面不同位置,面粗糙度在径向的波动较小,整个刃面的一致性表现的较好。双区域磨削结果如图14所示,相对单区域磨削,整体的面粗糙度较低,但在刃面径向波动较大,刃面面粗糙度差异明显,尤其对于1200#砂轮的精加工,砂轮粒度对于刃面面粗糙度的的差异性影响加剧,原因是由于双区域磨削方式会对已加工表面中部进行反向的二次磨削,此时交叉的磨削路径会降低表面的面粗糙度。随着砂轮粒度的减小,单区域和双区域磨削的面粗糙度差距逐渐减小,但是单区域磨削表现为更好的表面一致性和表面形貌。

图13 单区域切削面粗糙度变化 图14 双区域切削面粗糙度变化

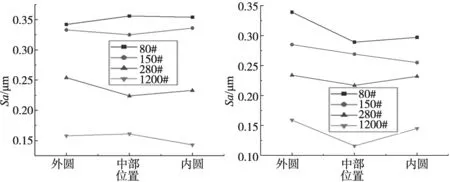

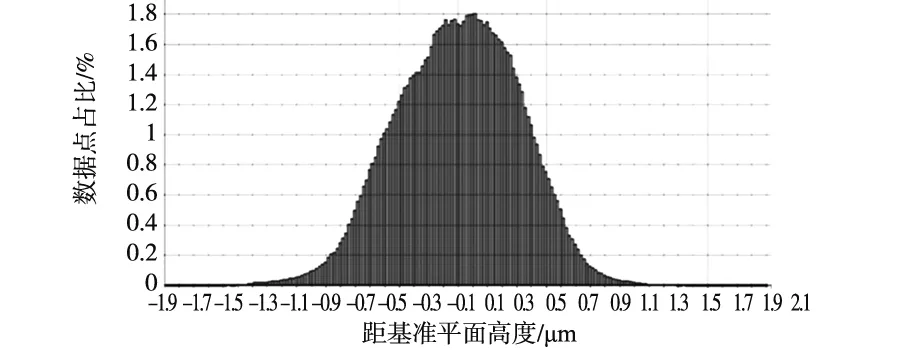

调平被测量表面后,定义平面的基准高度为0,对于磨削表面的测量点进行高度统计,统计的结果如图15所示,发现高度分布变现为较好的正态分布特性,其中φ(Z)为高度为Z的高度点占所有数据点的百分比。

(9)

图15 单区域磨削面高度统计

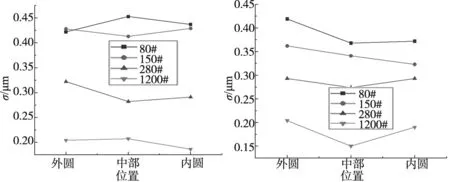

但是对于不同的磨削表面的,其高度分布的均方差值σ变现为较大的差异, σ值可体现为表面高度的集中程度,σ越小表面的高度集中在基础平面附近,由图16和图17 可知,单区域磨削在砂轮粒度较大时,表面高度分布较为分散,存在较多极值,表面质量劣于双区域磨削,但随着砂轮的粒度减小,这种差异逐渐减小,在1200#时,在外圆和内圆位置,均方差值基本一致,但是双区域磨削在刃面中部出现σ值较低的状况,表面不均匀性明显。

图16 单区域磨削刃面均方差σ变化 图17 双区域磨削刃面均方差σ变化

7 结论

本文建立的运动学模型揭示了切削表面纹理与切削工艺参数的关系,提出的单区域磨削可有效避免圆刀片表面质量不均匀的问题,最终可得到结论如下:

(1)圆刀片双区域磨削的表面形貌沿径向有明显的差异,单区域磨削刃面整体切削纹路保持平行。 (2)单区域磨削的面粗糙和测量点高度整体分布均匀。而双区域磨削在刃口和内部边缘处粗糙度较大,刃面中部粗糙较小,径向不同位置差异较大。

(3)随着磨削粒度减小,单区域磨削和双区域磨削的面粗糙度差异减小,单区域磨削表面粗糙度在不同位置表现出较好的一致性,精加工阶段,采用单区域磨削加工,可有效的提升硬质合金圆刀片的表面质量。