副井井口自动化运输系统研究

2021-07-02李慧

李慧

(华亭煤业集团有限责任公司, 甘肃 华亭 744100)

0 引言

煤矿副井罐笼井口运输环境较复杂,运输系统主要通过人工控制,甚至采用人力推车方式,不仅耗费大量人力、物力,运输效率低,安全性也难以保障。

华亭煤业集团有限责任公司(以下简称华亭煤业)副井罐笼井口2台电机车采用人工就地挂接车厢、扳道、开车等操作方式,无法进行自动及远程控制,且无保护设施。为提高井口运输自动化程度和安全水平,采用惯性测量、PLC、电磁铁连接等技术,设计了一种副井井口自动化运输系统,实现了轨道运输、车厢挂接、翻车卸载的自动化控制,减少了操作人员参与度,提高了井口运输效率和安全性,为副井井口的无人化推进奠定了基础。

1 副井井口运输工艺及控制目标

1.1 运输工艺

华亭煤业副井罐笼井口运输设备包括轨道电机车、道岔机、翻车机、矿车车厢等,如图1所示。

图1 副井井口运输工艺Fig.1 Transport techniology in auxiliary shaft pithead

车厢从罐笼下罐后,由人工对运输物料分类,根据物料不同设置电机车运行路线。当运输物料为矿石时,由1号电机车在a点挂接车厢,沿轨道运行至2号道岔机处换道岔,运行至b点与车厢脱钩,由2号翻车机对车厢完成翻车操作。之后1号电机车挂接空车厢并经3号道岔机处换道岔运行至c点脱钩,返回起点a。2号电机车由e点出发,经4号道岔机处运行至c点挂接车厢,将其推拉至d点脱钩,之后回到e点。

当车厢运输物料为废石时,由1号电机车在a点挂接车厢,经1号道岔机处运行至f点脱钩,由1号翻车机对车厢完成翻车操作。之后1号电机车运空车厢至c点脱钩,返回起点a。2号电机车运行至c点挂接车厢,推拉至d点脱钩,之后回到e点。

1.2 控制目标

副井井口自动化运输系统设计目标是实现电机车无人驾驶、车厢自动挂接及脱钩、自动卸矿、行人避让、保护、监控等功能[1],保障设备及行人安全,提高运输效率。

电机车控制:具有无线信号收发功能,可无线传输电机车电流、电压、速度等数据,接收道岔动作、路线选择、刹车、加减速等信号;刹车系统改造为自动气动式或液压式,提高刹车性能;具有前方障碍物检测功能,遇行人、障碍物时可鸣笛报警或停车;具有定位功能。

运输路线控制:根据电机车设定的运行路线,可对沿途道岔自动扳道;可自动设定电机车行驶路线;电机车到达岔口时有红绿灯指示;电机车到达弯道、岔口等特殊地点时可鸣笛报警、减速;电机车可根据不同路线自动调整速度;有信集闭功能。

电机车与车厢脱挂钩控制:电机车可自动定点与车厢脱挂钩;具有车厢精确定位功能(定位精度小于10 cm),避免车厢脱挂钩不到位,导致翻车机卸物料时发生事故。

道岔机控制:根据运输物料自动完成扳道控制;实时监测和上传道岔机状态信息。

翻车机控制:具有翻车机速度及位置控制功能;可根据控制信号自动翻转;在上下车前,翻车机轨道与地面轨道自动对平。

安全监视:可对重点位置(连接点、断接点、道岔等)进行检测与监控,保障电机车安全运行;可实现运输系统相关参数的实时显示。

2 系统组成

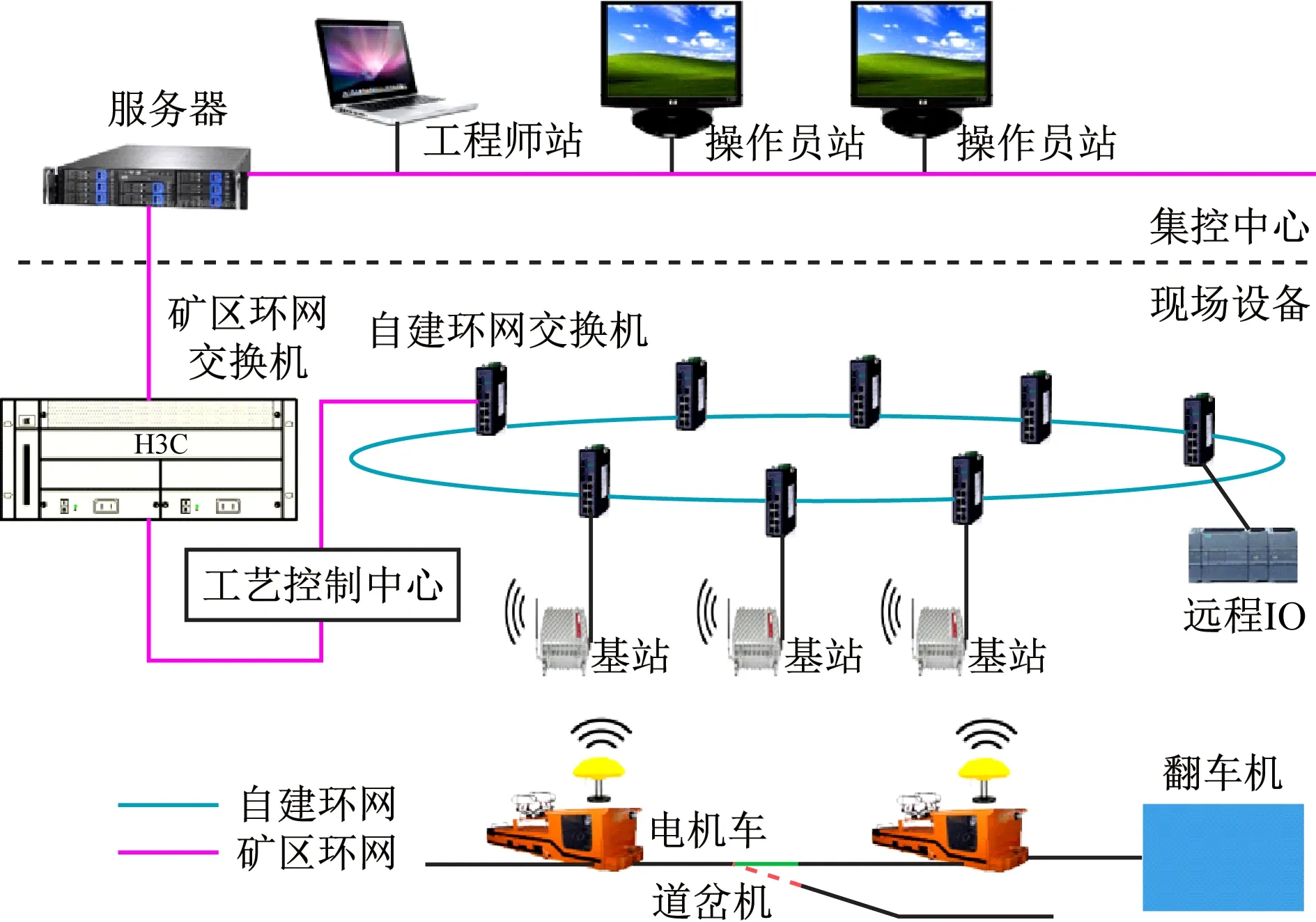

副井井口自动化运输系统主要由集控中心、工艺控制中心、传输网络、远程控制分站(包括道岔机控制分站、翻车机控制分站)、移动控制分站等组成,如图2所示。集控中心是系统的控制核心,其设置服务器、工程师站和操作员站,可监测运输设备运行状况,发送控制指令。工艺控制中心采用贝加莱X20型PLC[2],完成井口运输工艺控制。传输网络基于矿区环网建立井口运输环网,将无线基站、远程IO(连接远程控制分站)等接入环网,完成集控中心与控制分站的数据传输。移动控制分站采用X20型PLC,安装在每台电机车上,可实现远程和就地控制电机车。电机车上安装无线网桥,可与无线基站通信。

图2 副井井口自动化运输系统组成Fig.2 Composition of automatic transport system in auxiliary shaft pithead

3 系统关键技术

3.1 电机车定位

副井井口自动化运输系统采用惯性测量与RFID(Radio Frequercy Identification,射频识别)信标相结合的方式实现电机车定位[3-5],避免了传统位置编码器定位方式的安装问题及电机车打滑引起的定位误差。

采用高精度惯性测量单元PA-IMU-300,通过RS422接口接入移动控制分站。PA-IMU-300使用简便,无需特别配置附加功能,上电后2 s左右即可通过RS422接口向移动控制分站发送加速度、方位角等数据。移动控制分站根据PA-IMU-300测量的加速度和方位角,采用EKF(Extended Kalman Filter,扩展卡尔曼滤波)算法计算出电机车运行距离和方向,并结合轨道近似曲线方程计算电机车在运输轨道上的具体位置。

设置PA-IMU-300采样频率为100 Hz,电机车初始位移s0=0、初速度v0=0、初始加速度a0=0。根据牛顿运动定律,求解电机车在第n个采样点处的运动速度vn和位移sn:

(1)

(2)

式中:f为采样频率;an为第n个采样点处的电机车加速度。

将电机车运行轨道分为若干段,将每段近似为直线或曲线,得到对应的直线方程(式(3))和曲线方程(式(4))。

(3)

(4)

式中:(Xn,Yn)为电机车在第n个采样点处的坐标;θ为直线的倾斜角,θ=arctank,k为直线斜率,可实际测量得到;R为曲线(近似圆)半径,可现场测量得到;ω为电机车转过的角度,ω=(sn-s0)/(2πR×360)。

根据式(3)、式(4)可得电机车位置(Xn,Yn)。另外,在运输轨道道岔上方安装RFID信标,在电机车上安装射频读卡器,实时读取信标位置。当电机车通过RFID信标时进行位置校正,实现位置同步,进一步优化电机车定位。电机车位置可实时显示在集控中心上位机监控界面。

3.2 电机车自动挂接车厢

3.2.1 车厢挂接方式

根据副井井口运输工艺,罐笼每次上提2节车厢到井口,电机车需在指定位置完成对车厢的自动挂接、脱钩和运输。

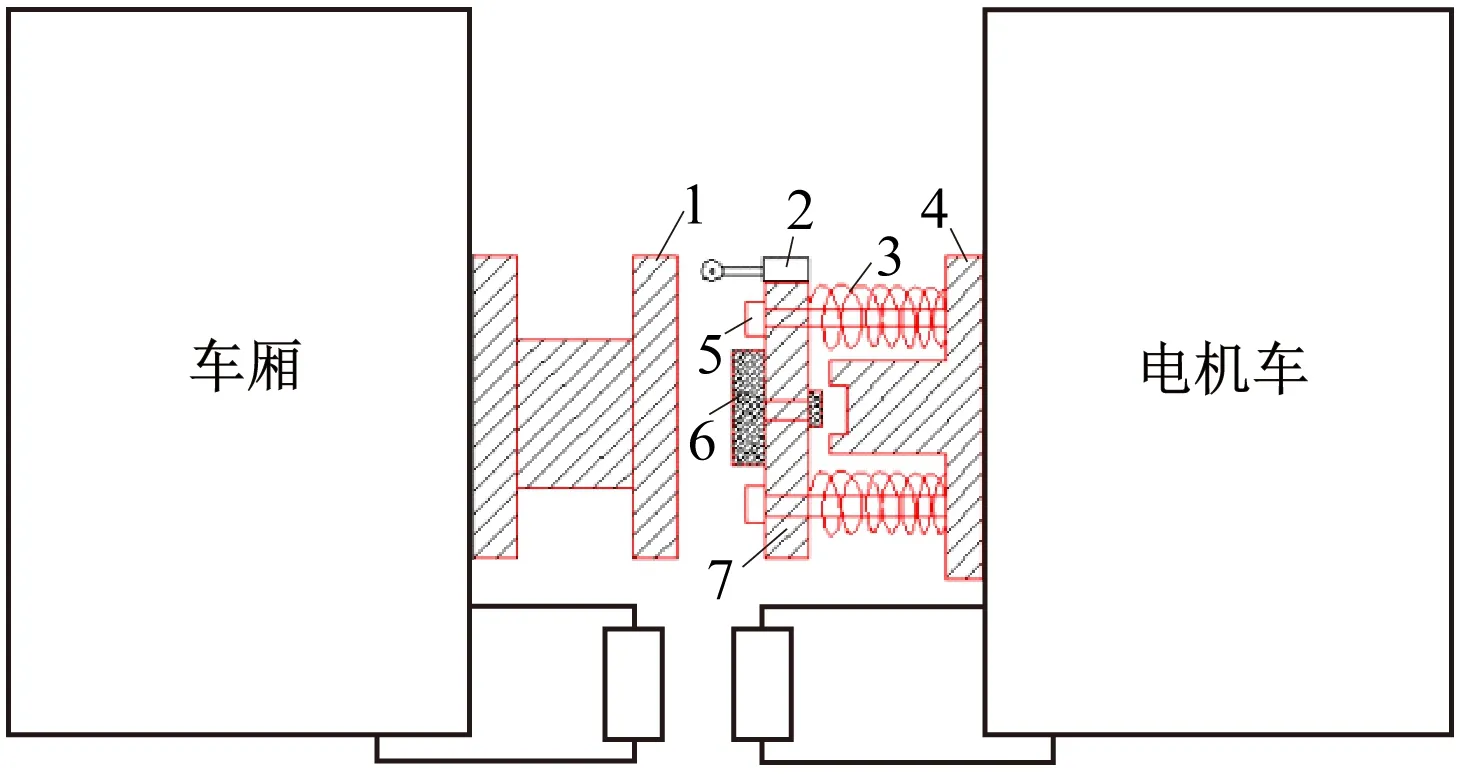

电机车与车厢挂接采用电磁铁连接方式[6]。在电机车车头一侧安装盘型电磁铁,车厢侧安装触吸板,通过电磁铁粘连触吸板实现连接,如图3所示。

1-触吸板;2-碰撞开关;3-弹簧;4-支撑板;5-伸缩螺杆;6-电磁铁;7-磁铁体。图3 电机车与车厢挂接示意Fig.3 Coupling between electric locomotive and carriage

当电机车接收到挂接车厢指令后,系统控制电机车前进。当电机车接近车厢时,碰撞开关被触动,触动信号发送给移动控制分站,控制输出电磁铁带电。电机车继续进车时,电磁铁与车厢触吸板紧密相吸,实现电机车与车厢连接。

弹簧在电磁铁与车厢触碰过程中起缓冲作用。当电磁铁与车厢触吸板继续挤压时,电磁铁背板与支撑板接触,实现推车。

电机车拉车厢时,电机车向前,电磁铁紧密吸附车厢触吸板(碰撞开关保持实时检测状态),伸缩螺杆受力连接磁铁体与支撑板,拉动车厢前进。

3.2.2 电磁铁选型

电磁铁选用吸盘式,其在通电状态下产生强劲吸附力,可对被吸附物体起连接或移动作用,广泛用于自动化生产线上的分拣机器、机械手等进行材料或产品输送,使用方便、可靠,且可实现远程操作。

根据系统设计要求,电机车需1次推拉2节车厢。2节车厢载重后总质量约为4 t,在轨道上拖动需1.2 kN左右的力。电机车可提供DC24 V电源。因此,选用某厂家D200/63型电磁铁,其直径为25 cm,最大保持拉力为2 kN,电压为DC24 V,功率为80 W,满足系统要求。

3.3 自动扳道

电机车进入自动扳道区域后,系统检测道岔位置,若电机车需要变轨道运行,则通过该位置的道岔机控制分站将道岔状态发送给工艺控制中心。工艺控制中心判断是否满足扳道条件,若是则发出扳道指令,控制道岔机扳道,否则令电机车进入等候区,待满足扳道条件后扳道。

根据运输物料不同,1—4号道岔机对相应道岔扳道。道岔机上安装扳道检测开关,实时检测扳道是否到位[7],并对电机车运行进行闭锁[8],保证其安全性。电机车运行状况及道岔状态均可通过传输网络发送至集控中心和调度室,供操作人员查看。

3.4 自动翻车

系统采用转筒翻车机,其由变频器驱动,翻转角度通过绝对值编码器实时检测[9]。翻车机翻车速度、保护及到位状态由翻车机控制分站(PLC)检测和控制,如图4所示。当电机车到达翻车机处准备卸物料时,PLC发出允许卸载信号,电机车推动车厢进入翻车机轨道,翻车机检测到车厢到位后,向电机车发送到位信号,电机车停止运行并自动与车厢脱钩。之后电机车向翻车机发送卸载信号,翻车机执行卸载程序,之后自动对平位置,并将完成卸载信号发送给电机车。电机车自动挂接车厢后将车厢拖出。

图4 翻车机控制示意Fig.4 Tipper control

翻车时,PLC实时检测绝对值编码器输出值。该值在单位时间内的变化率随给定翻车速度而线性变化,因此通过该值可获取翻车速度。当变频器失速或发生断轴、连接轴脱离等情况时,编码器输出值不等于变频器输出值,如果轴完全断开,则编码器输出值变化率为0。此时将启动PLC保护程序[10],关断电动机抱闸,停止变频器输出,使翻车机紧急制动。

4 系统应用

系统在华亭煤业投运以来,运行良好,减少了人员投入,提高了副井井口运输效率和安全性。系统运行数据可实时传送至井口调度室和集控中心,供远程监控人员查看,提高了井口运输调度能力和效率。电机车运行监控界面如图5所示。

图5 电机车运行监控界面Fig.5 Monitoring interface of electric locomotive runnning

5 结语

副井井口自动化运输系统综合运用惯性测量、RFID信标定位、电磁铁连接、无线通信、PLC等技术,实现了副井井口运输系统的自动化控制,提高了运输效率,减少了人工投入,实现了老矿区人力资源型向经济技术型转变,对实现无人化矿山具有现实意义。