乳状液稳定性影响因素及其分子动力学模拟研究进展*

2021-07-02王志华许云飞戚向东刘晓宇洪家骏

王志华,许云飞,戚向东,刘晓宇,洪家骏

(1.东北石油大学提高油气采收率教育部重点实验室,黑龙江大庆 163318;2.东北石油大学黑龙江省石油石化多相介质处理及污染防治重点实验室,黑龙江大庆 163318)

0 前言

作为原油矿场加工的核心,油水分离占据着重要位置。然而,以乳状液为普遍存在形式的油水体系的性质因受原油组成、水相组成及外部环境等影响而复杂多变,充分理解油水乳化稳定行为一直是保障和促进油田地面生产系统中原油脱水及污水处理工艺技术开发与高效运行的关键。特别地,随着三次采油化学驱技术的推广实施,驱油剂中的聚合物、表面活性剂、碱等的应用在有效提高原油采收率的同时[1-2],其在采出液中会作用于油水界面而不同程度地影响油水乳化稳定性[3-5]。多层面揭示、表征原油乳状液的稳定机制是开发高效破乳剂、设计高效破乳工艺、实现油水高效分离的关键。为此,本文归纳了宏观尺度研究油水乳状液稳定性的影响因素,考虑分子动力学模拟因具有微观结构表征优势而成为揭示相间界面作用的一种重要方法,论述了分子动力学模拟在研究油水界面稳定机制方面的进展,介绍了模拟与数据分析软件及模拟过程的可视化表征,形成了从微观尺度表征油水界面膜厚度、分子在油水界面的排列聚集行为及油水界面稳定程度的认识,结合分子模拟对象多样化、势函数描述精确化及模拟智能化的发展趋势,提出了今后分子动力学模拟方法在油水乳化与破乳分离领域的研究应用方向,对于丰富油水乳化与破乳理论、促进复杂乳状液分离技术的开发与应用具有积极意义和参考价值。

1 乳状液稳定性影响因素的宏观描述

原油乳状液是一种复杂的分散体系,影响其稳定性的因素既有原油自身性质,又有例如水相性质、老化等[6-7]。针对原油中极性组分及水相组成对乳状液稳定性影响的问题,以实验手段为主进行界面作用机制的宏观描述是长期以来的普遍做法,也形成了一些揭示油水界面行为的共性认识。

1.1 原油相组成性质

(1)沥青质。沥青质作为复杂化合物,具有较强的亲油性,良好的乳化能力,易吸附于油水界面,增加油水界面膜强度[8]。已有研究发现,沥青质中的羰基、氨基与羟基等形成氢键,使得沥青质分子更易吸附于油水界面膜上,阻碍液滴的聚并[9]。Chen 等[10]认为原油乳状液稳定性与沥青质浓度存在联系,界面吸附的沥青质不但阻碍液滴聚结,还会在液滴分离过程中诱导界面黏附。

(2)胶质。原油中胶质与沥青质具有相似的结构,但胶质的相对分子质量较小,能以真溶液形式存在于原油化合物中[11]。陈玉祥等[12]研究发现胶质、沥青质在原油乳化过程中存在协同作用,且当乳状液中沥青质质量分数为0.5%,胶质质量分数为4%时的稳定性较好。Andersen 和Birdi[13]发现胶质分子可被沥青质吸附,从而改变沥青质的胶束形态,所形成新的胶束体积要比纯沥青质胶束体积小,这种协同作用能够增加沥青质的溶解度,阻止其聚集沉淀,使得胶束更易吸附于油水界面而增强乳状液稳定性。

1.2 水相组成性质

(1)表面活性物质。在油水体系中的表面活性剂会降低界面张力,形成界面膜,且随剂量增大其在界面排列的紧密程度增加,但当表面活性剂浓度达到临界胶束浓度(CMC)时,表面活性剂加量继续增大时表面张力不再降低,表面活性剂形成胶束。王顺等[14]研究了甜菜碱表面活性剂对水包油型乳状液稳定性和表观黏度的影响,结果发现在一定的碱浓度条件下,随着表面活性剂用量的增大,体系的稳定性增强。刘鹏[15]在提高稠油采收率实验中,表征了不同表面活性剂所制备稠油乳状液的稳定性。Tambe 和Sharma[16]制备了一种高效的双亲乳化剂,并利用二氧化碳进行激活,使水包油型稠油乳状液更容易生成,且稳定性更好。

(2)高分子聚合物。宗华[17]等研究了部分水解聚丙烯酰胺(HAPM)存在对孤岛原油乳状液的影响,发现聚合物的存在使油水界面张力升高,同时还增大了油水间的界面剪切黏度,增加了液滴表面的Zeta 电位。Meller 与Stavans 等[18]认为聚合物能够增加原油乳状液的界面膜强度,阻碍油滴的聚并。缪云展[19]研究了水解聚丙烯酰胺的相对分子质量对原油乳状液稳定性的影响,发现只有当聚合物相对分子质量大于114 万时,聚合物才会对原油乳状液稳定性产生显著影响。相比于表面活性剂,聚合物对原油乳状液稳定性影响的研究相对较少,但形成的认识近乎一致:聚合物吸附于油水界面,增加界面膜强度与厚度,导致液滴聚并困难,增强原油乳状液的稳定性[20-21]。

2 分子动力学模拟方法及结果表征

尽管大量宏观尺度的研究描述了相间界面作用,并不断发展了油水乳化与稳定理论,但从微观尺度探究油水界面行为及影响仍具有必要性和实践意义。起源于20世纪50年代的分子动力学模拟(Molecular dynamics,MD)方法以经典力学、量子力学、统计力学为基础,可以描述各种复杂结构在不同条件下的物理变化过程,优点在于系统中的各粒子运动按照牛顿动力学定律进行描述,精确度高,可利用计算机数值求解得到分子体系的相轨迹,同时还能获得系统的动态和热力学资料,并统计体系的结构特征与性质[22-23]。

2.1 分子动力学模拟过程

(1)体系构建。分子动力学模拟的第一步就是搭建合适的模拟体系[23]。目前很多模拟软件如Materials Studio[24]和Gromacs[25]等都可以用来构建初始模型,构建过程中还要选择合适的力场参数、系综和边界条件。考虑建模时会由于分子的堆积而可能产生重叠、相互交叉等问题,构建的初始模拟体系在进行模拟计算前,还需用能量最小化方法对构象进行优化,以减少不合理构象产生[25]。

(2)模拟计算。在开始模拟计算时,先设定一定条件的初始状态,即所有粒子的初始位置、初始速度和所受的作用力,然后求解运动方程,得到另一时刻粒子的空间位置、速度和加速度,进而统计整个模拟体系内所有粒子的运动轨迹,直至体系性质达到稳定[26]。普遍认为当整个体系的结构及能量、温度、压力等热力学参数不再随时间变化,或者变化幅度范围在5%以内时,即达到平衡稳定状态[27]。目前成熟的分子动力学模拟软件是拥有完善用户界面、强大计算引擎和数据处理工具的大型集成通用软件平台,如Materials Explorer、Materials Studio[24]。还有一类专注于计算的软件平台可供选择,其以单独的程序形式作为分析工具,用户通过自行建立一个脚本文件来设置各种参数、控制计算程序的运行,如Gromos、Gromacs、Thinker、Amber、Charmm及NAMD等。另外,还有一些开源软件,包括Lammps、DL_POLY、IMD、MD++及XMD等[28]。

(3)模拟过程可视化。将模拟计算数据转换并进行交互处理,可视化分子动力学模拟过程是计算环节的一项关键[28]。除了基于前述大型集成通用软件平台,通常借助VMD、AtomEye、OVITO、Py-Mol、Raster3d 及RasMol 等第三方可视化软件平台对模拟过程及结果进行可视化处理。

(4)数据分析。分子动力学模拟的最后一步是对系统达到平衡后得到的数据进行分析,基于系统中所有粒子在每个时间点的位置和速度信息,也就是所谓的运动轨迹,从轨迹文件中提取热力学和统计学信息,进而收集找出与研究对象问题相关的信息进行处理、讨论分析[26]。同样除了利用前述大型集成通用软件或相关可视化软件平台外,还可引入MDtraj、MD Analysis及Pymol等专门用于对模拟结果后处理和数据分析的软件[29]。

2.2 分子动力学模拟结果表征

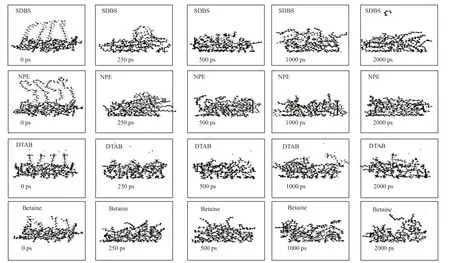

(1)可视化表征。在大多数与分子运动行为有关的分子动力学模拟中,对模拟过程的可视化表征不可或缺。江蓉君等[30]在模拟研究十二烷基苯磺酸钠(SDBS)、壬基酚聚氧乙烯醚(NPE)、十二烷基三甲基溴化铵(DTAB)及十二烷基二甲基甜菜碱(Betaine)等4种表面活性剂在油水界面的作用行为时,可视化表征了4 种表面活性剂对岩心的洗油性能,并提取了每种表面活性剂在0、250、500、1000和2000 ps时的可视化图像,如图1,模型底部为岩石表面区域,上部为水层区域,中间黑色区域为油层,灰色部分代表表面活性剂。从初始状态到500 ps的过程中,表面活性剂SDBS、NPE及Betaine呈现相似的作用规律:初始状态下表面活性剂分子亲油端部分均插入油相,而亲水端则插入水相,随后亲水端均逐渐聚集,形成一个外部亲油、内部亲水的胶团,并随着模拟的进行,胶团逐渐融入油层。DTAB 则不同,其分子始终保持亲油端插入油相、亲水端位于油水界面之上的形态。

图1 表面活性剂在油水界面作用行为的可视化表征[30]

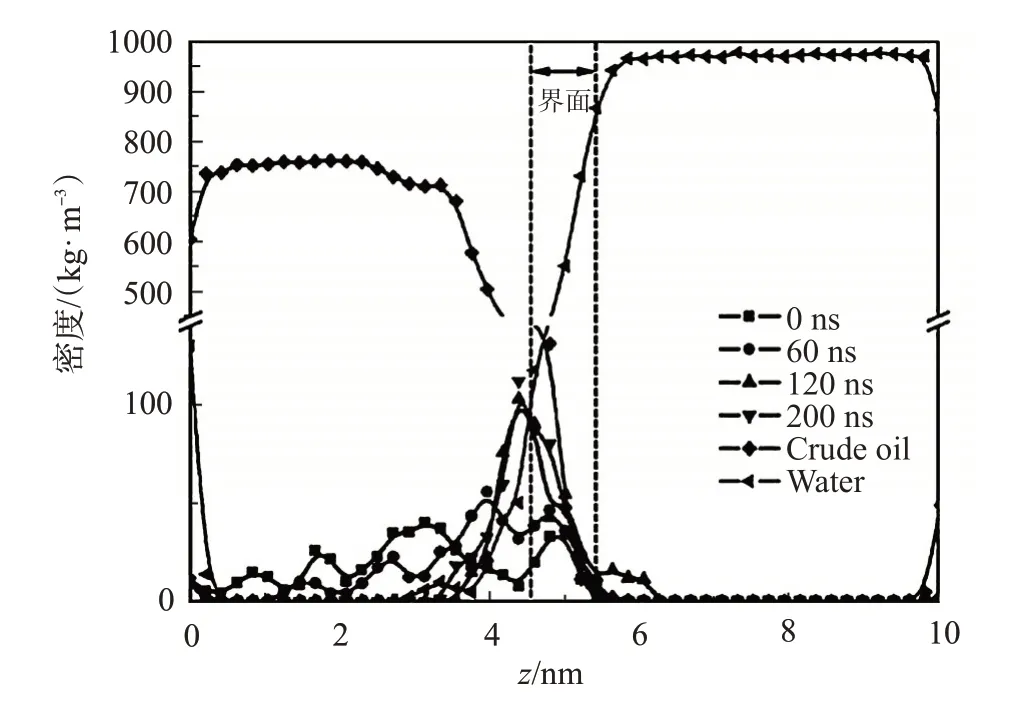

(2)密度分布。通过统计体系在x、y、z方向的密度分布,可得到各方向的密度分布图。以油水乳状液为例,因为相间密度不同,便可从图中明显地识别体系中各相分布情况、平衡构象以及各相之间形成界面膜的层数及厚度。刘梅堂[31]通过构建密度分布发现,表面活性剂在油水界面形成一种较为无序的单层膜形态,对不同表面活性剂体系(HTB-3C、HTB-6C、HTB-9C)油水之间的界面厚度计算结果显示,癸烷/水、癸烷/水/HTB-3C、癸烷/水/HTB-6C、癸烷/水/HTB-9C 体系的界面厚度分别为0.34、1.144、1.286 和1.265 nm。通过分析密度剖面,Gao等[32]揭示了阴离子C5Pe 分子向油水界面靠近的过程,从图2 可以看出,由于油、水的密度不同,在4~6 nm 区间形成有明显油水界面,且自60 ns 开始C5Pe分子有向界面移动的趋势,60~120 ns阶段密度峰值迅速升高,表明有更多的分子向界面处靠近,而120 ns后密度上升幅度趋于平缓,系统达到稳定平衡状态。

图2 油水体系各分子z方向密度分布特征[32]

(3)界面形成能。界面形成能(Interface formation energy,IFE)可以比较各个界面的稳定性[33],以存在表面活性剂的油水乳状液体系为例,界面形成能的计算式为:

式中,Etotal—表面活性剂在界面达到平衡后的总能量;Esur—单个表面活性剂分子的能量;Eoil-water—不存在表面活性剂时油水界面体系的总能量;n—表面活性剂分子的个数。

(4)径向分布函数。与其他液体一样,乳状液的结构可以用径向分布函数(Radial Distribution Function,RDF)来表征[34],径向分布函数gij(r)表示每单位体积内距离目标原子i的距离为r的j原子平均数量,是描述液态和无序体系的基本函数。在径向分布函数图中,若在r范围内存在近程有序,就会出现峰值,峰越尖表明分子间的排列越有序,分子间的联系越强,相互作用方式也越强。Chen等[35]利用径向分布函数揭示了不同磁场强度下蜡分子的聚集程度,随着磁场强度(T)的增加,径向分布函数峰值升高,表明蜡分子聚集程度增加,也就是说磁力的作用使蜡分子间的间距减小,堆积在一起形成了致密结构。

(5)扩散系数。各分子的聚集结构和动力学性质会显著影响油水乳状液体系的微观结构,各分子的聚集特性可由均方差位移MSD(Mean Square Displacement),以及其与模拟时间关联得到的扩散系数(D)来表征[26]:

式中,N—体系中的扩散分子数,微分项—均方差位移与时间的比值。

李开明等[4]通过对比加入有机盐苄苯三甲基溴化铵(BMAB)前后十二烷基苯磺酸盐(SDBS)分子的均方根位移,发现加入BMAB后,SDBS分子的扩散系数明显降低,揭示了SDBS 和BMAB 形成的自组装结构会屏蔽SDBS 分子间的静电作用,使其在油水界面上排列得更为紧密。

3 油水界面行为的分子动力学模拟研究进展

分子动力学模拟在石油领域有广泛应用,20世纪九十年代,Gamba等[36]开创性地采用两层表面活性剂十二烷基硫酸钠(SDS)分子中间夹杂水分子层的“夹层”结构,研究了表面活性剂和水分子之间水化力的性质。Baaden等[37-38]延续性基于分子动力学模拟研究报道了有关磷酸三丁酯(TBP)在油水界面和油水混合物中的微观行为。国内学者先后开展了一系列有关分子热解的动力学模拟研究[39-41],采用分子动力学方法研究了表面活性剂在不同浓度下的聚集形态[39-40],着眼于指导驱油表面活性剂的设计与应用,揭示了表面活性剂的界面行为[44-46],同时,模拟了油水体系中十二烷基苯磺酸钠在不同浓度时的胶团形状、结构大小等演变规律[47]。

鉴于复杂体系模拟的诸多因素限制,目前比较常见的方法是先对复杂体系进行简化,然后针对某若干因素,研究其对体系的作用机制,最后将模拟计算结果与实验结果进行对比分析。例如,李振泉等[48]在用分子动力学方法研究十二烷基苯磺酸钠(SDBS)在油水界面分离中的作用时,把油的组分简化成单一的氯仿,进而发现在无SDBS存在时,油水两相能在短时间内分离达到平衡,形成一个明显的油水界面,而当SDBS 存在时油水分离时间明显增加,SDBS 分子会在界面处有序排列并形成0.8 nm 厚的界面膜。加之SDBS 分子与水分子之间形成氢键,导致界面附近处的水分子的迁移受到抑制,而远离界面处的水分子则具有较强的迁移扩散能力。Gan 等[27]基于简化模型建立了蜡质分子在油、沥青质和水多相体系中所发生相变和胶凝行为描述的分子动力学模拟方法,并考虑水分子、沥青质分子和蜡质分子的相互作用,统计计算了不同弛豫温度、弛豫压力和含水率下沥青质分子的密度、溶解度、扩散系数、径向分布函数和能量的变化,解释了蜡质溶解、扩散和聚集过程的影响机理,模拟结果与George等[49]的实验结果误差小于5%。

3.1 沥青质、胶质作用于界面稳定性的分子动力学模拟研究

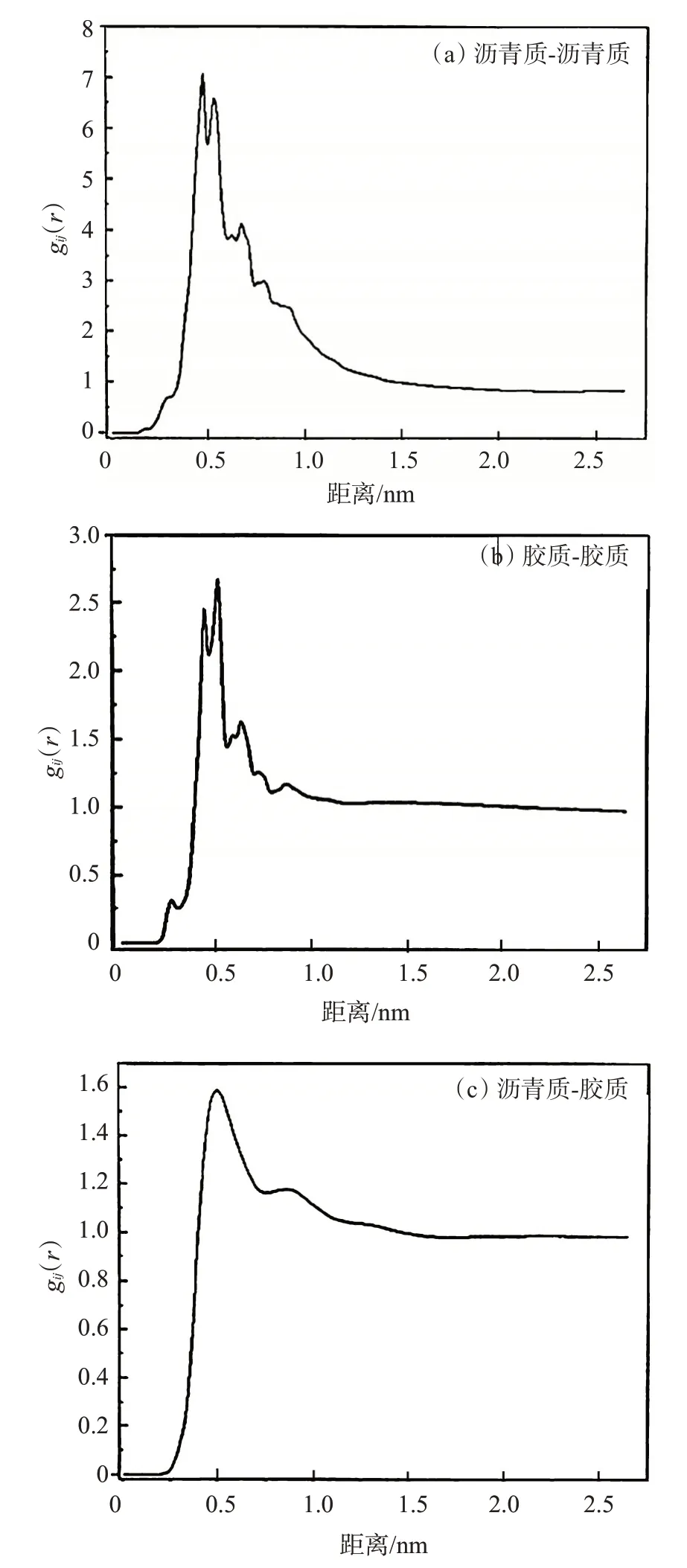

Khalaf 和Ali 等[50]对不同类型沥青质分子在正庚烷和邻二甲苯混合溶剂中的聚集行为进行了分子动力学模拟,发现由于不同类型沥青质分子链的数量和长度、杂原子的数量和种类以及芳香核的数量等不同,其作用机制也不同。Song等[51]利用分子模拟研究了沥青质、胶质的聚集行为,采用的模拟体系包含了单一沥青质、单一胶质和沥青质-胶质混合体3 种情况,通过典型的径向分布函数发现各体系的沥青质分子和胶质分子之间都存在面对面聚集、堆积和多种边对面聚集、堆积形式,而面对面聚集、堆积是沥青质分子之间最主要的相互作用形式。相比于单一沥青质的径向分布函数(图3(a)),单一胶质的径向分布函数(图3(b))峰值小且在其他距离上的值更高,表明胶质分子的聚集、堆积结构分布比较随机,分子间相互作用弱。在沥青质-胶质混合体系中,同样是以面对面聚集、堆积占主导,但其径向函数分布(图3(c))的峰值与其他距离上的值相差更小,表明沥青质-胶质混合体系的聚集、堆积结构分布更加随机,分子间相互作用更弱。这两种聚集、堆积行为会形成“栅栏”结构分布于油滴表面,包裹油滴而形成保护膜,起到稳定油水界面的作用。另外,沥青质、胶质分子中存在的N、O、S原子也会与水分子形成弱氢键而发挥稳定乳状液的作用。

图3 沥青质、胶质分子间的径向分布函数特征[51]

3.2 表面活性剂、聚合物作用于界面稳定性的分子动力学模拟研究

Xu 等[52]利用分子动力学模拟探究了具有相同烷基尾链,但头基不同的表面活性剂的油水界面性质,通过分析界面形成能、界面厚度以及表面活性剂与水的相互作用,揭示了分子结构对界面张力的影响机理。Li 等[25]把重油组分简化为单一的十八烷,并引入ADS、ADHA两种表面活性剂,发现随着pH 值的增加,油水界面张力先下降后急剧上升,表面活性剂的添加量越大,表面活性剂头基团与水分子的相互作用越紧密,认为这种紧密的相互作用使水更接近表面活性剂层,而表面活性剂层的极性也带来了更大的混溶性,从而使表面活性剂分子分布更广,与此同时,界面形成能继续增大,混溶性作用减弱。

Niu 等[53]结合界面张力测试实验、布儒斯特角显微成像以及分子动力学模拟研究了EO-PO 共聚物破乳剂对乳状液稳定性的影响,模拟中选取了C5Pe 沥青质和二甲苯作为油相组分,结果揭示了EO-PO共聚物具有更强的界面活性,可以取代界面上的大部分C5Pe 沥青质分子,同时结果还揭示出EO-PO 共聚物分子通过形成氢键吸附于油水界面上,形成一道表面屏障,阻止C5Pe 分子的进一步吸附。由于EO-PO分子破坏了C5Pe沥青质形成的界面膜,使得乳化液滴的聚并成为了可能。胡晓莹[54]利用分子动力学模拟探究了聚合物和表面活性剂的抗盐性,研究了聚合物与阴、阳离子的相互作用行为,找出了聚合物分子链上与阴、阳离子产生作用的官能团,并结合抗盐聚合物与抗盐表面活性剂复配体系的分子动力学模拟探究了二者分子的相互作用类型及方式,结果发现,相比于阴离子,阳离子对聚合物和表面活性剂的分子行为影响更显著。

3.3 存在问题及下一步研究建议

基于分子动力学模拟方法研究油水界面行为的总体思路已经成型,对油水界面稳定机制的揭示与宏观尺度研究形成的认识得以印证,引入该方法深化描述相间界面作用、探究分子吸附、液滴聚并与分离也已成为了一种趋势和手段,但针对三次采油化学驱复杂乳状液体系油水界面膜厚度的表征、多类型分子在油水界面排列聚集行为的描述及油水界面稳定程度的解释,分子动力学的拓展应用仍有以下问题需要关注和深入研究:

(1)原油组分复杂,进行适当简化建立模型是必然的选择,但简化为含有单一种类分子的模型,或引入与原油实际组分不匹配的分子建立模型,不利于分子动力学模拟在油水乳化与破乳分离领域的研究应用。

(2)原油乳状液的稳定性是内、外相的组成、性质及外部环境因素的共同作用,考虑原油相和水相对油水界面行为作用的主要因素,同时兼顾温度、压力等外部条件,是分子动力学模拟研究中应该关注和完善的问题。

(3)关于水相组分中表面活性剂或共聚物的界面行为一直是分子动力学研究的热点,而对于原油乳状液,在实际工程中往往因各种增产措施的应用含有大量聚合物,如何有效构建从微观尺度表征聚合物在油水界面排列聚集的方法,并契合于对聚合物作用机制的宏观描述,是今后应该拓展深入研究的方面。

4 结论与展望

原油中的沥青质、胶质及水相中含有的表面活性物质、聚合物会表现不同的界面吸附行为而增加油水界面膜强度,提高原油乳状液的稳定性,而分子模拟对象不断多样化的趋势决定了这些因素的作用机制正适合于应用分子动力学模拟,从宏观尺度描述和微观尺度研究多层面丰富油水乳化理论。

分子动力学模拟因具有微观结构表征的优势而成为揭示相间界面作用的一种重要方法,通过对乳状液体系密度分布、乳状液结构径向分布函数、油水界面形成能及分子扩散系数等的定量表征及可视化描述,可以再现油水界面膜厚度变化、描述各种分子在油水界面的排列聚集行为、反映油水界面的稳定程度。

突破模型简化和单因素模拟的局限,综合乳状液内、外相组分特性,并兼顾温度、压力等外部因素,精确化势函数描述,从微观尺度探究分子吸附、液滴聚并、液滴分离,是分子动力学模拟方法在油水乳化与破乳分离领域的研究应用和发展方向,也是促进油田三次采油化学驱复杂乳状液高效处理技术开发与应用的基础。