CMP干燥模组控制软件设计

2021-07-02杨元元王嘉琪贾若雨

杨 旭,杨元元,王嘉琪,贾若雨

(中国电子科技集团公司第四十五研究所,北京100176)

化学机械抛光技术是集成电路制造中可以有效兼顾加工硅片表面局部与全局平坦度的一项重要技术。在材料加工技术的不断推动下,随着晶圆表面洁净度要求的不断提高,CMP清洗工艺的焦点已逐步由清洗液、兆声波等转移到晶圆干燥上。干燥作为湿法清洗的最后一个步骤,最终决定了晶圆的表面质量,是清洗工艺的核心所在。

为了提高芯片产量并降低制造成本,晶圆直径不断增大,传统的旋转干燥法、真空干燥法、单纯热氮气干燥法在降低金属和颗粒沾污率及干燥速度方面已经不能满足300 mm CMP设备的需求。本文介绍的干燥模组可在加工时同时使用旋转干燥和异丙醇(IPA)干燥两种工艺,控制逻辑更复杂,对软件的稳定性要求更高;另外,为了提高加工效率和硬件的安全性,引入了异丙醇自动补液功能和安全监控功能。

1 干燥原理

目前在半导体厂中常用的几种晶圆干燥方式有:旋转干燥、Marangoni干燥、异丙醇加热雾化干燥(IPA)。在CMP槽式清洗设备中,根据生产工艺要求和设备厂商的不同,干燥方式也不同。本文针对300 mm CMP设备的晶圆干燥工艺设计,主要介绍旋转干燥和IPA干燥方式。

1.1 旋转干燥

顾名思义,旋转干燥法采用高速旋转的方式甩干晶圆,晶圆表面的水受到离心力作用从晶圆表面去除。为保证晶圆的洁净,一般在干燥步骤之前,会增加一步去离子水(DIW)喷淋的步骤,对表面进行二次清洁[1]。经过DIW冲洗后,可以选择氮气吹扫起到加速干燥、防止晶圆表面氧化的作用。旋转干燥法对于平滑的晶圆表面干燥效果较好,若晶圆表面已做各种图形工艺而形成浅沟槽,沟槽内的水滴根据伯努利原理会被吸出,晶圆表面蒸发干燥并且无微粒及水痕。但随着工艺尺寸的进一步缩小,在一些深沟器件中,旋转干燥已经不能满足干燥要求,主要表现为:(1)在沟槽内形成水汽残留,影响沟槽的后续填充;(2)晶圆在高速旋转中由于离心力不一致导致产生的晶圆内应力;(3)高速旋转造成干燥腔体内部压力降低,导致排气倒灌;(4)若腔体几何形状设计不当,容易使清洗去除物质或水滴反弹至晶圆表面造成缺陷。

1.2 IPA干燥

加热异丙醇的干燥方式,通常称为IPA干燥法。IPA干燥是将清洗后的晶圆放入干燥槽中,将异丙醇通入雾化器雾化成异丙醇汽雾,其分子在氮气的携带下更易进入器件的沟道内,从而带走沟道内的水分子达到干燥的目的。此方法不仅大大降低了水汽残留的可能性,而且能减少晶圆表面对微粒的吸附[2]。异丙醇和氮气的流量、温度及晶圆干燥速度是干燥的主要技术参数。对于不同的晶圆表面特性,需要采取不同的干燥步骤。

本文介绍的干燥模组结合了上述两种干燥方式,弥补了传统干燥工艺的不足。加工时水平离心甩干晶圆,同时使用氮气和雾化异丙醇通过喷头喷洒,喷淋臂可在固定位置喷淋或做往复式清扫(Sweep)运动,干燥效率进一步提高,模组的硬件结构和控制逻辑也更复杂。要保证更高的运行效率,需要具备异丙醇自动补液的功能,同时要对工艺参数及安全参数进行监控和报警以保证设备安全稳定地运行。

2 需求分析

干燥模组需要具备传片、干燥加工、异丙醇补液、参数监控等功能。

干燥工位结构如图1所示,经放片门机械手放片,经取片门机械手取片。晶圆由4个夹爪固定,晶圆的罩子在其旋转时升起,防止晶圆因高速旋转碎裂,碎片飞出造成危险。喷淋臂空闲时停靠在罩子外侧,准备加工时摆到晶圆中心,加工时按照用户设置在罩子内摆动。

图1 干燥工位示意图

加工时,晶圆旋转,喷头先开启DIW清洗晶圆,再打开氮气和异丙醇气体混合后喷淋,对晶圆进行干燥,喷头运动模式分为固定点喷淋、Sweep喷淋。可根据不同的工艺需求设定DIW、氮气和异丙醇的开关和流量,完成晶圆干燥加工的各个步骤。

使用异丙醇干燥时会消耗异丙醇储液罐内的液体,为了提高设备的自动化水平和运行效率,需要开发异丙醇自动补液功能。在干燥工位处于非加工状态时,储液罐内液位低于最低液位时开始补液,补液到目标液位后停止。在补液过程中,如果晶圆开始加工,则暂停补液,加工完成后继续补液。

加工时,需要对工艺参数进行监控,根据具体工艺参数设置容忍值或范围,超限后报警并执行用户配置的报警动作;设备安全相关参数需要在软件开启后全程监控,当安全参数异常时,软件控制设备执行急停操作。由于异丙醇液体易燃,汽化后和空气混合易发生爆炸,危险性很高,因此与其相关的报警除了软件控制设备急停,硬件保护也会执行断电操作。软件的需求:

(1)工位具有传片、加工、执行手动操作命令的基本功能,可切换手动/自动运行状态;

(2)加工时每一步晶圆旋转速度、各喷淋阀门和流量、喷头运动模式、喷淋方式可设置,喷头的Sweep运动可读取不同的Sweep文件;

(3)工位空闲时可开启异丙醇自动补液功能,低于最低液位时开始补液,达到目标液位后停止补液,补液超时停止补液并报警;

(4)运行时可对关键参数进行监控,异常时报警并响应报警动作。

3 系统总体设计及构成

3.1 逻辑和功能

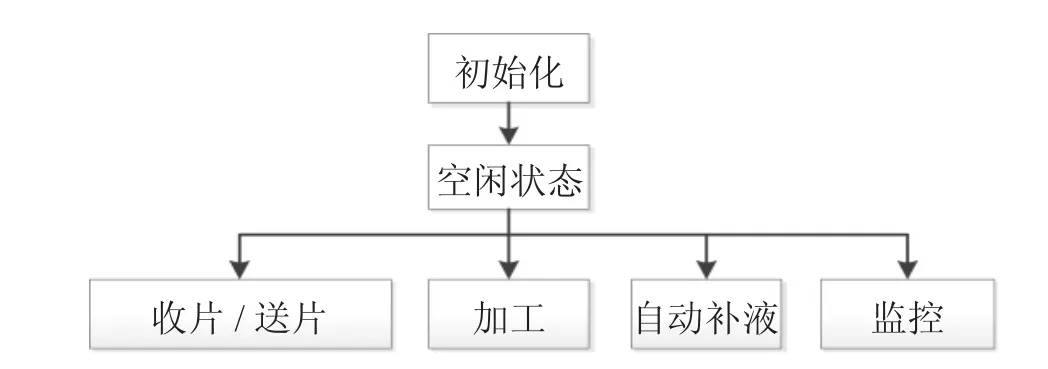

干燥工位的状态和功能逻辑如图2所示。

图2 干燥工位功能示意图

图2中所示的功能指令,由调度、机械手和工位之间互发消息完成。工位收到调度的初始化消息后,进行一系列的初始化操作,初始化成功后硬件均在安全位置,工位进入准备完成的空闲状态,此状态可以进行传片、加工,同时开启补液功能,监控功能生效。

干燥工位对消息的响应有状态要求,状态不符则不响应此消息,满足响应条件时工位执行操作并切换到下一状态。工位每次切换完状态,要通知调度。工位分为运行模式和维护模式,工位处于空闲状态时可进行模式切换,所有手动功能必须在工位的维护模式下使用。异丙醇补液和监控功能需要开启独立线程,线程之间通过消息进行通讯。

3.2 类图设计

在系统开发过程中,采用了面向对象的设计理念,那么类的设计就成为其中最重要的一环。类图显示了模型的静态结构,特别是模型中存在的类、类的内部结构以及与其他类的关系等[3],干燥模组控制软件类图如图3所示。

图3 干燥系统类图

CMP清洗机的各模组有着相似的基础功能,因此设计了模组基础类,干燥模组类通过继承获取基础类的所有功能,如执行调度的指令、响应机械手消息及给其他模组回复消息等,在此基础上添加干燥模组特有的新功能,如补液功能。

干燥工艺复杂度高,需要读写大量的硬件接口、配置文件、日志数据等,因此设计了干燥功能类、配置数据类、日志管理类。自动运行线程和人机界面通过电机和IO功能类来控制硬件,使用配置数据类来读写文件中的数据,使用日志管理类来记录设备运行日志和操作日志、报警日志,加工时通过工艺参数类读取文件中的加工参数。干燥模组控制软件还需要和其他程序进行通讯,使用共享内存来传递数据,设计了共享内存管理类完成各模块共享内存的创建、打开和关闭。

使用面向对象的设计方法极大地提高了代码的可复用性,简化了编程思路,提高了编程的效率,能在设备调试过程中更好地应对功能和需求的变化。

4 关键模块功能设计

4.1 干燥加工功能的实现

晶圆加工时,先进行准备工作,检测晶圆存在,喷头移动到罩子内部,关闭传片门。完成后,开始进入加工逻辑,如图4所示,首先读取此次加工的工艺参数文件,读取完成后开始干燥加工的第一步;第一步开始计时,设置晶圆旋转电机的速度和加速度,控制喷淋臂运动,设置喷淋开关和流量,直到计时时间到,切换到下一个步骤;按当前步骤的工艺参数重复上述设置,直到完成所有的加工步骤。其中喷淋臂的运动模式分为固定点喷淋和Sweep喷淋,固定点喷淋只需要设置阀门开关和流量,将喷淋臂固定在指定位置即可;Sweep喷淋模式下,电机根据Sweep文件中的运行参数控制Sweep电机做周期性运动清扫晶圆。加工的步骤、每一步的加工时间、晶圆旋转的速度、加速度、DIW、氮气、异丙醇的流量和阀门开关、喷淋臂的运动模式是干燥工艺中的重要参数,用户可自定义。

图4 干燥加工逻辑图

4.2 异丙醇补液功能的实现

在晶圆干燥系统中,自动补液功能保证了异丙醇干燥功能长时间稳定自动运行,自动补液为单独线程。如图5所示,其中,开始补液液位、目标液位、最大补液时间3个参数在配置界面可由用户自定义;开始、停止、暂停为补液的3种状态,切换状态有一个或多个条件。在液位达到目标液位或者补液时间超限时补液会停止,加工时补液暂停。

图5 补液功能结构图

4.3 监控功能线程设计

3个线程逻辑如图6所示,监控参数异常时,监控线程发送消息给主线程,主线程执行相应的故障处理,用户可设置报警响应的方式,包括无动作、停止自动运行、急停3种。若发生安全相关的报警,监控线程发送急停消息以中止自动运行,主线程执行急停操作,电机停止转动,阀门关闭,补液中止,将工位状态切换成未初始化状态,需要用户处理问题,重新初始化才可恢复运行。

图6 系统线程活动图

由于IPA干燥工艺使用密闭储液罐、加热器等,且异丙醇为易燃液体,危险系数高,因此火灾、可燃气体浓度、储液罐压力、储液罐液位超限等信号的监控十分重要,发生异常时,软件执行急停操作,设备断电。

5 结束语

本文详细分析了晶圆干燥模组的工作原理,干燥模组的控制需要多个模块协同来完成,在整体设计中完成了系统功能的划分和类图设计,以干燥加工和异丙醇补液功能为例详细介绍了软件关键功能的实现细节,提升了CMP设备的运行效率和工艺性能。