基于数字孪生的设备预测性维护模式研究

2021-07-02张蕾

张蕾

(中国电子科技集团公司第二研究所,山西 太原030024)

1 设备预测性维护技术

1.1 预测性维护及其必要性

生产过程通常对设备采用定期维护、事故后维修的运维模式,现代流水线设备对其连续工作时长也有比较苛刻的要求,应尽可能避免设备宕机,临时更换生产设备不仅会增加生产的时间成本和运维成本,其不确定性也为企业带来了不可估量的损失。此外,面对复杂的工况和生产过程中的苛刻环境,设备的不稳定性和对环境的适应能力也会被放大,进一步导致设备故障频发。随着智能制造技术的快速发展,传统运维模式的局限性愈来愈大,如何利用现有的工业大数据,采集和分析相关状态参数,实现设备的预测性维护是设备运维工作的当务之急。预测性维护是指以状态为依据的维修,是对设备进行连续在线的状态监测及数据分析,诊断并预测设备故障的发展趋势,提前制定预测性维护计划并实施检测维修的行为[1]。因此,企业对设备预测性维护技术有着迫切的需求。

1.2 预测性维护的一般模式

设备预测性维护的一般模式如图1所示。

图1 预测性维护的一般模式

通常,对设备进行预测性维护需要:(1)对设备的故障原理和故障参数等属性进行分析,以满足预测性维护故障建模需求;(2)在进行预测性维护之前,往往需要通过设备传感器对数据进行获取和采集,进行状态监测;(3)未经处理的数据一般情况下无法直接应用于建模、数据挖掘算法等过程,这时就需要对设备状态监测数据进行噪声去除、规范化等预处理,得到引发设备故障的某个或多个故障特征值;(4)建立故障模型,运用数据挖掘、数据分析等算法对获取的故障特征值进行模式识别,实现故障诊断,或通过机器学习达到故障趋势预测的目的,该过程包含大量的样本训练,对算法的多次优化才会使精度达到理想状态;(5)根据不同的输出结果判断,提供故障维修还是预测性维护的决策支持。

1.3 一般模式存在的不足

虽然,基于数据分析的预测性维护模式可以实现针对监测数据的定量分析,也提高了设备故障预测的精度,但仍有大量的设备在线状态数据、环境参数、设备历史记录等未在分析过程中使用,数据分析手段偏于单一,导致分析过程面向特定特征值,预测结果片面。如何利用虚拟仿真技术融合设备实时状态数据、环境参数、设备历史记录等进行全方位地故障预测,是智能制造领域一个重要的研究方向。

2 数字孪生驱动下的设备故障诊断和预测

2.1 数字孪生及应用场景

数字孪生的概念模型是Grieves教授在2011年提出的,分为3个部分:物理空间的实体产品、虚拟空间的虚拟产品、物理空间和虚拟空间之间的数据和信息交互接口[2],如图2所示。

图2 数字孪生概念模型

数字孪生构建了“实”和“虚”的数据连接通道,也为物理世界和数字世界提供了数据交互的理论基础以及相应的技术支撑。物理实体通过与虚拟实体的关联,通过指令信息和数据交互,直观形象地表现出两类实体的映射关系。数字孪生技术覆盖了产品从设计到报废回收的全生命周期,在智能制造领域应用非常广泛。

2.2 数字孪生系统框架

数字孪生系统框架主要包括:实体层、数据融合层、服务层3个部分,如图3所示。

图3 数字孪生系统框架

(1)实体层:是数字孪生系统的基础,也是故障诊断和预测的主要对象。通过物理实体传感器实时采集相应的设备运行参数等作为感知数据,构建物理设备与设备数字孪生体的虚拟映射。

(2)数据融合层:通过数据噪声去除、特征提取、特征融合等数据预处理手段,为多维数据源提供数据融合的基础数据,经过数据转换、重组和数据关联用于后续故障诊断和预测建模。

(3)服务层:封装系统中的数据挖掘算法、模型以及系统服务,通过实体层的虚实交互,仿真验证实现设备的故障诊断和预测等功能。

结合数字孪生系统框架,其本质基于数字化技术将物理实体的数据与数字孪生体同步。同时,在数字孪生体中实时进行虚拟仿真、监测、验证,通过相应模型达到故障识别和预测的目的。

2.3 数字孪生驱动的预测性维护模式

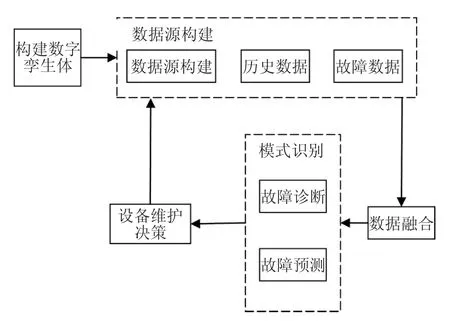

结合1.2小节中预测性维护的一般模式,融合数字孪生的预测性维护模式可分为以下5个具体步骤,如图4所示。

图4 基于数字孪生的预测性维护模式

步骤一:构建虚拟实体。与虚拟现实和增强现实有一定的区别,预测性维护模式中对数字化实体的要求不单纯是模型外观形状与底层设备相似,更注重其运行参数、状态数据等是否与物理实体保持实时同步。在构建虚拟实体模型时,即便已有充足的设备参数支撑,也需要对虚拟模型不断迭代优化以满足数据的一致性和完整性要求。

步骤二:数据源构建。数据源构建过程主要是由传感器参数采集、设备状态历史数据、设备故障数据、设备维护记录等组成。其中,工业以太网通过传感器对底层设备的机械系统、电气系统以及外部环境等参数进行采集。设备历史状态数据和维护记录可以通过日常运维管理工作记录。设备故障数据往往采用Simulink等仿真工具对进行模拟,得到特定场景下的故障状态值。

步骤三:数据融合。由于步骤二中构建的是多维异构数据源,这些数据是无法直接被使用的,在应用之前需要对数据进行清洗、集成和转换等一系列处理,称之为数据融合。统一了数据源中异构数据的格式,并对无意义的垃圾数据进行剔除,同时输入到数字化实体中,确保虚实统一。

步骤四:模式识别。分为故障诊断和故障预测,(1)经过数据融合后,根据不同类型的设备、以及传感器采集到的数据经过特征提取等过程,获得引起故障的特征值,同步传输到数字化实体中。进行虚拟仿真,并将运行结果同故障知识库、设备历史状态等数据分别比较,判断设备故障出现的原因。本步骤中特征值的提取是最为关键的,如果对应的特征值对设备故障不敏感,或没有一定的规律性就无法准确地描述设备的工作状况,也不能为数字孪生提供模拟仿真依赖的参数。(2)故障预测本质是对设备运行状态规律建模,预测故障可能产生的趋势。通常对多个时间、不同工况下的关联性较强的一系列设备状态参数建模,在数字化实体中进行数据挖掘仿真实验预测可能产生的故障类型以及部位。

步骤五:设备维护决策。找出设备可能存在的隐患因素,按照提前制定的策略针对性地对设备部件进行预测性维护,以减少潜在的故障,将设备的使用价值最大化,降低停机带来的损失。

3 应用效果分析

结合数字孪生技术进行设备的预测性维护,通过虚拟仿真验证直观地将故障诊断和预测结果反馈给管理人员,可以做到及时对设备中可能存在的隐患部件进行维护,提高了故障排查的可追溯性。同时,通过预测性维护技术大大提升了对偶发性故障的预测精度,避免对正常设备无意义的预防性维护,降低了设备运维成本。此外,基于数字孪生的预测性维护系统采用模块化的开发方式便于未来扩展。

4 结束语

数字孪生技术作为智能制造的核心技术,应用场景非常广泛。本文仅局限于在预测性维护领域的模式研究,如何丰富数字孪生技术在产品全生命周期中的应用,是今后进一步研究的方向。