Er(NO3)3掺杂添加对镁合金涂层微观结构和耐磨性能的影响

2021-07-02李继文张唯一陈洪刚张云龙李文博李成海潘佳琦

李继文,张唯一,陈洪刚,张云龙,李文博,李成海,潘佳琦, 王 涛

(1.佳木斯大学 材料科学与工程学院,黑龙江 佳木斯 154007;2.双鸭山市第一中学,黑龙江 双鸭山 155100)

镁合金因其密度较低、比强度高、减震性优良等特性,在航空航天、化工机械、临床医学、汽车制造等领域应用较为广泛[1-3]。考虑到镁合金基体相对较软,如何提高其耐磨性是促进镁合金广泛应用的关键问题。基于这一考虑,不同类型的镁合金表面改性技术应运而生。热喷涂、离子镀、磁控溅射、微弧氧化、阳极氧化、激光表面改性、搪瓷处理、机械喷丸处理、涂敷有机物涂层等不同类型的表面改性技术近年来被相继开发运用[4-7]。微弧氧化技术(MAO)是一种工艺简单、高效、绿色环保的新型表面处理技术。通过弧光放电产生的瞬时高温高压,作用在镁、铝、钛等阀金属表面原位生长出陶瓷膜层[8-9]。目前关于微弧氧化的电参数和电解液体系的研究相对较多,已被广泛报道。电解液参数主要包括硅酸盐体系、铝酸盐体系和磷酸盐体系等,电参数主要包括电压、电流密度、频率、氧化时间等。李炳[10]研究了在硅酸盐体系下AZ91D镁合金的微弧氧化处理作用。随着反应时间的延长,微弧氧化膜的厚度和硬度增加明显,但达到一定反应时间后,氧化膜厚度增加缓慢,显微硬度开始下降。稀土元素由于其特殊电子结构和较大原子半径,具有良好的物理化学、磁学等性能,在材料改性和表面处理方面应用广泛。稀土元素的特殊性质使其在微弧氧化电解液中具有广阔的应用前景。磷酸盐体系中Nd(NO3)3的添加,使膜层表观质量得到改善,变得更光滑、致密[11]。在Na2SiO3-NaOH体系中以柠檬酸稀土中性配位物的形式添加稀土元素Ce、Y,AZ91D镁合金表面微弧氧化膜的表面更加致密光滑,孔隙率减小,膜层中Mg2SiO4含量减少,MgO含量增多,其耐磨性能明显改善[12]。目前稀土元素在镁合金微弧氧化涂层中影响作用的研究相对较少[13-14],因此有必要深入研究稀土元素掺杂对镁合金表面涂层的影响作用。本文研究电解液中掺杂Er(NO3)3稀土盐对镁合金微弧氧化涂层微观结构与耐磨性能的影响,旨在提高镁合金的耐腐蚀性能。

1 实验方法与表征

选用AZ31镁合金板为试验材料(厚度:2 mm)。利用线切割机切成20 mm×30 mm试样,分别用120#、600#、1500#型号砂纸依次打磨,在丙酮溶液中超声清洗20 min。选用镁合金为阳极,不锈钢网状板为阴极进行微弧氧化试验。试验设备为双极性微弧氧化电源。电解液选用Na2SiO335 g/L,NaF 4 g/L,EDTA-2Na 4 g/L和NaOH 4 g/L。稀土盐Er(NO3)3按质量比例掺杂,掺杂比例分别为0‰、1.5‰、3‰、4.5‰、6‰和7.5‰,分别命名为1#、2#、3#、4#、5#和6#。微弧氧化处理时间为20 min,频率为400 Hz,占空比为20%,负载电压为360 V,电解液温度控制在25±2 ℃内。采用X射线衍射仪(Bruker D8型)、扫描电镜、金相显微镜、共聚焦显微镜、摩擦磨损试验机、维氏显微硬度计、电化学工作站(CHI660E)等设备测试镁合金微弧氧化膜层的相组成、表面形貌、表面粗糙度、润湿角、电化学极化曲线等。采用奥林巴斯激光共聚焦显微镜获取微弧氧化涂层的二维轮廓图,取5个区域测量取平均值计算表面粗糙度数值。采用HXD-1000数字式显微硬度计测量涂层的显微硬度,施加载荷为1 kgf,保荷时间为15 s。

2 实验结果与讨论

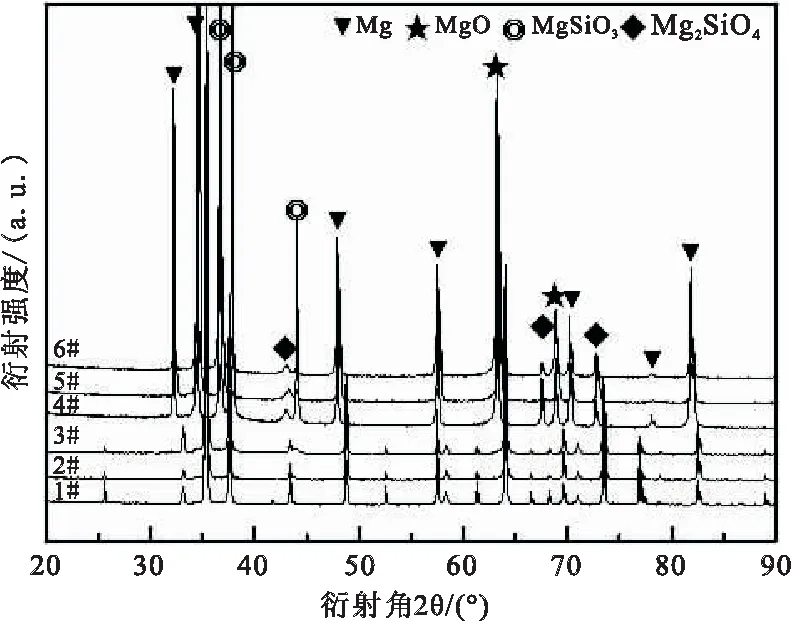

图1所示为不同Er(NO3)3掺杂量下AZ31镁合金微弧氧化涂层的XRD图谱。经微弧氧化处理后,镁合金表面微弧氧化涂层主要由MgO、MgSiO3和MgSiO4等晶相组成,同时还检测到基体Mg的衍射峰存在。检测到镁的衍射峰与在试验设计参数下生成的微弧氧化膜层厚度较薄有关。与未掺杂Er(NO3)3试样相比,掺杂Er(NO3)3试样中MgSiO3相的衍射峰明显加强,电解液中掺杂Er(NO3)3后,电解液的离子导电能力有所加强,提高SiO32-在涂层表面的传输速度,与Mg2+反应生成MgSiO3相。在相同试验条件下Er(NO3)3掺杂能够提高涂层中镁硅酸盐相产物的生成量。

图1 在不同Er(NO3)3掺杂量下镁合金微弧氧化涂层的XRD图谱

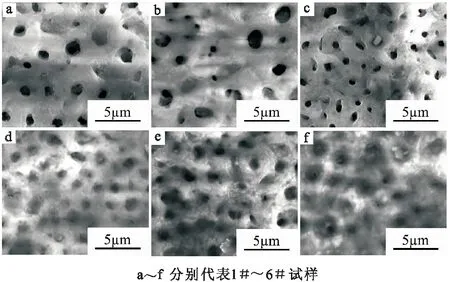

图2所示为不同Er(NO3)3掺杂量下镁合金微弧氧化涂层的SEM图像。由图2可知,当不添加稀土盐时,1#样品微弧氧化涂层表面存在“火山状”的微孔通道,微孔间壁厚较宽,表面形貌较为粗糙。电解液中掺杂少量稀土盐Er(NO3)3后,表面变得更为平滑,孔洞尺寸变小(参见2#和3#试样)。随着Er(NO3)3掺杂量进一步增加,微孔通道的孔径变化不大,但孔洞深度变小,微孔通道被封闭。当稀土盐掺杂量达到4.5‰时,微弧氧化涂层微孔通道变小,微孔尺寸分布在0.6~1.3 μm范围内,表面变得更为平滑。当稀土盐含量超过6‰时,微孔孔径被封闭,微孔尺寸分布在1~2 μm,如图2(e)和图2(f)所示。从扫描电镜图像还发现,在微弧氧化涂层的表面形成少量非晶相物质,含量较少。相关研究表明,作为生物工程应用的医用材料,涂层表面存在的非晶态物质能够促进细胞的粘附,有利于细胞的增值和生长。相关试验将在后续工作中逐渐开展。造成非晶态物质产生的原因是在微弧氧化过程中引入的稀土盐导致电解液的导电能力降低,使得微弧氧化反应过程中释放出来的热量无法在短期内快速释放,使得涂层表面的反应热过高,进而形成非晶态镁硅酸盐物质。同时稀土盐参与微弧氧化反应过程,由于掺杂量较少,在XRD图谱中无法检测到,但稀土掺杂后,涂层的表面变得更为光滑。前期预实验表明,当稀土盐含量超过2%~3%,涂层中出现大量的微裂纹,在实际应用中裂纹扩展并容易脱落,导致其耐腐蚀性明显降低。在工程应用中微弧氧化表面改性的材料体系通常需要进行封孔处理,本试验研究发现,在硅酸盐电解液体系中通过引入适量的稀土盐,能够实现微孔合成与封孔处理一步化操作。

图2 不同Er(NO3)3掺杂量下镁合金微弧氧化涂层的SEM图像

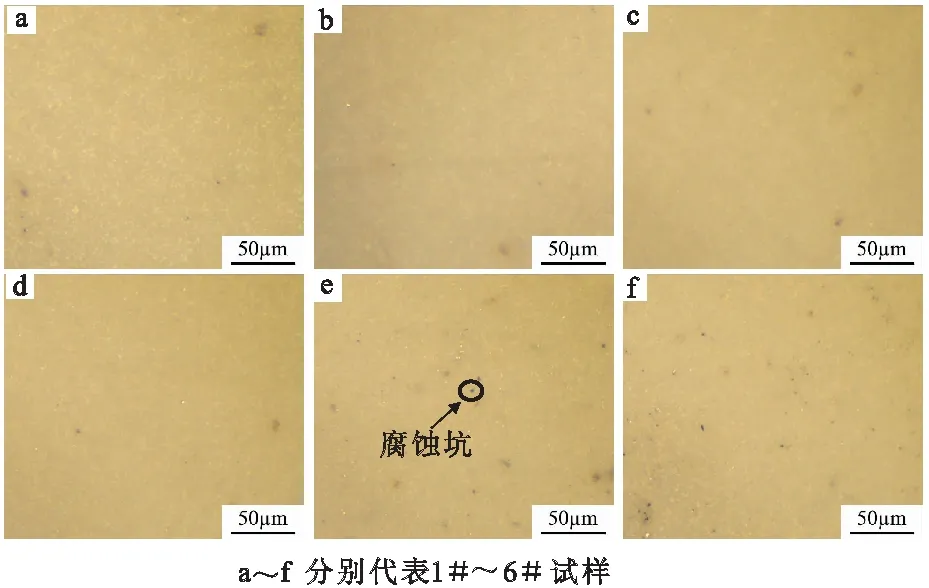

图3所示为不同Er(NO3)3掺杂量下镁合金微弧氧化涂层的金相图像,图3(a)~图3(f)分别代表1#~6#试样。从金相组织图像可以发现,在本试验所设计的试验参数下获得的微弧氧化涂层表面较为平整,没有明显的宏观裂纹出现。对比分析发现,当稀土盐Er(NO3)3掺杂量超过6‰时,局部区域出现点腐蚀坑痕迹,如图3(e)中箭头标记。

图3 不同Er(NO3)3掺杂量下镁合金微弧氧化涂层的金相图像

图4所示为不同Er(NO3)3掺杂量下镁合金微弧氧化涂层显微硬度压痕,图4(a)~图4(f)分别代表1#~6#试样。由图4可知,随着Er(NO3)3掺杂量的增加,微弧氧化涂层中显微硬度压痕形貌呈现出先变浅后变深的趋势。其中4#试样的显微硬度压痕深度最浅,相对应是稀土盐Er(NO3)3掺杂量6‰时的试样。影响压痕形貌的因素很多,如材料表面的化合物组成、涂层厚度、陶瓷相分布、致密度等。由此推断,在硅酸盐电解液体系下掺杂单一体系稀土盐Er(NO3)3对微弧氧化涂层显微硬度的影响作用不明显。

图4 不同Er(NO3)3掺杂量下镁合金微弧氧化涂层显微硬度压痕

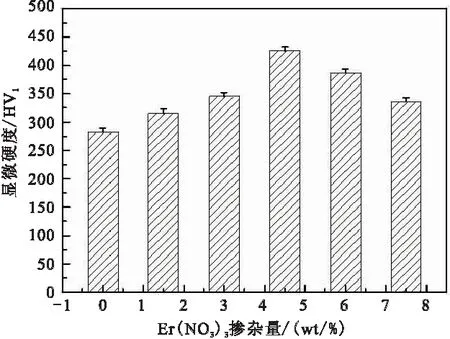

图5所示为镁合金微弧氧化涂层的显微硬度与Er(NO3)3掺杂量的柱状图。未掺杂稀土盐Er(NO3)3的涂层,其显微硬度约为283 HV1。随着稀土盐Er(NO3)3掺杂量的增加,微弧氧化涂层的显微硬度呈现出先增加后降低的趋势。对应2#~6#试样,涂层显微硬度分别为316±3.5 HV1、345±4.2 HV1、425±3.9 HV1、386±4.5 HV1和339±4.2 HV1。与未掺杂稀土盐的微弧氧化涂层相比,掺杂稀土盐后涂层的显微硬度有所增加,增幅在11.6%~50.2%。涂层的致密度和微孔分布状态对涂层的显微硬度有重要影响。稀土盐Er(NO3)3掺杂后,改变了涂层表面微孔通道的数量和微孔结构的封闭程度,提高了涂层的显微硬度。

图5 AZ31合金涂层的显微硬度与Er(NO3)3掺杂量的柱状图

图6所示为激光共聚集显微镜拍摄的镁合金微弧氧化涂层二维形貌图,其中图6(a)为1#试样,图6(b)为4#试样。由激光共聚焦显微镜自带的软件计算出涂层的表面粗糙度。1#试样涂层的表面粗糙度约为2.15 μm,4#试样涂层的表面粗糙度约为1.82 μm。涂层的表面粗糙度与微弧氧化涂层的微孔通道尺寸、深度以及分布存在关联性。未掺杂稀土盐的涂层,其微孔数量较多,且孔洞较深。而掺杂稀土盐后获得涂层的微孔通道大部分被封闭,且涂层表面变得更为光滑,出现类似陶瓷质的光滑表面。

图6 镁合金微弧氧化涂层的二维形貌图

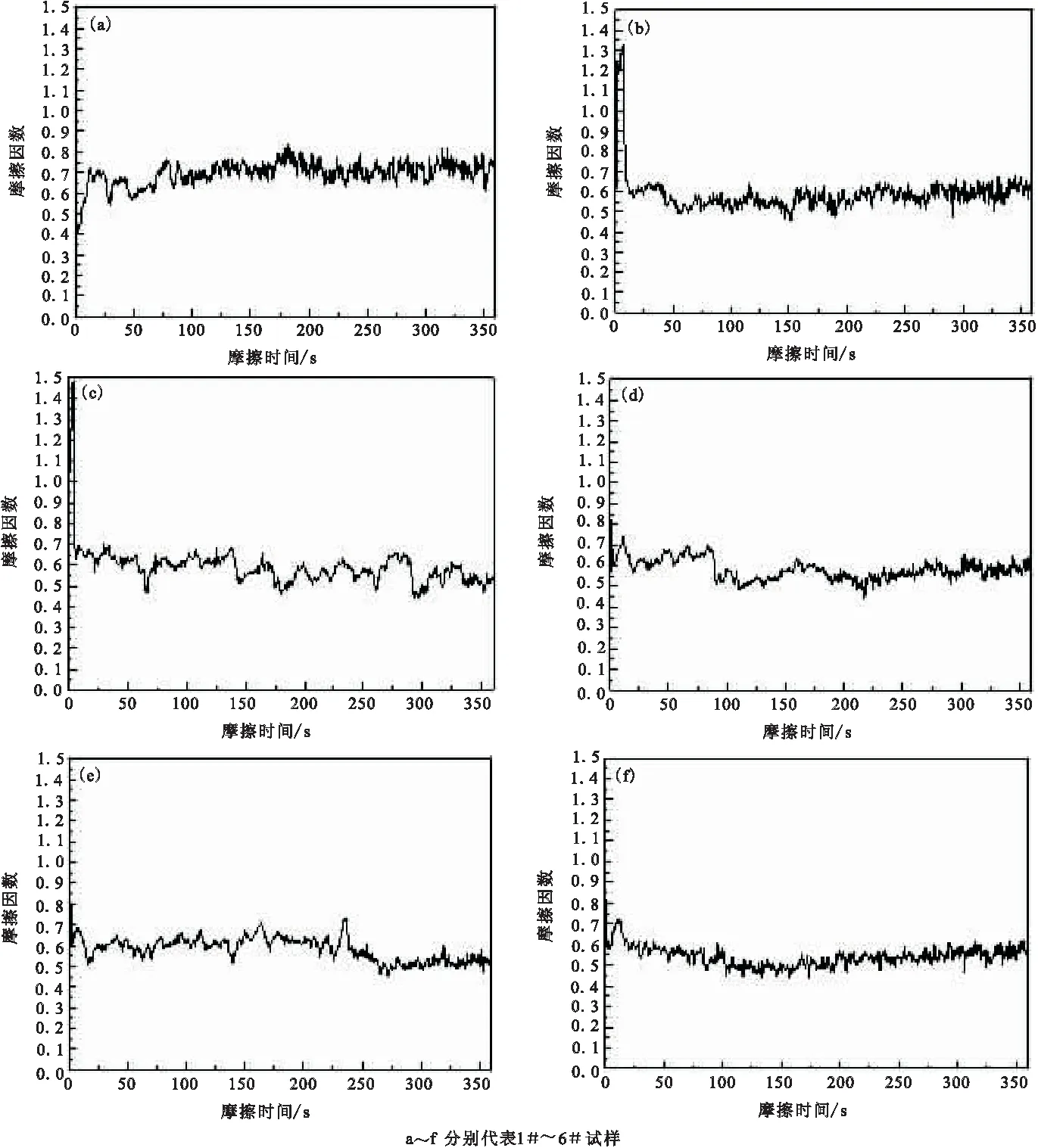

图7所示在不同Er(NO3)3掺杂量下镁合金微弧氧化涂层的摩擦因数曲线,其中,a),b),c),d),e)和f)分别代表1#,2#,3#,4#,5#,6#试样。当不添加稀土盐时,1#样品微弧氧化涂层的摩擦因数约为0.65~0.75。在电解液中掺杂稀土盐后2#~6#试样,获得的微弧氧化涂层的摩擦因数约为0.55~0.6。对比分析发现,与未掺杂稀土盐涂层相比,电解液中掺杂稀土盐后涂层的摩擦因数略有降低。通过图2中的扫描电镜分析发现,掺杂稀土盐后获得涂层的表面更为光滑,涂层表面出现大量类似非晶态的物质。涂层的光滑表面能够降低摩擦因数,同时非晶态物质具有更高的硬度,耐磨性提高,有利于降低涂层的摩擦因数。

图7 不同Er(NO3)3掺杂量下镁合金微弧氧化涂层摩擦因数曲线

图8所示为在不同稀土盐Er(NO3)3掺杂量下镁合金微弧氧化涂层的摩擦划痕图像。对比可知,未掺杂稀土盐Er(NO3)3时,涂层点的摩擦痕迹较宽。稀土盐掺杂量较少时,摩擦划痕未见明显变化。而掺杂较高含量的稀土盐后,涂层的摩擦划痕变窄。

图8 不同Er(NO3)3掺杂量下镁合金微弧氧化涂层摩擦因数曲线

3 结 论

在Na2SiO3体系下对AZ31镁合金进行微弧氧化处理,重点研究Er(NO3)3掺杂量变化对涂层相组成、微观结构、表面粗糙度、显微硬度以及摩擦因数的影响作用。结果表明:所有试样涂层均由MgO、MgSiO3和Mg2SiO4等晶相组成,未检测到Er的氧化物存在。在掺杂Er(NO3)3后获得的微弧氧化涂层中,MgSiO3相有所增加。未掺杂Er(NO3)3的微弧氧化涂层具有明显的“火山口状”的微孔结构。随着Er(NO3)3掺杂量的增加,涂层中微孔数量降低。当Er(NO3)3掺杂量超过4.5‰时,涂层微孔通道被封闭,表面变得更为光滑,表面粗糙度降低。金相分析发现,在试验电解液参数下获得的微弧氧化涂层表面较为平坦。当Er(NO3)3掺杂量过高时,局部区域出现点腐蚀坑痕迹。与未掺杂稀土涂层相比,掺杂稀土盐后涂层显微硬度增加,增幅在11.6%~50.2%。在电解液中掺杂稀土盐后,涂层的摩擦因数略有降低。