双膜法工艺在中水回用中的应用

2021-07-02黄代存

黄代存

中石油云南石化有限公司, 云南 昆明 650399

0 前言

经济的发展与人口的增长使水资源日益短缺,水资源短缺已经成为制约企业发展的主要因素。中水回用是指将城市居民的生活用水进行集中,利用生物化学和物理化学手段进行提纯、净化等处理,实现水源的重复使用[1-4]。城市中水回用为解决水资源短缺提供了一条有效途径,不但可以缓解水资源紧张的矛盾,而且由于污水资源的有效利用,还能带动污水处理事业的发展[5-18]。双膜法水处理技术是指通过采用“超滤+反渗透”的工艺降低水中各种盐份,超滤作为反渗透系统的预屏障,主要用于去除水中的胶体物质、高分子有机物、悬浮物等,反渗透则进一步对污水进行脱盐,从而确保回用水质。某石化公司由于产能扩大导致用水紧缺,通过采用双膜法工艺建成中水回用装置,有效解决了水资源短缺瓶颈。

1 中水回用工艺流程

中水回用装置采用符合GB 18918—2002《城镇污水处理厂污染物排放标准》二级标准的污水作为原水,工程总处理规模约1.2×104m3/d,产出水用于循环水场的循环冷却补充水和电厂的一级除盐水,其中循环冷却水补水和一级除盐水各5 000 m3/d。中水回用装置主要包括预处理部分超滤系统、反渗透系统和真空脱气系统,具体工艺流程见图1。

图1 中水回用装置工艺流程图

1.1 预处理部分

中水回用装置的预处理部分由生化、混凝和气浮过滤等处理单元组成。生化处理单元采用淹没式固定床生物反应池,主要用于NH3-N和去除水中COD、BOD等有机物。混凝单元由快速混合池和絮凝搅拌池组成,快速混合池采用机械搅拌混合方式,对加入Al2(SO4)3的原水进行搅拌达到药剂与原水均匀的目的;絮凝搅拌池采用特定的水力结构,保证了充分的絮凝时间和必要的速度梯度,并根据快速混合池的投药量自动调整搅拌速度,确保达到稳定的絮凝效果。气浮过滤单元将气浮和过滤的处理功能组合在一起,用于生化处理后的固液分离,气浮滤池能将水中SS降至3 mg/L以下,出水浊度一般为0.1 mg/L。为了避免冬季水温过低影响微生物生长,在原水罐设有加热系统,利用炼油厂余热对原水进行加热,确保冬季运行。

1.2 超滤系统

超滤系统采用内压式多孔纤维超滤膜,设计过滤通量为60~140 L/m2·h,反洗通量为200~250 L/m2·h,每根膜件面积为50 m2,采用错流过滤方式,过滤精度为0.01 μm,允许进水pH范围为3~10,允许最大透膜压差为0.08 MPa。超滤系统设有反冲洗、加NaClO反冲洗和加HCl反冲洗三种操作模式,在自动运行状态下,超滤系统每过滤40 min反冲洗1次,反冲洗10次进行1次加NaClO反冲洗,加NaClO反冲洗10次进行1次加HCl反冲洗。为了确保超滤反洗用水,每次只对1列进行反冲洗。

1.3 反渗透系统

反渗透系统采用二级串联组合方式,二级反渗透对一级反渗透产水作进一步处理,以提高产水水质达到电厂一级除盐水标准。一级反渗透浓水排放至炼油厂污水处理场,二级反渗透浓水返回至超滤产水池。一级反渗透选用宽通道抗污染聚酰胺卷式反渗透膜,一级反渗透设计回收率为77%;二级反渗透采用通量大脱盐率高的聚酰胺卷式反渗透膜,二级反渗透设计回收率为83%。每根膜件有效面积为40 m2,设计通量为21 L/m2·h,单根膜件最低脱盐率为99%,最高进水温度为45 ℃,最高操作压力为4.1 MPa,连续运行的进水pH范围为2~11。

1.4 真空脱气系统

真空脱气系统为后处理部分,主要去除水中O2和CO2,采用水环式真空泵进行抽真空。在真空脱气塔前面设有加热系统,进水温度控制在40 ℃左右。真空脱气塔内喷淋布水处下设有三层硬质聚乙烯材料制作的填料,以增加水气接触界面,使水中的溶解性气体能顺利通过界面进入气相。该真空脱气系统出水O2含量在 15 mg/L 以下,CO2含量在1.2 mg/L以下。

2 运行情况

2.1 超滤系统

2.1.1 超滤出水SDI

SDI(淤泥密度指数)是反渗透系统最重要的进水指标之一,超滤为反渗透的屏障,确保反渗透进水SDI合格。中水回用装置自投运以来,超滤出水SDI平均1.0左右,超滤出水SDI变化情况见图2。

图2 超滤出水SDI变化趋势图

由图2可看出,随着时间的推移,后期超滤出水SDI升高且波动较大,分析原因主要是与膜系统预处理运行有关,预处理运行差,超滤进水浊度大,则出水SDI也随之升高。从总体上看,超滤出水SDI小于3,能够有效防止反渗透膜污堵和细菌污染等。

2.1.2 超滤压差

中水回用超滤系统允许最大压差为0.08 MPa,压差过高可造成超滤进水压力上升,产水量下降,化学清洗频繁,超滤压差变化趋势见图3。

图3 超滤压差变化趋势图

由图3可看出,在运行过程中超滤透膜压差出现显著升高情况,但通过在线加药反洗可使压差下降,说明通过反冲洗、加NaClO反冲洗和加HCl反冲洗等清洗,可有效避免污垢的形成和微生物的滋生,防止超滤上升。

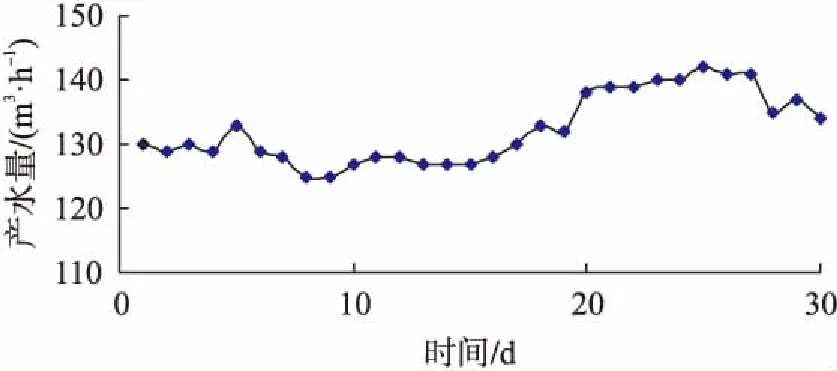

2.1.3 超滤产水量

超滤产水量与操作压力、进水温度、浊度等因素有关。运行试验表明,超滤在低压时产水量随压力升高而增加,但当操作压力超过0.3 MPa时,即使压力再升高,其产水量的增加也不大,分析原因主要是由于高压下超滤膜被压密而增大透水阻力所致,超滤产水量变化情况见图4。

图4 超滤产水量变化趋势图

由图4可看出,当进水压力为0.2 MPa时产水量约130 m3/h,进水压力提高至0.3 MPa时,产水量最高可达140 m3/h。但超滤系统在提升产水量时,需注意浓差极化现象和防止有机物、胶体物质对超滤膜造成污染。

2.2 反渗透系统

2.2.1 反渗透产水量

反渗透产水量的影响因素较多,进水温度、操作压力和膜的清洁度都能对反渗透产水量造成影响。试验表明,温度15~30 ℃范围内,温度每升高1 ℃,膜的透水能力增加2.7%~3.5%[19-21]。由于原水罐装置前面设有加热系统将原水温度控制在25 ℃,所以反渗透进水温度比较稳定。反渗透产水量变化趋势见图5。

图5 反渗透产水量变化趋势图

由图5可看出,一级反渗透产水量为240 m3/h,二级反渗透产水量为190 m3/h。

2.2.2 反渗透回收率

反渗透回收率变化情况见图6。

图6 反渗透回收率变化趋势图

由图6可看出,装置运行初期一级反渗透回收率在78%左右,二级反渗透回收率在85%左右,反渗透回收率较高。回收率过高可导致反渗透浓差极化,使反渗透膜压差升高,加速膜污染现象的发生,造成膜性能下降,缩短反渗透使用寿命。从后期运行看,一级反渗透回收率控制在75%,二级反渗透回收率控制在80%较为合理。

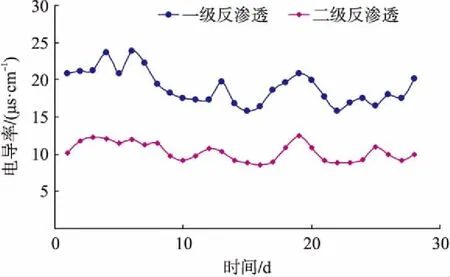

2.2.3 反渗透产水电导率

反渗透产水电导率情况见图7。由图7可看出,二级反渗透产水电导率在10 μs/cm左右,一级反渗透产水电导率在20 μs/cm左右。按设计要求,二级反渗透产水电导率应小于10 μs/cm。由初期中水回用装置运行结果看,二级反渗透产水电导率偏大,这与进水含盐量、回收率的控制和操作压力等有关。进水含盐量大,则产水电导率高;加大操作压力,反渗透膜被压实,可减小溶质透过率,但会对膜造成影响。由后期反渗透运行结果看,二级反渗透产水电导率基本在6 μs/cm左右,一级反渗透产水电导率基本在12 μs/cm左右。

图7 反渗透产水电导率变化趋势图

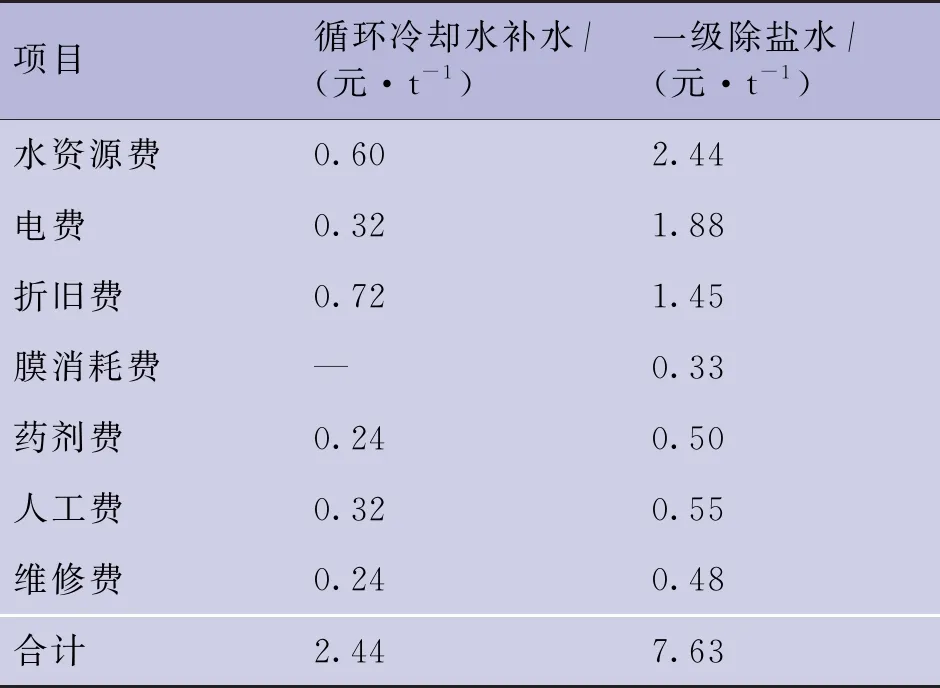

3 运行成本

中水回用装置运行成本见表1。

表1 中水回用装置运行成本表

由表1可看出,水资源费为0.60元/t,经生化、气浮过滤处理后制成循环水补水运行成本为2.44元/t,气浮滤池产水经双膜法工艺处理制成一级除盐水运行成本为7.63元/t,该运行费用低于炼油厂化学水装置12元/t的一级除盐水制水成本,具有较好的经济效益。

4 结论

双膜法工艺具有节省占地面积、操作简单、易实现自动控制等优点,在城市污水再生回用中具有广泛的应用前景。超滤作为反渗透的屏障,有效降低了反渗透进水SDI值,对于反渗透的长周期运行和生产稳定具有积极作用。但由于城市污水复杂多样,在运行过程需加强膜系统预处理的监控,防止预处理出水水质变差,影响双膜系统运行。同时在设计时不可激进,反渗透回收率不宜过高,从运行经验看,中水回用一级反渗透回用率控制在70%~75%较为合理,二级反渗透回用率不宜大于80%。