A508-3 Cl.2 锻件配套氩弧焊焊丝研制

2021-07-01,2,2,2,2

,2,2,2,2

(1.哈尔滨焊接研究院有限公司,黑龙江 哈尔滨 150028; 2.哈尔滨威尔焊接有限责任公司,黑龙江 哈尔滨 150028)

0 前言

随着中国核设备制造技术的发展,压水堆核电站单机组的容量已达到百万级千瓦。上世纪80 年代初,由当时的核工业部第一研究设计院、机电部第二重型机器厂、哈尔滨焊接研究所(现为哈尔滨焊接研究院有限公司)、冶金部北京钢铁研究总院组成了“六十万千瓦压水堆核电站反应堆压力容器用A508-3钢及其配套焊接材料与工艺研制”协作组,开始了中国反应堆压力容器用A508-3钢锻件,焊接材料及制造工艺的研究,但至今焊接材料仍然主要依靠进口。目前大多数工业发达国家,反应堆压力容器仍在使用A533B(板材)和A508-3钢(锻件),这是当今世界压水堆压力容器用钢的典型代表材料[1]。

国内核电用 508-3 钢焊接材料市场基本被以日本神钢、德国蒂森公司为代表的进口焊材占领着,尤其是核级设备,国产焊接材料一直被拒绝于门外。进口焊材不仅价格昂贵,而且供货期较长,对国内还存在着诸多技术壁垒,给广大用户带来许多困扰。期盼着核一级设备中使用高质量的国产核电焊接材料,由此将解决长期困扰企业的难题, 并为企业带来效益和效率,为国家节省资源。文中对A508-3 Cl.2 钢主焊缝高纯氩弧焊焊接材料进行深入研究, 实现核电用A508-3 Cl.2 钢主焊缝焊接材料的国产化,替代进口焊材,解决国内制造企业的燃眉之急。

1 试验要求与方法

1.1 技术要求

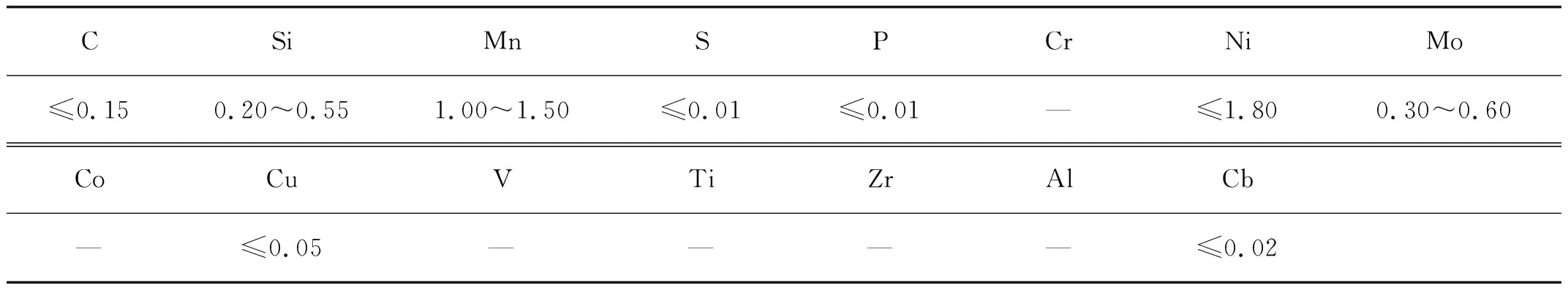

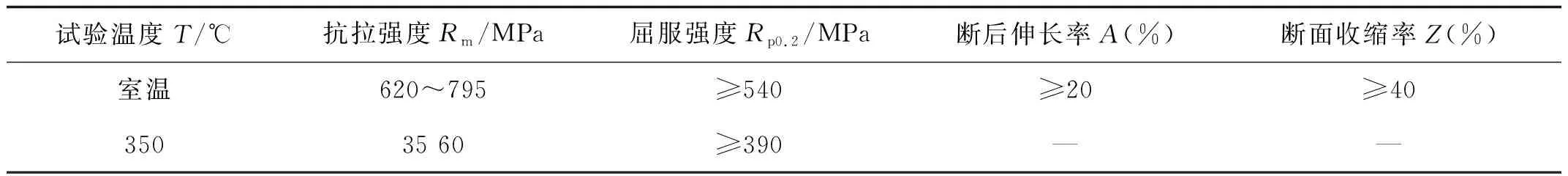

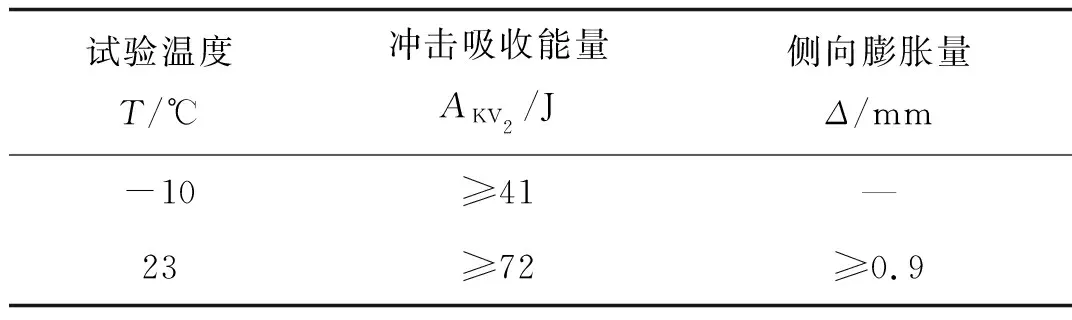

A508-3 Cl.2 钢的焊接材料技术要求对焊丝及熔敷金属的 S,P,Cu,Co 等合金元素含量进行了严格控制,见表1。对熔敷金属热处理态(608 ℃×24 h)力学性能,特别是室温和 350 ℃抗拉强度也进行了严格要求,见表 2 。落锤试验试验温度TNDT≤-10 ℃不断裂合格见表3;弯曲试验,面弯、背弯各取 1 个或取 2 个侧弯试样,弯曲直径:D=4T,弯曲角度:180°,弯曲后拉伸面上不允许出现任何明显的开裂,单个裂纹、表面气孔和夹渣的长度均不应大于 3 mm[2]熔敷金属冲击性能试验结果见表3。同时要求研制的氩弧焊丝手工TIG焊接工艺性良好。

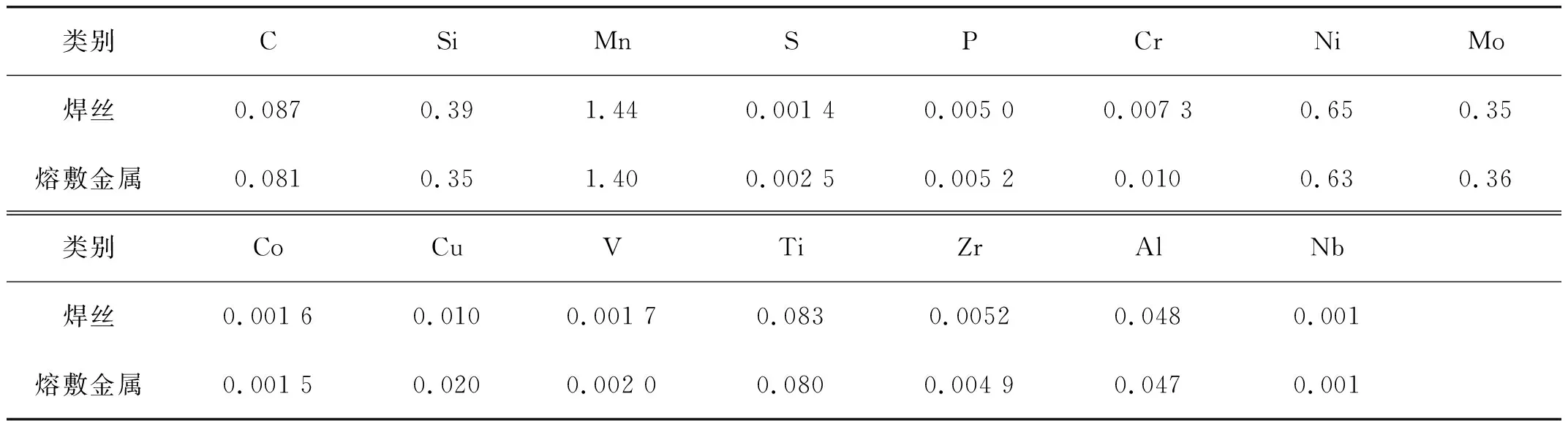

表1 焊丝及无稀释熔敷金属化学成分要求(质量分数,%)

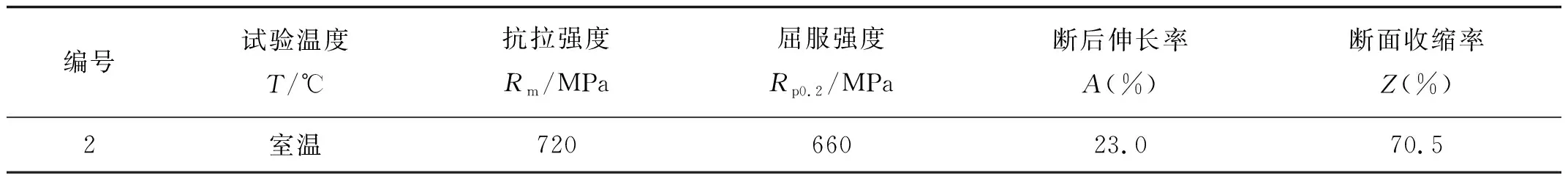

表2 熔敷金属拉伸性能试验(608 ℃×24 h 热处理)

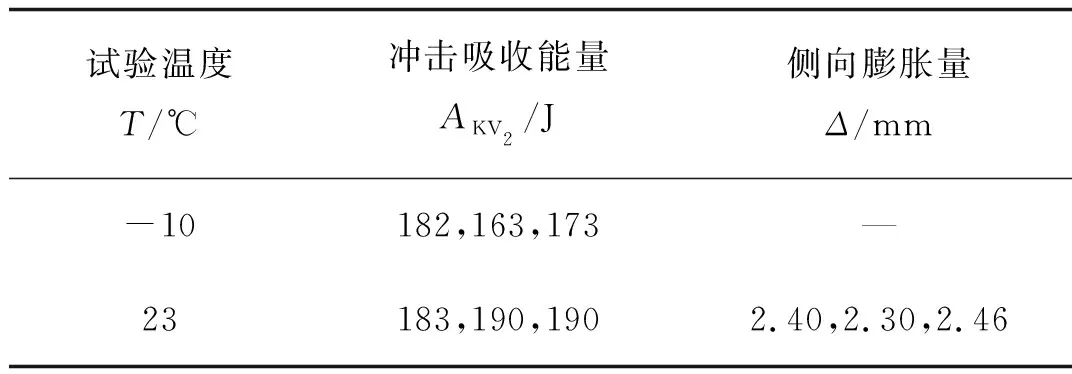

表3 熔敷金属冲击性能试验(608 ℃×24 h 热处理)

1.2 试验方法

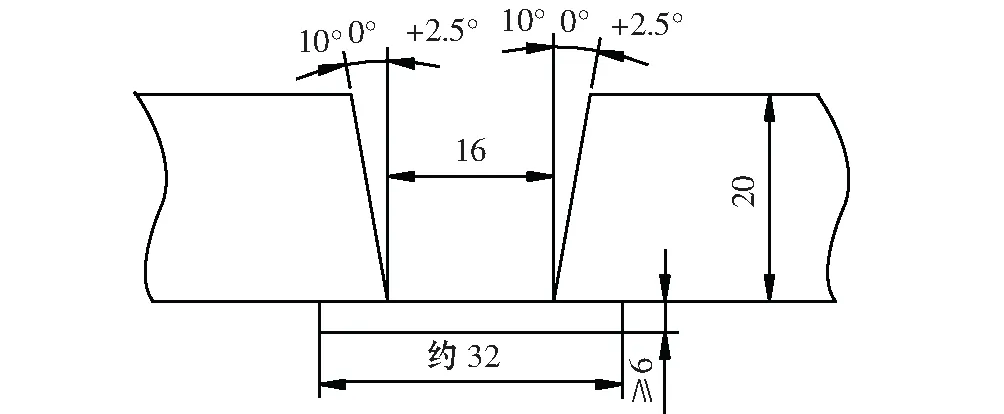

母材为Q345(16Mn)钢,对接试板用HS09MnNiMoHR焊丝焊3层过渡层,试板厚度为20 mm,焊接方式为手工 TIG 焊接。对接坡口形式如图1所示,焊接工艺参数见表4。

表4 焊接工艺参数

图1 对接坡口形式

按照ASTM A751-2014《钢产品化学分析的试验方法、规程和术语》进行化学分析,按照GB/T 25774.1—2010《焊接材料的检验 第1部分:钢、镍及镍合金熔敷金属力学性能试样的制备及检验》进行拉伸、冲击、弯曲试样制备。焊缝金属力学性能分别按照 GB/T 2652—2008《焊缝及熔敷金属拉伸试验方法》、GB/T 4338—2006《金属材料高温拉伸试验方法》、GB/T 2650—2008《焊接接头冲击试验方法》、GB/T 2653—2008《焊接接头弯曲试验方法》要求进行拉伸、冲击以及弯曲试验。落锤试验按照GB/T 6803—2008《铁素体钢的无塑性转变温度落锤试验方法》试样采用 P-3型进行试验[3]。

2 焊接材料的研制

2.1 焊丝成分设计

A508-3 Cl.2钢焊接材料熔敷金属力学性能指标室温拉伸、350 ℃高温拉伸、冲击吸收能量、落锤、弯曲,根据项目考核指标,焊丝的化学成分、熔敷金属的力学性能及焊接工艺参数等相关条件下各数据的关系,此外还要考虑核一级设备受中子辐照后,焊缝产生辐照脆化,韧性降低,因此需严格控制焊缝金属中 S,P,Cu,Co 等元素有害元素含量,向焊丝中添加 Ni 等合金元素以提高低温冲击韧性。结合公司多年的低合金钢焊接材料研究成果的积累,已有的研究数据和产品经验,设计研究焊丝的化学成分。

为了改善和提高焊丝冲击韧性在冶炼过程中加入部分合金元素。

2.1.1镍(Ni)

镍在焊缝中强化铁素体并细化珠光体, 总的效果是提高强度,对塑性的影响不显著。含镍钢的碳含量可以适当降低,因而能使钢的韧性和塑性有所提高。

2.1.2钼(Mo)

钼在焊缝中能提高淬透性和热强性。钼对铁素体有固溶强化作用,同时也提高碳化物的稳定性,从而提高钢的强度。

2.1.3钛(Ti)

钛和氮、氧、碳都有极强的亲合力, 与硫的亲合力比铁强。因此,它是一种良好的脱氧去气剂和固定氮和碳的有效元素。

钛对钢的韧性,特别是低温冲击韧性少有改善作用。钛能改善碳素钢和合金钢的热强性,提高它们的持久强度和蠕变抗力。

2.1.4铝(Al)

铝主要用来脱氧和细化晶粒。某些钢脱氧时,如果铝用量过多,则会使钢产生反常组织和有促进钢的石墨化倾向。在铁素体及珠光体钢中,铝含量较高时会降低其高温强度和韧性。铝强烈促进碳的石墨化,加入Cr,Ti,V,Nb 等强碳化物形成元素可抑制Al的石墨化作用[4]。

2.2 焊丝冶炼

该项目共冶炼了6批次焊丝,其中第1次冶炼的焊丝性能不合格,其余5批次焊丝性能均满足要求。编号为 1号的焊丝冲击韧性低,低温冲击不满足采购技术要求。通过添加适量的Ni,Ti,Al等微量元素,其中2号、3号、4号、5号、6号的焊丝抗拉强度和冲击韧性均有明显提高。

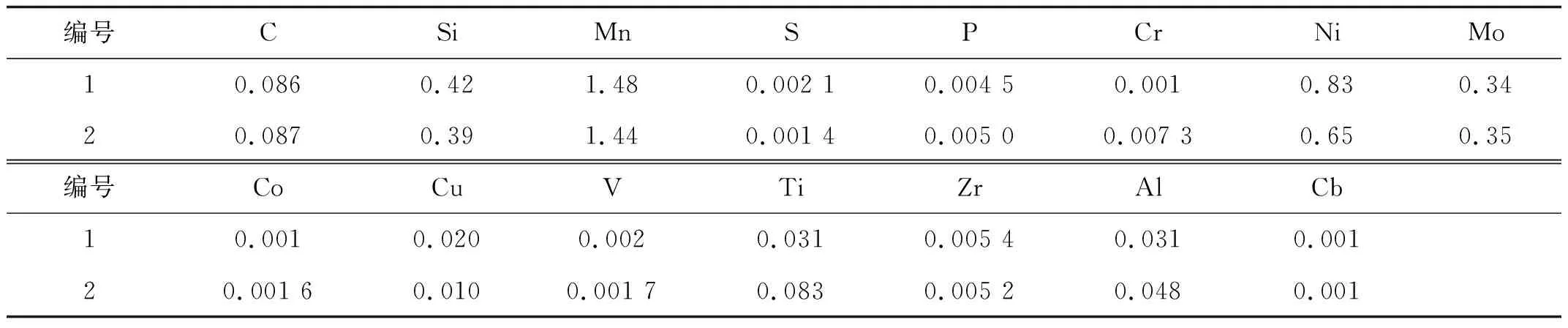

将典型1号、2号焊丝进行成分及熔敷金属性能比较,研制焊丝化学成分及熔敷金属性能见表5、表6。

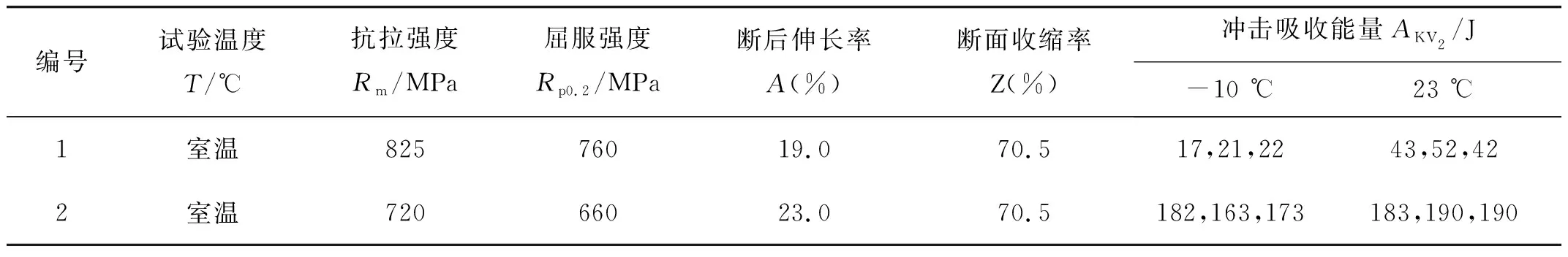

表5 焊丝化学成分(质量分数,%)

表6 熔敷金属力学性能试验(608 ℃×24 h热处理)

通过资料查询及试验分析,找出Al,Ti,Ni 等微量元素对材料性能的影响。通过调整合金元素比例及加入一定比例的微量元素后抗拉强度和冲击韧性均有明显提高,通过1号、2号试样焊缝金相组织进行对比分析也有一致的规律。

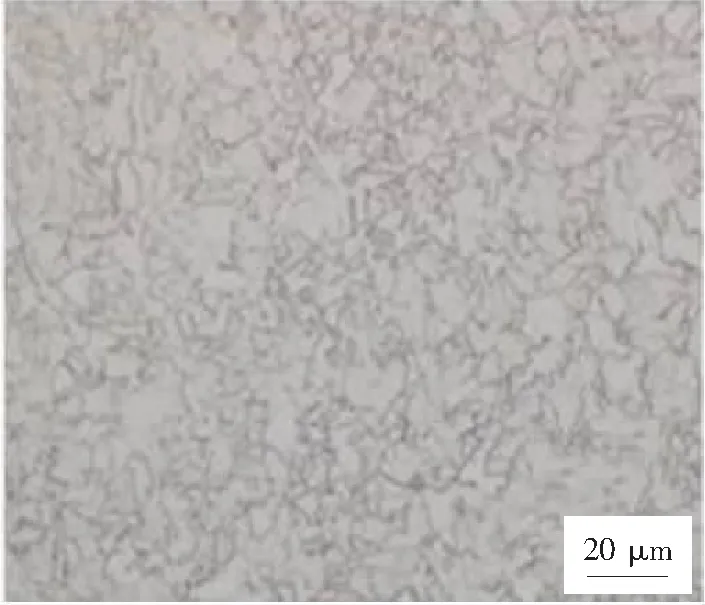

如图2所示,1号、2号试样焊缝金相组织因受焊接重热作用,焊缝金相组织因受焊接重热作用,原始柱状晶特征已消失,1号试样重热不完全正火组织形貌如图2a所示,为铁素体+贝氏体+马氏体。2号试样重热不完全正火组织形貌如图2b所示,为铁素体+聚集态珠光体(或贝氏体)。

图2 焊缝重热不完全正火区域的微观组织形貌

3 试验结果与分析

3.1 焊丝的工艺性能

通过调整焊丝的化学成分,在满足力学性能指标的前提下,使熔池具有合适的黏度和表面张力,增加熔池的流动性,改善焊丝的焊接过程中电弧的稳定性,提高焊丝的可焊性。

研制的焊丝HS09MnNiMoHR,2号焊丝适合大电流焊接。焊接工艺性能优良,电弧稳定,飞溅较小,无焊渣,焊缝成形较好,图3为氩弧焊焊道形貌。

图3 氩弧焊焊道形貌

3.2 熔敷金属化学成分及力学性能

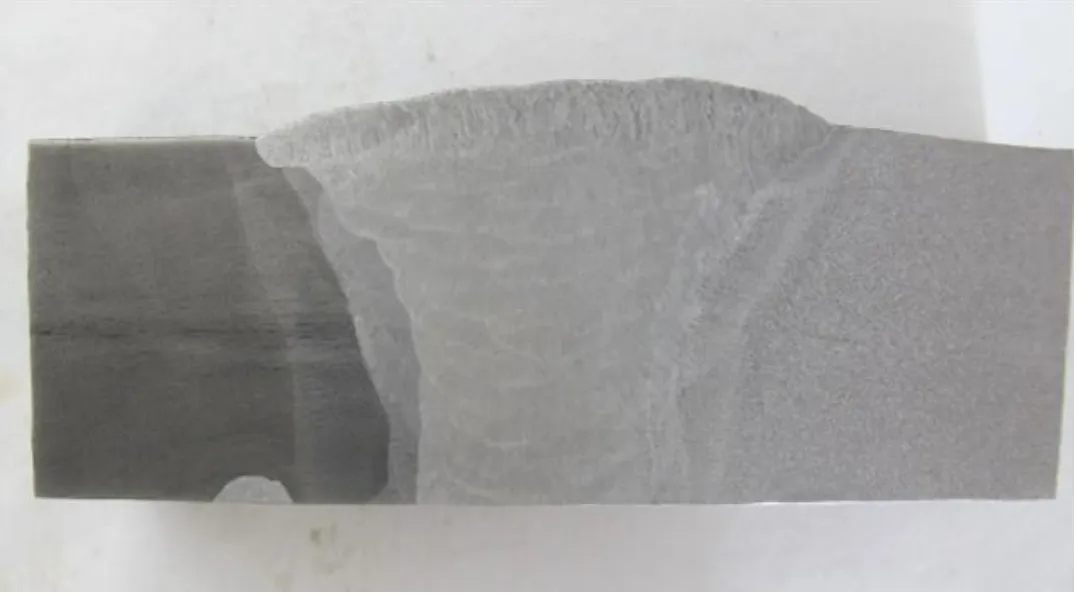

研制的HS09MnNiMoHR 焊丝及熔敷金属化学成分分析结果见表7所示,满足表1的要求。熔敷金属力学性能试验结果见表8、表9,力学性能能够满足表2的要求, 落锤试验温度TNDT≤-10 ℃不断裂合格,结果如图4所示。侧弯试样完好无裂纹,结果如图5所示。

图4 落锤试样

图5 侧弯试样

表7 焊丝及无稀释熔敷金属化学成分(质量分数,%)

表8 熔敷拉伸性能试验(608 ℃×24 h热处理)

表9 熔敷金属冲击性能试验(608 ℃×24 h热处理)

3.3 金相组织

2号试样宏观样粗晶形貌如图6所示, 未见裂纹、夹渣、气孔、未焊透、未熔合等缺陷。

图6 宏观组织形貌

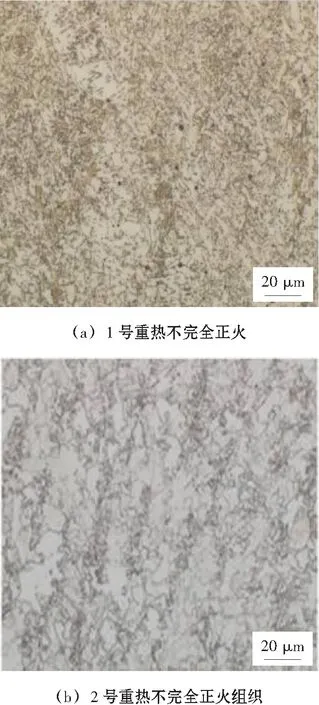

2号试样焊缝金相组织因受焊接重热作用,焊缝金相组织因受焊接重热作用,原始柱状晶特征已消失,以重热正火和重热不完全正火2种状态交叉存在。重热正火组织形貌如图7所示,为等轴铁素体;未见微观裂纹、气孔、夹渣等微观缺陷。

图7 2号试样焊缝重热正火组织微观形貌

4 结论

(1)研制的焊接材料 HS09MnNiMoHR 低合金钢氩弧焊丝,其焊丝及熔敷金属化学成分和各项性能均满足项目要求。

(2)研制的焊接材料HS09MnNiMoHR 低合金钢氩弧焊丝具有良好的焊接工艺性能。对焊丝中S,P,Co等有害元素进行有效控制, -10 ℃低温冲击吸收能量平均值达到160 J以上。

(3)焊缝金相组织未见硬脆相,柱状晶消失转化为等轴晶,组织细化单位面积晶界比例明显上升,使得位错扩展受到阻碍, 宏观表现韧性提高。