基于田口法的DP980/SPCC电阻点焊工艺优化及接头组织和性能分析

2021-07-01解瑞军李锐峰毕良艳2刘国利

解瑞军, 李锐峰, 毕良艳2, 刘国利

(1.内蒙古工业大学,内蒙古自治区 呼和浩特 010051;2.呼和浩特市科技创新创业服务中心,内蒙古自治区 呼和浩特 010020)

0 前言

随着各国对节能减排要求的提高,汽车轻量化是必然趋势[1-2]。DP980高强钢具有塑性高、抗拉强度高、初始加工硬化率高和屈强比低等优点,是汽车安全笼部件的主要材料[3]。SPCC低碳钢是典型的普通低碳钢,具有良好的塑性、成形性及焊接性,是目前用途最广泛的普通冷轧钢板,可用于制造汽车的非承载件、连接件及内外饰件[4]。因此,DP980高强钢和SPCC低碳钢结合使用可以充分发挥DP980高强钢的性能优势和SPCC低碳钢板的成本优势,在一定程度上达到轻量化的目的。但是两者的导热率、电阻率、热膨胀系数等物理属性和化学成分差别较大,使其焊接性较差[5-6]。

目前,已有相关人员对高强钢与低碳钢的焊接开展了一些研究工作。重庆大学的Long等人[7]研究DP590高强钢和DC01低碳钢异种钢点焊接头,认为最大载荷和断裂模式取决于断裂区域的抗剪力。加拿大瑞尔森大学的Khan 等人[8]研究了镀锌HSLA350和DP600高强钢异种钢点焊接头的显微组织和力学性能,研究表明,熔核区主要为马氏体组成和少量贝氏体,点焊接头热影响区硬度和同种材料的点焊接头热影响区硬度有明显区别。伊朗伊斯兰阿扎德大学Pouranvari 等人[9-10]对DP600/AlSi 1008异种钢焊接参数和点焊接头进行了系统的研究,研究结果表明,随着焊接热输入的增加(即焊接电流的增加和焊接时间的延长)熔核直径和压痕深度不断增加。内蒙古工业大学岑耀东等人[11-12]对TRIP980高强钢/SPCC低碳钢的异种钢板电阻点焊接头组织及力学性能研究,结果表明熔合区主要为马氏体组织,结合面靠近SPCC低碳钢侧的熔合区两侧组织差异较大,晶粒大小和取向与TRIP980高强钢侧存在较大差异,且有明显的择优取向。但是,目前对优化异种钢电阻电焊的焊接参数的研究比较少,对推动汽车轻量化发展和节能减排具有积极的意义。

采用汽车工业中广泛使用的电阻点焊方法,对基于田口法优化出DP980/SPCC异种钢板点焊最优参数下的接头进行组织与力学性能研究,对推动汽车轻量化发展和节能减排具有积极的意义。

1 试验材料与方法

1.1 试验材料

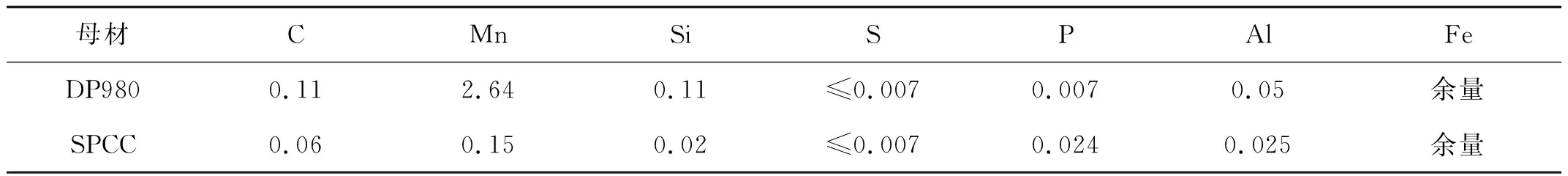

试验材料分别为冷轧DP980高强钢板与冷轧SPCC低碳钢板,厚度均为1.5 mm。2种钢的化学成分和力学性能分别如表1和表2所示。

表1 母材的化学成分(质量分数,%)

表2 母材的拉伸力学性能

1.2 试验方法

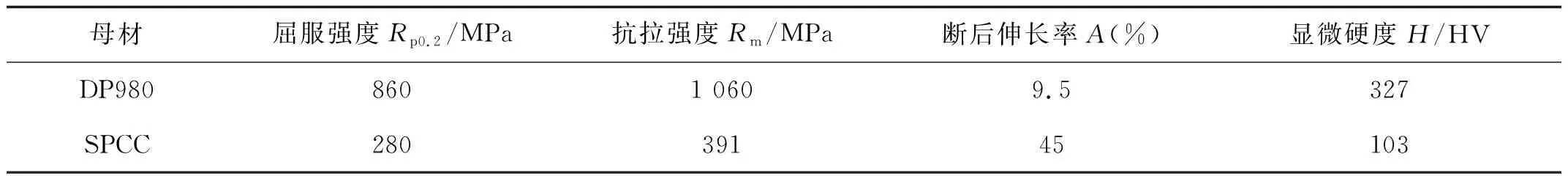

焊接试验设备采用DN-50B电阻点焊机,额定容量为50 kVA,额定电压为380 V,采用圆锥平Cu-Cr电极头,端面直径为8 mm,试样搭接形式及尺寸如图1所示。采用田口法确定最优焊接参数,利用线切割设备,将最优参数时的点焊接头沿熔核中心横截面切开,然后用金相砂纸打磨、P-1型金相试样抛光机抛光后制作金相试样。用浓度为4%的硝酸酒精溶液对金相试样腐蚀10~12 s,用酒精清洗后吹风机吹干,防止其氧化,然后置于显微镜载物台上进行显微组织观察。然后对该参数下的点焊接头进行硬度测试,采用维氏硬度测量方法。同时对该参数下的点焊接头进行拉伸试验使用WDW-200型微机控制电子式万能试验机对DP980高强钢和SPCC低碳钢的电焊试样进行静态拉伸剪切试验。并使用Sigma500场发射扫描电子显微镜观察DP980/SPCC异种钢电阻点焊接头的拉伸剪切断口形貌,并分析其断裂失效形式和原因。

图1 试样搭接形式及尺寸

2 田口试验优化设计

2.1 试验因素的筛选

电阻点焊是将焊件装配成搭接接头,并压紧在两电极之间,利用电阻热熔化母材金属,形成焊点的电阻焊方法。电阻点焊的热源是电流通过焊接区域产生的电阻热,点焊时电流通过焊件产生的热量可由以式(1)确定:

Q=I2Rt

(1)

式中:Q为产生的热量;I为焊接电流;R为两电极之间的电阻;t为通电时间。

由式(1)可以看出,决定电阻点焊焊接热输入的是焊接电流、两电极之间的电阻及通电时间3大因素。

2.2 因素水平表设计

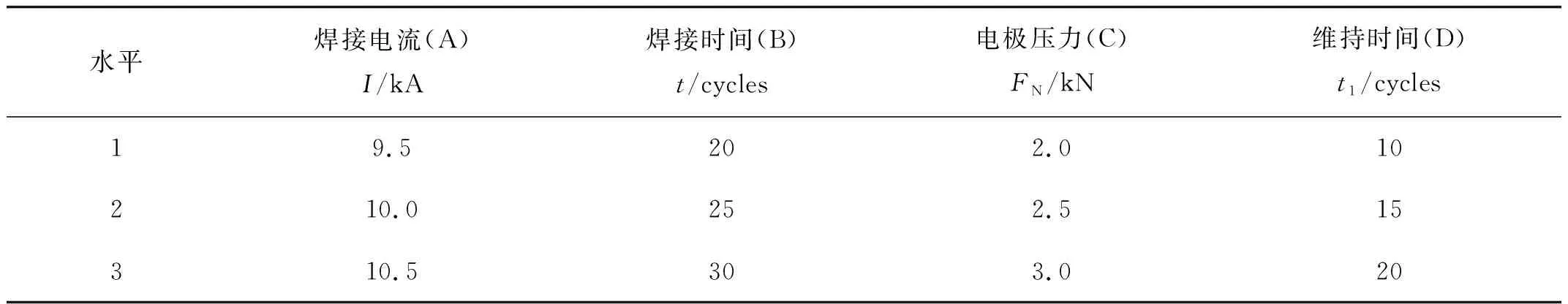

选取的焊接参数及其水平见表3,除考虑焊接电流(A)、焊接时间(B)、电极压力(C)3个因素本身外,还考虑了各因素之间的交互作用,即A×B,A×C和B×C。焊接通电结束后的维持时间对点焊接头的性能有一定影响,因此还考虑了焊后维持时间的影响。考虑到电极压力变化的影响,故设置的焊接时间保证不发生飞溅和电极粘损。

表3 焊接参数因素水平表

2.3 正交试验表设计

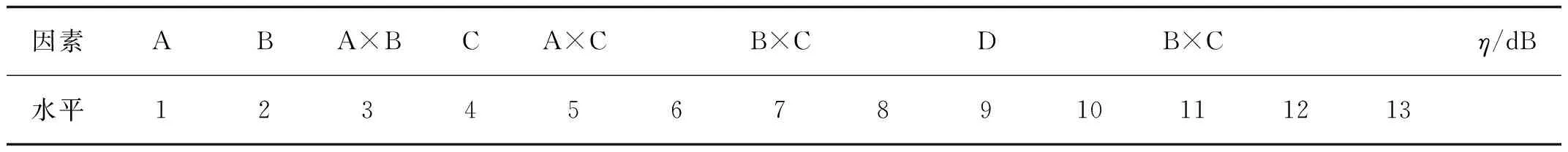

根据表3所述的因素水平及其交互作用对试验的影响程度,因此选用交互正交表L27(313)设计试验,试验方案表头见表4。

表4 交互正交试验表头

2.4 SN 比的计算

信噪比是特征参数(信号)值与非特异性参数(噪声)的比值。试验中希望SN比越大越好。对表4内的每一个条件下的数据可以根据式(2)求得一个标准的SN比。

式(2)即为SN比计算公式:

(2)

2.5 方差分析及显著性检验

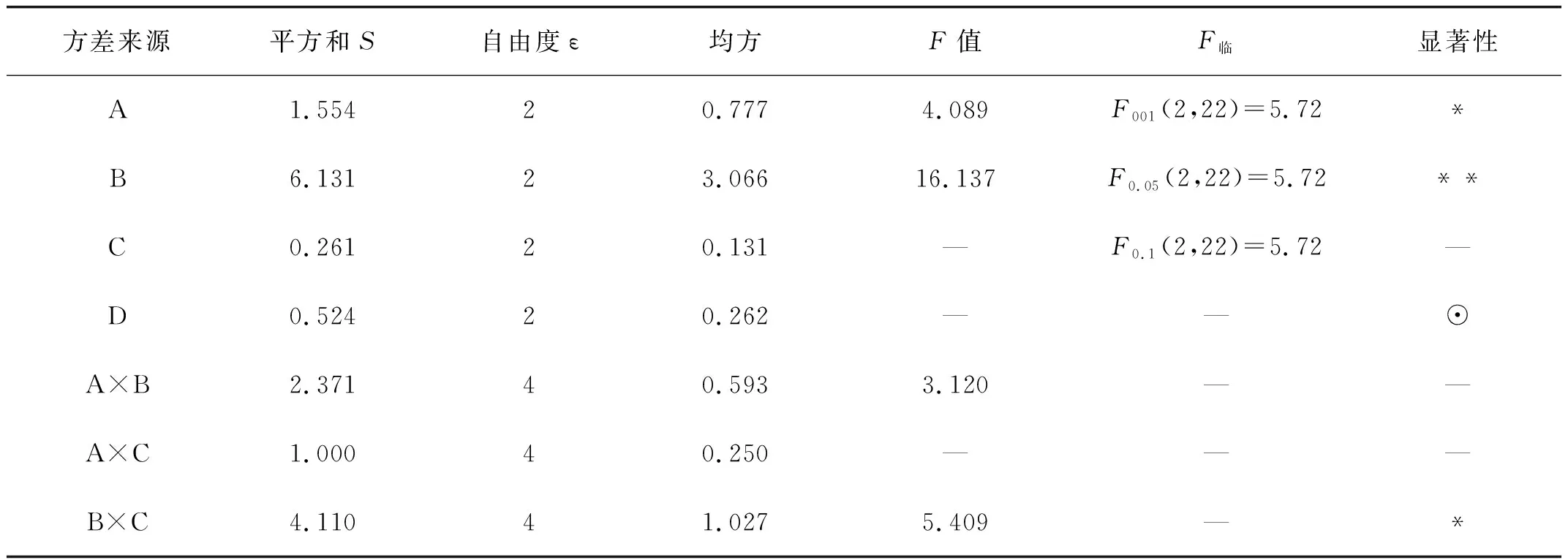

以η作为指标,按L27(313)的列平方和与自由度计算公式计算各因素的平方和,列出方差分析见表5。

从表5方差分析可知,DP980高强钢和SPCC低碳钢在焊接工艺窗口内进行焊接时,焊接时间B高度显著,焊接电流A、交互作用B×C显著,交互作用A×B有一定影响,其余因素都不显著。

表5 失效能的方差分析表

2.6 确定最优焊接参数并验证

根据SN比的计算结果,可得出因素A(焊接电流)、因素B(焊接时间)、因素B×C(焊接时间和电极压力的交互作用)和因素A×B(焊接电流和焊接时间)各水平的拉伸剪切失效能总和。然后通过交互作用的数据表可以得出最佳焊接参数,即在最佳焊接参数下接头的拉伸剪切强度和失效能比前面试验结果都好,因此可知以点焊接头的失效能为评价指标时DP980高强钢和SPCC低碳钢的最佳焊接参数为:焊接电流10.5 kA、焊接时间30 cycles、电极压力3 kN、维持时间 10 cycles。

3 最优参数预测及验证

3.1 最优参数下点焊接头显微组织分析

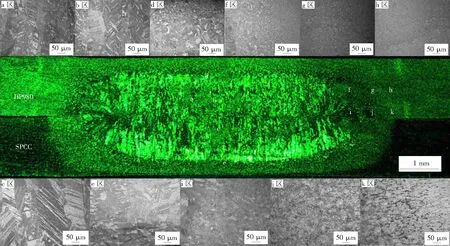

DP980/SPCC点焊接头各区域的微观组织如图2所示,图2中a区~k区分别对应宏观组织图中相应位置。图中2中a和b区为DP980高强钢一侧熔核区的显微组织,图2中c区为SPCC低碳钢一侧熔核区显微组织,图2中d区为DP980高强钢一侧厚度方向上熔核区边缘区域显微组织,图2中e区为SPCC低碳钢一侧厚度方向熔核区边缘区域显微组织,图2中f区为DP980高强钢一侧熔核区与热影响区边缘区域显微组织,图2中g区为DP980高强钢一侧热影响区显微组织,图2中h区为DP980高强钢一侧热影响区与母材边缘区域显微组织,图2中i区为SPCC低碳钢一侧熔核区与热影响区边缘区域显微组织,图2中j区为SPCC低碳钢一侧热影响区显微组织,图2中k区为SPCC低碳钢一侧热影响区与母材边缘区域显微组织。

从图2中a区~c区中可以看出,熔核区显微组织主要为板条马氏体,还有部分先共析铁素体和少量魏氏体组织,这是由于在点焊热循环过程中,熔核区金属由于电阻热的作用熔化,然后在电极头冷却水的作用下快速冷却。而且由于DP980高强钢和SPCC低碳钢含碳量都较低,属于亚共析钢,在连续冷却转变时,奥氏体中碳含量比冷却平衡组织碳含量低,因此有部分铁素体先析出,形成了先共析铁素体。在点焊过程中由于瞬间加热温度很高而且冷却速度很快,形成的部分先共析铁素体就会在奥氏体晶界上生长,形成针状铁素体,及魏氏组织。

从图2中d区~2中e区中可以看出,在熔核区的边缘处为较细小的等轴晶,这是由于熔核区的熔融金属在冷却时,由于电极头冷却水的作用,表层的金属温度较低,因此和电极头接触的表层金属具有较强的吸热和散热作用,使得靠近表层的一薄层液态金属产生了极大地过冷度,所以这一薄层液态金属以和电极头接触的表层金属作为形核的基底,立即产生了大量的晶核,并同时向各个方向生长,因此在熔核的边缘处形成了一层很薄得的等轴晶粒区,即激冷区。热影响区由于各个位置的冷却速度不同,导致热影响区的温度梯度较大,因此热影响区不同位置显微组织也不相同。DP980高强钢一侧靠近熔核区的热影响区在加热过程中超过A1温度,在电极头冷却作用下急速冷却,奥氏体中的碳来不及扩散,因此显微组织为马氏体组织,如图2中f区所示;中间区域冷却速度较靠近熔核区的位置冷却速度较慢,因此在点焊热循环作用下生成的马氏体晶粒较细小,且生成部分贝氏体组织和先共析铁素体,如图2中g区所示;靠近母材的热影响区冷却速度更慢,而且在焊接过程中没有达到奥氏体化温度,因此其显微组织基本和母材组织相同,但是晶粒在热循环作用下晶粒发生了粗化,如图2中h区所示。SPCC低碳钢一侧靠近熔核区的热影响区在快速加热过程中超过A1温度就急速冷却,还未完全奥氏体化,奥氏体中的碳来不及扩散,且在冷却过程中形成的马氏体限制了奥氏体的长大,因此在此区域仍保留一部分先共析铁素体,在快速冷却后形成了马氏体和少量粒状珠光体,如图2中i区所示;热影响区中间区域冷却速度较慢,形成了贝氏体,还有较细的铁素体和珠光体组织,如图2中j区所示;靠近母材的热影响区显微组织和母材相近,为铁素体和珠光体组织,如图2中k区所示。

图2 DP980/SPCC点焊接头横截面各区域微观组织

3.2 最优参数下点焊接头显微硬度分析

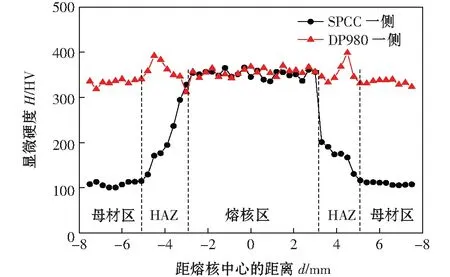

点焊接头各个区域的硬度分布可以反映接头的性能,DP980高强钢/SPCC低碳钢电阻点焊接头硬度分布如图3所示。

图3 DP980/SPCC点焊接头硬度分布

从图3中可以看出熔核区的硬度最高,约为360 HV,这是由于熔核区在凝固过程中发生了非平衡共析转变,生成了马氏体脆硬相。DP980高强钢一侧在熔核区和热影响区的边缘处很小的区域内硬度比母材降低约5%~10%,发生了热影响区软化现象。这是由于在焊接完成后,熔核边缘的热影响区由于热循环作用发生了自回火,使其硬度降低;DP980高强钢一侧母材区和热影响区边缘区域硬度最高达到390 HV。这是由于此区域形成的马氏体晶粒较小,在点焊热循环过程中此区域的DP980高强钢没有熔化,没有和SPCC低碳钢的液态金属混合,因此冷却后形成的马氏体组织的化学成分仍然为DP980高强钢原始成分,而DP980高强钢的碳当量较SPCC低碳钢碳当量高,因此此区域的硬度最高;SPCC低碳钢一侧热影响的硬度介于熔核区和母材之间,并且从熔核区到母材,热影响区的硬度不断降低,这是由其显微组织决定的。DP980高强钢母材硬度为327 HV,显微组织为岛状马氏体均匀分布到铁素体基体上;SPCC低碳钢母材硬度为103 HV,由铁素体和珠光体组织组成。

3.3 最优参数下点焊接头断裂失效分析

最优参数下的点焊接头实现熔核剥离断裂,且断裂起始位置位于SPCC母材,如图4所示。

图4 DP980/SPCC接头熔核剥离断裂方式

熔核剥离断裂时,断裂首先发生于SPCC低碳钢一侧熔核边缘处,然后在拉伸剪切力的作用下沿着熔核边缘不断扩展,最终发生断裂。且接头实现熔核剥离断裂,为韧性断裂,熔核剥离断裂起始位置位于熔核边缘处SPCC母材,最大拉伸力为11.78 kN。

断裂方式典型的拉伸载荷—位移曲线如图5所示。

图5 结合面断裂和熔核剥离断裂的拉伸曲线

从图5中也可看出熔核剥离断时拉伸剪切力达到最大值后,随着拉伸位移增加,拉伸剪切载荷下降速度较小,对于汽车防碰撞性能来说,点焊接头的这种断裂方式是有利的,有利于汽车在碰撞时吸收更多的能量。

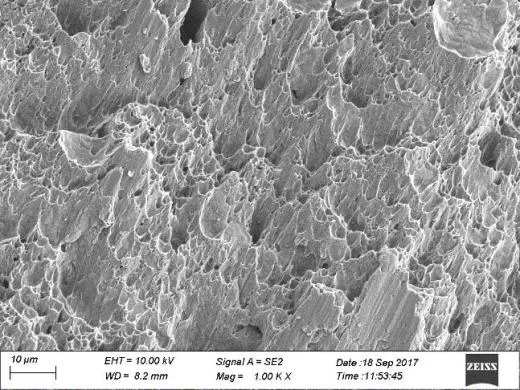

该参数下的断口形貌图如图6所示。从图中可知,断裂起始位置的断口处分布着大小不一的韧窝,属于微孔聚集性断裂,由此可以推断出熔核剥离断裂属于韧性断裂。

图6 熔核剥离断裂的断口扫描图

4 结论

(1)DP980/SPCC点焊接头显微组织分析表明,点焊接头主要分为熔核区、热影响区和母材区3个区域,熔核区的主要组织为马氏体,还有部分上先共析铁素体和魏氏组织;热影响区的组织较为复杂,含有马氏体、贝氏体、先共析铁素体、铁素体和珠光体;DP980母材组织为马氏体和铁素体,SPCC母材组织为铁素体和珠光体。

(2)DP980/SPCC点焊接头的硬度分布表明,DP980高强钢热影响区靠近母材边缘的硬度最高为400 HV,其次为熔核区、SPCC热影响区,SPCC母材的硬度最低为100 HV左右,DP980高强钢一侧热影响区由于自回火作用发生了软化。

(3)最优参数下的接头断裂形貌表明,断裂起始于熔核边缘的SPCC母材处,接头的断裂方式为熔核剥离断裂,为韧性断裂,力学性能良好。

(4)运用田口试验法,根据接头失效能的信噪SN比优化了DP980/SPCC的焊接参数,得出其最佳焊接参数为:焊接电流10.5 kA、焊接时间30 cycles、电极压力3 kN、维持时间10 cycles的条件。