表面纳米化处理对钛与锆扩散连接工艺影响

2021-07-01卞世伟1李淳

卞世伟1, 李淳

(1. 哈尔滨锅炉厂有限责任公司,黑龙江 哈尔滨 150046; 2. 哈尔滨工业大学,黑龙江 哈尔滨 150001)

0 前言

钛与锆及其合金是20世纪50年代开始发展并应用的一种重要的金属结构材料。钛合金具有许多优异的综合性能,例如低密度,高的比断裂韧性和比强度,高的疲劳强度,良好的抗裂纹扩展能力和低温韧性,优异的抗蚀能力以及高的耐热性能,因此在航空航天、化工、船舶、休闲以及医药等行业得到广泛的应用[1-3]。随着现代工业发展和科学技术进步,对焊接结构性能提出了更高,更苛刻的要求,除需要满足常规力学性能之外,还要求满足如高温强度、耐磨性、耐腐蚀性及良好的低温韧性和导热性等[4]。在这种情况下,单一钛或者锆的结构性能很难满足现代产品需求,层状锆/钛复合材料的机械性能引起了人们的关注。复合材料中的分层结构可以提供额外的加工硬化能力并导致微裂纹传播路径的多次偏转,因此通常拥有更高的延展性,具有很高的发展前景[5]。

对于大面积的锆/钛叠层金属复合材料的制备,扩散连接是比较好的方法。扩散连接是将试样加热到适当温度后施加压力,使得试样表面在局部发生塑性变形,形成紧密的物理接触,通过原子间的相互扩散反应在连接界面形成扩散层,从而实现可靠的连接。从微观角度看,扩散连接过程可以分为3个阶段,分别是形成紧密的物理接触,进行扩散反应,扩散层厚度增加。材料的扩散能力越强,越有利于扩散连接的实现,因此提高材料的扩散性能可以有效提高材料扩散连接的效率和接头质量[6]。一般而言,温度是影响材料扩散性能最主要的因素,温度越高,材料的原子活性越大,原子越容易发生迁移运动,也就越容易扩散。但是温度越高,对工件组织性能的影响也越大[7-10]。

1 试验方法

试验采用的扩散连接母材为工业纯钛牌号为TA2,其化学成分及其含量见表1所示,锆为Zr-4,其化学成分及其含量见表2。将2种母材利用电火花线切割将的钛与锆分别切成5 mm×5 mm×3 mm和10 mm×10 mm×3 mm块状试样,线切割后的试样利用金相砂纸打磨。

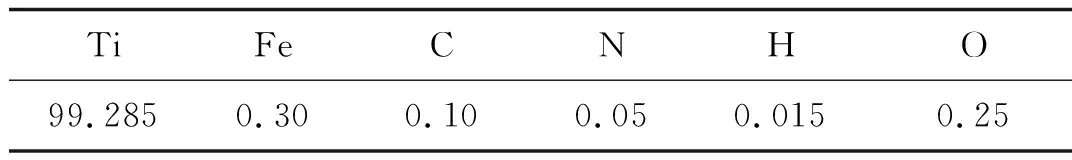

表1 TA2 主要化学成分(质量分数,%)

表2 Zr-4主要化学成分(质量分数,%)

2 钛与锆扩散连接试验

采用表面机械研磨(Surface mechanical attrition treatment,SMAT)的方法处理砂纸打磨后的试样表面,使其发生强塑性变形实现对钛和锆的表面纳米化,将表面纳米化后的试样用丙酮清洗,随后将清洗完成的试样进行装配,再将装配完成的试样放入炉子内,放置试样时应注意防止试样错边,之后打开扩散泵抽真空至炉内真空度达到1×10-3Pa,运行之前预设的程序加热进行扩散连接。

3 试验结果

为了研究扩散连接温度对钛与锆扩散连接组织及力学性能的影响,选择连接温度650 ℃,675 ℃,700 ℃,750 ℃,保温时间1 h,连接压力15 MPa,对未进行表面纳米化的钛与锆和进行表面纳米化的钛与锆分别进行真空扩散连接,对接头进行微观组织分析。

3.1 不同连接温度未表面纳米化扩散连接

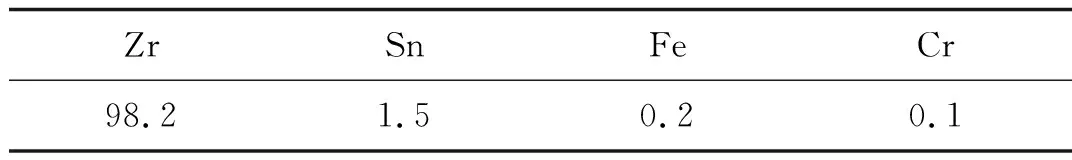

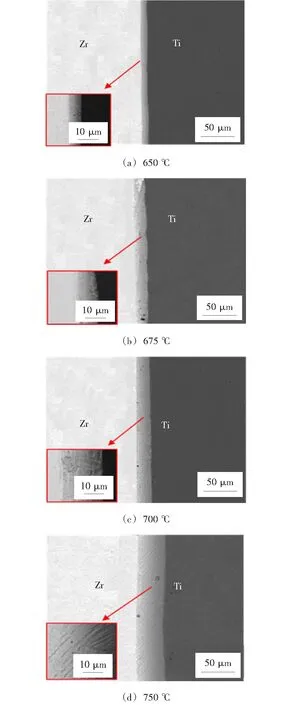

图1为不同连接温度保温时间1 h连接压力15 MPa下未表面纳米化钛与锆的接头背散射照片。

图1 未表面纳米化钛与锆接头背散射组织形貌

从组织图中可已看出,在650 ℃时未能很好的连接;在675 ℃时形成了部分连续的扩散反应层,但是连接界面仍存在大量的未连接区域;700 ℃时开始形成连续的扩散连接界面,但在高倍视野下发现仍有少量孔洞存在;在750 ℃时形成连续的扩散连接界面,在高倍视野下没有孔洞存在。

3.2 不同连接温度表面纳米化扩散连接

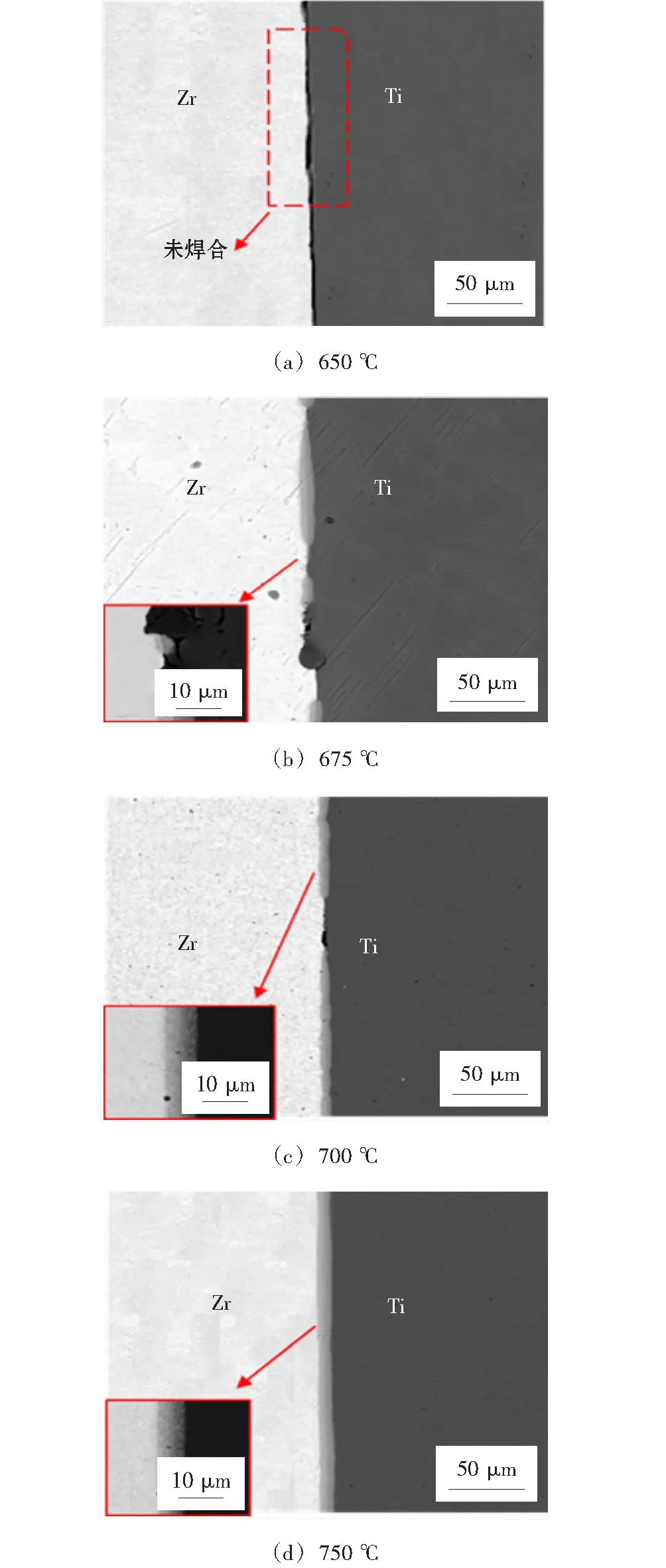

图2为不同连接温度保温时间1 h连接压力15 MPa下表面纳米化钛与锆的接头背散射照片。

图2 表面纳米化钛与锆接头背散射组织形貌

从组织图中可已看出,在650 ℃时形成连续扩散反应层,但是连接界面仍存在未连接区,675 ℃时开始形成连续的扩散连接界面,但在高倍视野下发现仍有少量孔洞存在;在700 ℃时形成连续的扩散连接界面,在高倍视野下没有孔洞存在,在750 ℃时扩散连接层变得更厚。

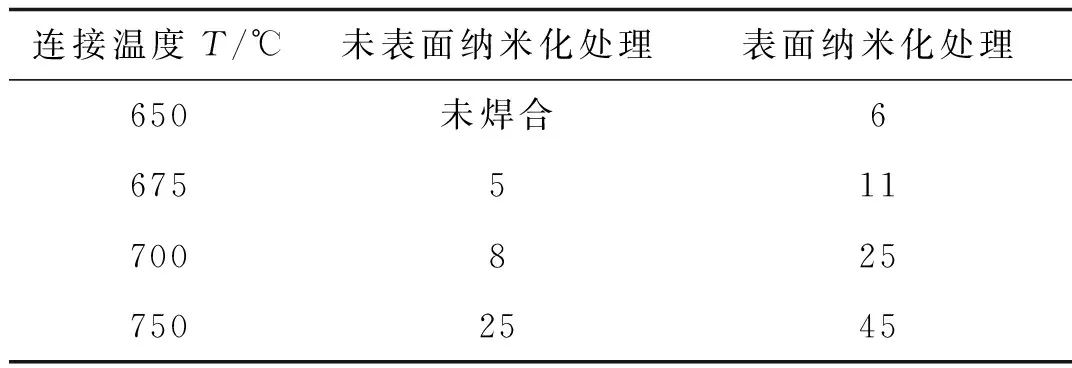

表3为不同连接温度下反应层的厚度,由表可知,无论是否经过表面纳米化处理,扩散层的厚度都随着连接温度的增加而增加,对比2种表面纳米化处理的接头组织,可以看出经过表面纳米化处理的的钛与锆可以形成更宽的扩散层。

表3 不同工艺参数下扩散层的平均厚度 μm

界面焊合率是衡量扩散连接接头质量的一个重要依据,焊合率越高,焊接质量越好。温度是原子扩散连接主要的能量来源,温度越高原子获得的能量高,相互扩散越充分,当温度从650 ℃增加到700 ℃时此时温度对焊合率的影响较为显著;当温度从700 ℃增加到750 ℃时,增长幅度减小,在达到一定温度后随着温度的升高,连接接头焊合率并没有得到明显的提高,但是扩散层厚度随着温度升高在不断变厚。

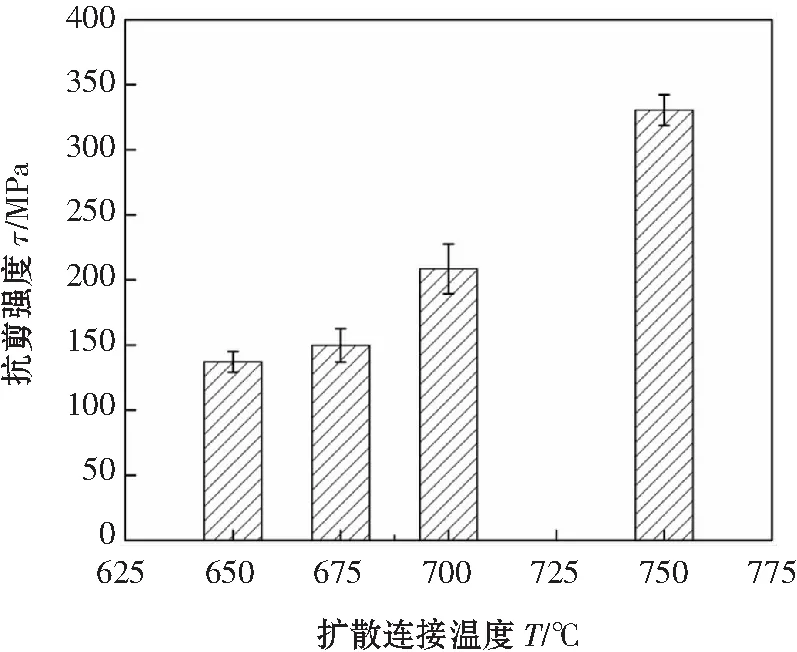

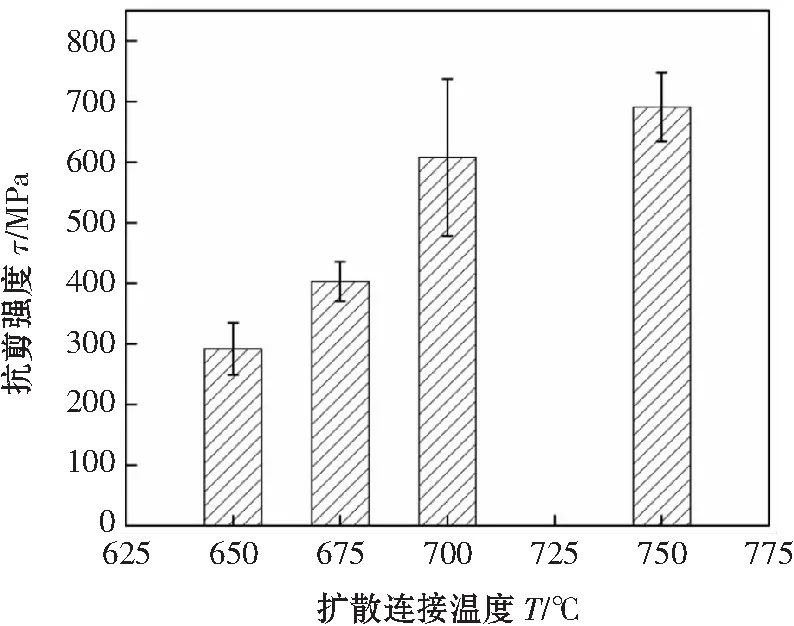

图3是没经过表面纳米化处理的钛与锆扩散连接接头抗剪强度,图4是经过表面纳米化处理的钛与锆扩散连接接头抗剪强度。

由图3和图4可知,无论是否经过表面纳米化处理接头的抗剪强度都随着连接温度的增加而增加。接头的抗剪强度由扩散连接接头的焊合率以及扩散层厚度共同决定,当连接温度为650 ℃时,由于连接温度较低,原子扩散系数较低,未经过表面纳米化处理的钛与锆未焊合,平均接头抗剪强度为137.1 MPa,随着连接温度的增加,扩散连接接头的焊合率增加到100%,扩散层厚度也逐渐增加到5 μm,8 μm,25 μm,平均接头强度也达到了149.7 MPa,228.5 MPa,380.4 MPa。对钛与锆进行表面纳米化处理再进行扩散连接,在650 ℃时已经可以得到焊合率较高扩散层厚度在6 μm,接头抗剪强度为291.6 MPa,随着温度的上升,扩散层的厚度达到了11 μm,25 μm及45 μm,抗剪强度达到了402.4 MPa,608.5 MPa,692.3 MPa。在同样温度下表面纳米化的接头抗剪强度更高,这是由于表面纳米化后的钛与锆可以降低元素扩散激活能,有利于连接界面扩散反应的发生,可以在较低的温度形成较好的连接。

图3 未表面纳米化钛与锆扩散连接接头抗剪强度

图4 表面纳米化钛与锆扩散连接接头抗剪强度

4 结论

(1) 未进行表面纳米化的试样在650 ℃温度下未焊合,而表面纳米化处理后的试样在650 ℃温度下就可以得到连接较好的接头。

(2) 在相同的连接条件下,表面纳米化处理后的试样扩散层更厚,扩散连接效果更明显。

(3) 无论试样是否进行表面纳米化处理,随着连接温度的升高,扩散连接接头的厚度均增加,扩散连接效果更好。

(4) 扩散连接接头抗剪强度由焊合率及扩散层厚度共同决定,焊合率越高、扩散层厚度越厚,接头抗剪强度越高。