多组分工业废渣水泥砂浆的热稳定性及力学性能研究

2021-07-01李斌赵旭章晋强苏万忠朱琳

李斌 ,赵旭章 ,晋强 ,苏万忠 ,朱琳

(1.新疆农业大学 水利与土木工程学院,新疆 乌鲁木齐 830052;2.新疆互力佳源环保科技有限公司,新疆 乌鲁木齐 830052)

作为全球钢铁生产大国,我国的钢铁产量连年增加,但在钢铁冶炼过程中会产出大量的钢渣、矿渣等废渣。以钢渣为例,2018 年我国钢渣产量已远超1 亿t,目前利用率仅为30%左右,与发达国家相比仍存在较大差距[1-2]。大量工业废渣长期以来利用率低下,造成了占用土地资源、污染环境等问题,严重制约我国经济的可持续发展,因此工业废渣的综合利用水平亟待提高。

蓄热混凝土的化学性能稳定、成本低、蓄热能力好,是用于太阳能光热发电理想的蓄热材料之一[3]。现阶段太阳能光热发电蓄热混凝土的工作温度大多为300 ℃左右,然而随着光热电厂规模的扩大和效率的提高,以及蓄热混凝土在其他方面的应用,其工作温度会进一步提高[4],耐热性能研究成为该行业迫切需要解决的关键问题,有国外研究者采用矿渣等来改善胶凝材料体系,提高蓄热混凝土的耐热性能,证明了工业废渣用于蓄热材料的可行性[5-6]。

本文采用矿渣粉、钢渣粉和粉煤灰等矿物掺合料改善胶凝材料体系的性能,掺入钢渣砂、矿渣砂等工业废渣优化砂浆配制,对砂浆试件高温作用下的体积变化规律及力学性能进行研究,优选砂浆配比,提高材料的耐热性能,为工业废渣应用到蓄热混凝土行业提供参考。

1 试 验

1.1 原材料

(1)水泥:新疆屯河水泥有限责任公司P·O42.5 水泥;矿渣粉:比表面积(480±5)m2/kg,密度 2.86 g/cm3;钢渣粉:比表面积(430±5)m2/kg,密度 3.38 g/cm3;粉煤灰:比表面积(450±5)m2/kg,密度2.40 g/cm3。胶凝材料的主要化学成分见表1。

表1 胶凝材料的主要化学成分 %

(2)细集料:天然砂、钢渣砂、矿渣砂和玄武岩,细度模数均为2.8,主要物理性能见表2。

表2 细集料的主要物理性能

(3)减水剂:聚羧酸系减水剂,减水率为20%。

(4)拌合水:自来水,pH 值=7。

1.2 试验方案

(1)热膨胀性能试验方法:参考直接测长法[7]进行。试件规格为25 mm×25 mm×280 mm,成型于两端装有铜柱头的三联试模内。浇筑1 d 后拆模(保证拆模时铜柱头完好)并于标准养护条件下养护至28 d 龄期。随后将试件置于60 ℃烘箱内烘24 h,取出冷却至室温,采用比长仪测得其初始长度后放入高温炉中加热。试验温升范围为室温[(24±2)℃]至450 ℃,控制温升速率为5 ℃/min,在各温度点记录试件长度,按式(1)、式(2)计算试件的伸长率和平均线膨胀系数。

式中:ε——试件在温度为t 时的伸长率,%;

Lt——温度达到t 时的长度,mm;

L0——试件的初始长度,mm。

L1——温度达到T1时的长度值,mm;

L2——温度达到T2时的长度值,mm。

本文重点研究胶凝体系及水泥砂浆的热稳定性,分以下2 种情况进行:(1)单掺矿物掺合料的胶凝体系,掺量为50%,水灰比为0.3,配合比如表3 所示;(2)矿物掺合料复掺废渣集料水泥砂浆,水灰比为0.4,配合比如表4 所示。

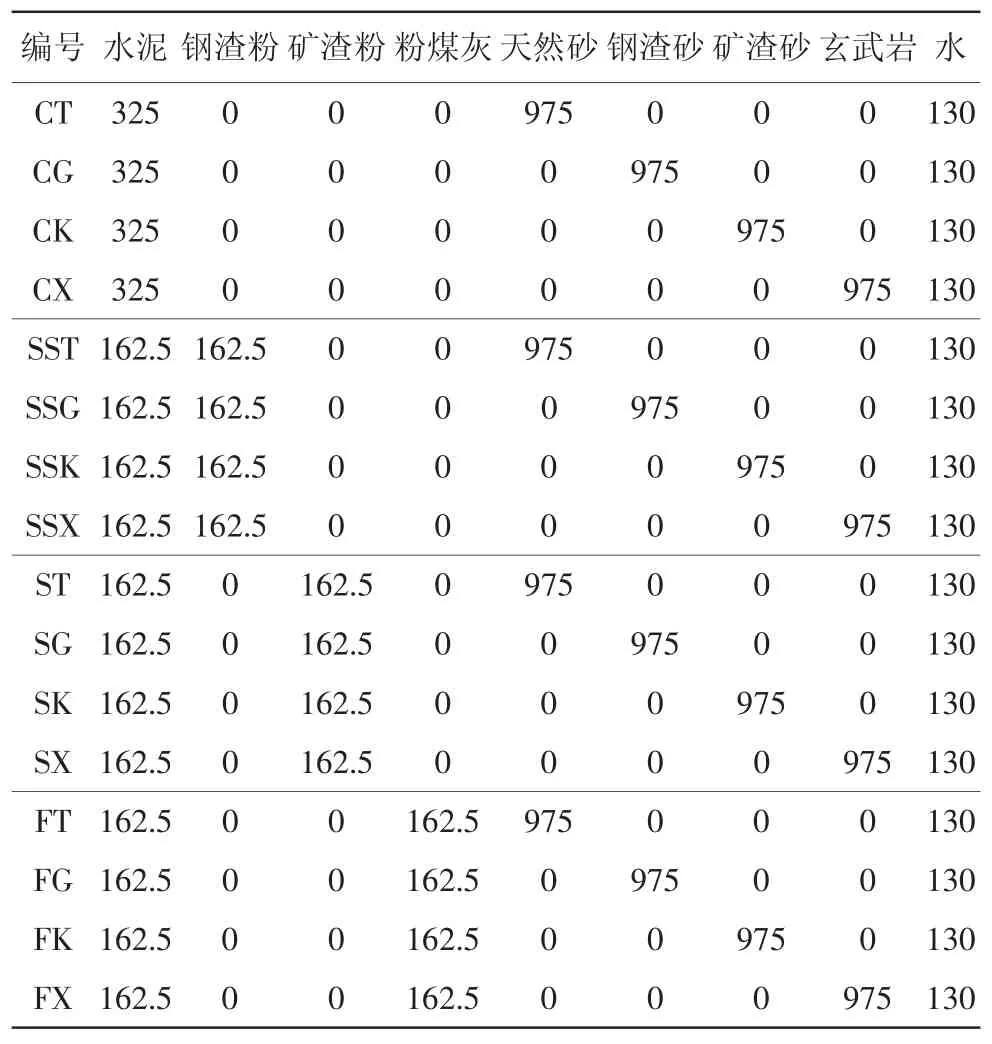

表3 单掺矿物掺合料胶凝体系配合比 kg/m3

表4 矿物掺合料复掺废渣集料水泥砂浆配合比 kg/m3

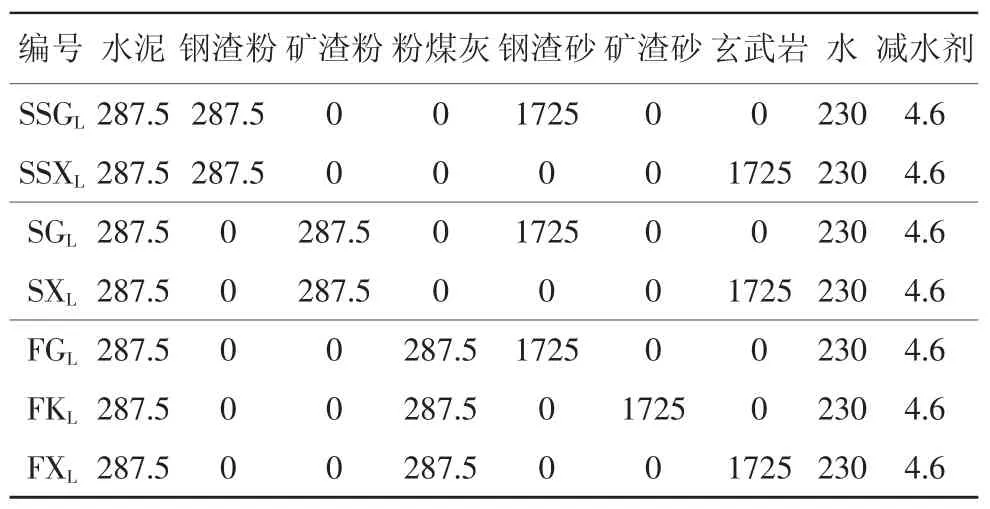

(2)高温力学性能试验:优选体积稳定性较好的配比进行高温力学性能研究。配合比如表5 所示,浇筑40 mm×40 mm×160 mm 的砂浆试件,静置1 d 后拆模并于标准养护条件下养护至28 d 龄期。其中一组试件按照GB/T 17671—1999《水泥胶砂强度检验方法(ISO 法)》测试抗折、抗压强度;另一组试件置于105 ℃烘箱内烘24 h,然后放入高温炉中以5 ℃/min的温升速率阶梯式升温至105 ℃(保温2 h)、200 ℃(保温0.5 h)、300 ℃(保温 0.5 h)、450 ℃(保温 2 h),室温[(24±2)℃]冷却,最终测试高温后试件的抗折、抗压强度。

表5 矿物掺合料复掺废渣集料水泥砂浆配合比 kg/m3

2 试验结果分析

2.1 热稳定性

2.1.1 单掺矿物掺合料胶凝体系的热膨胀性能

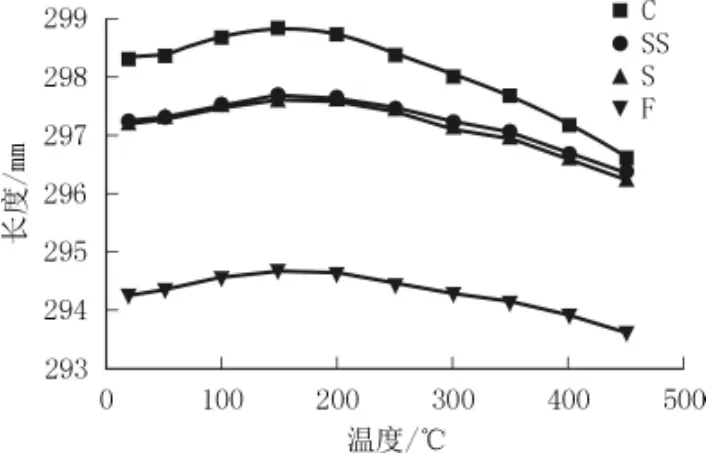

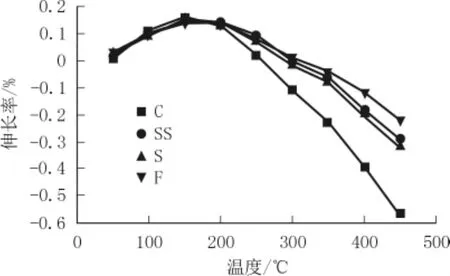

单掺矿物掺合料水泥石的长度变化曲线及热膨胀曲线分别如图1、图2 所示。

图1 单掺矿物掺合料水泥石的长度变化曲线

图2 单掺矿物掺合料水泥石的热膨胀曲线

由图1 可以看出,各试件长度在温升范围内随温度的升高呈现先伸长后缩短的规律,在250 ℃后试件产生明显的收缩现象,到450 ℃时,纯水泥试件(C)长度缩短2 mm 以上,其余试件的长度也缩短了1.0~1.5 mm。

由图2 可以看出,分别单掺钢渣粉、矿渣粉和粉煤灰的SS、S、F 试件的伸长率变化趋势与C 试件相似。在升温初期,试件伸长率逐渐增大,与温度成正相关,到150 ℃时各试件伸长率达到峰值,C、SS、S、F 试件的伸长率分别为 0.16%、0.15%、0.14%、0.14%;之后随温度的继续升高伸长率逐渐减小,与温度呈负相关,当温度达到450 ℃时,各试件的伸长率皆为负值,C、SS、S、F 试件的伸长率分别为-0.57%、-0.29%、-0.32%、-0.22%,试件长度缩短,小于其初始长度。同时对比各试件发现,掺入的矿物掺合料不同,试件的伸长率波动存在较大差异,C 试件的伸长率极差最大(0.73%),热稳定性较差,F 试件的极差最小(0.36%),热膨胀曲线趋势平缓,热稳定性表现较为理想。SS、S、F 试件最终的长度收缩量皆小于C 试件。

以上现象的原因:水泥石是一种含有多种固相结构元、孔结构元的高度非均质体系,其中多种固相结构元主要是晶态、半晶态及非晶态相。这些结晶相均有各自的脱水温度,在不同温度下要脱去自由水与结合水[8],造成了试件最终的收缩。

根据胶凝材料学水泥石失水收缩理论,水泥石失水收缩包括毛细水脱水、凝胶水脱水及结晶水脱水。室温~150 ℃时,试件主要脱去水泥颗粒间毛细孔中的毛细水,毛细水的固相联系力小,对伸长率的影响较小,试件以单纯的固相热膨胀为主,表现为伸长率与温度呈正相关关系;150 ℃后由于凝胶水、结晶水脱去,试件脱水收缩大于其固相膨胀,表现出明显的长度收缩现象,使试件最终小于初始长度。根据李海青等人的研究:在150 ℃后,水分的脱出主要来自于水化硅酸钙凝胶、水化铝酸钙凝胶和氢氧化钙晶体。而Ca(OH)2的脱水对水泥石的收缩并没有较大的影响,此温度段水泥石的收缩主要为C-S-H 凝胶、水化铝酸钙凝胶脱水造成[9]。结合本试验各胶凝体系掺入矿物掺合料不同,因此试件各水化产物生成量及比例不同,致使高温脱水量各有差别,表现出各试件伸长率波动存在较大差异。同时大掺量矿物掺合料的使用,增大了对水泥的替代率,使得水泥熟料矿物被“稀释”,造成水泥的水化产物相对减少,为掺合料提供的碱性反应环境减弱,矿物掺合料的“火山灰效应”降低,大部分矿物颗粒未能水化彻底,只起到“微骨料”的填充作用。所以SS、S、F 试件比C 的水化产物[主要为C-S-H 凝胶及Ca(OH)2]含量低,致使它们在150~450 ℃内C-S-H 凝胶及Ca(OH)2的结合水脱去减少,造成SS、S、F 试件最终的收缩量均小于C 试件。

2.1.2 矿物掺合料复掺废渣集料水泥砂浆的热膨胀性能

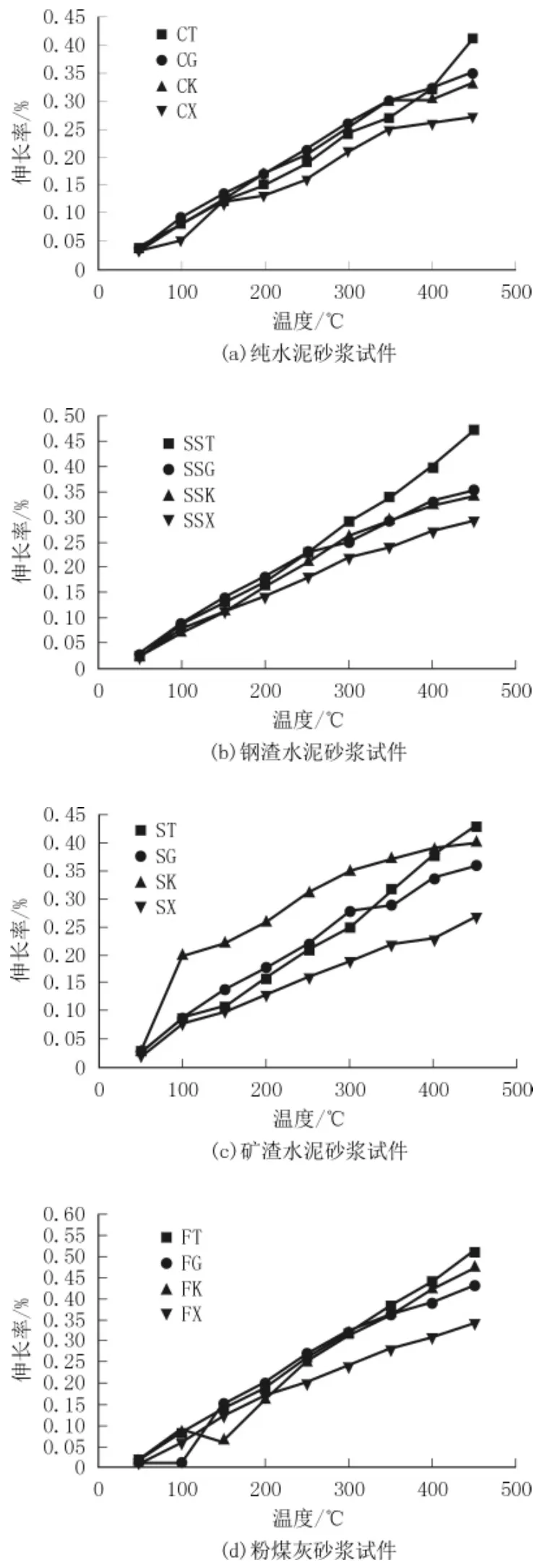

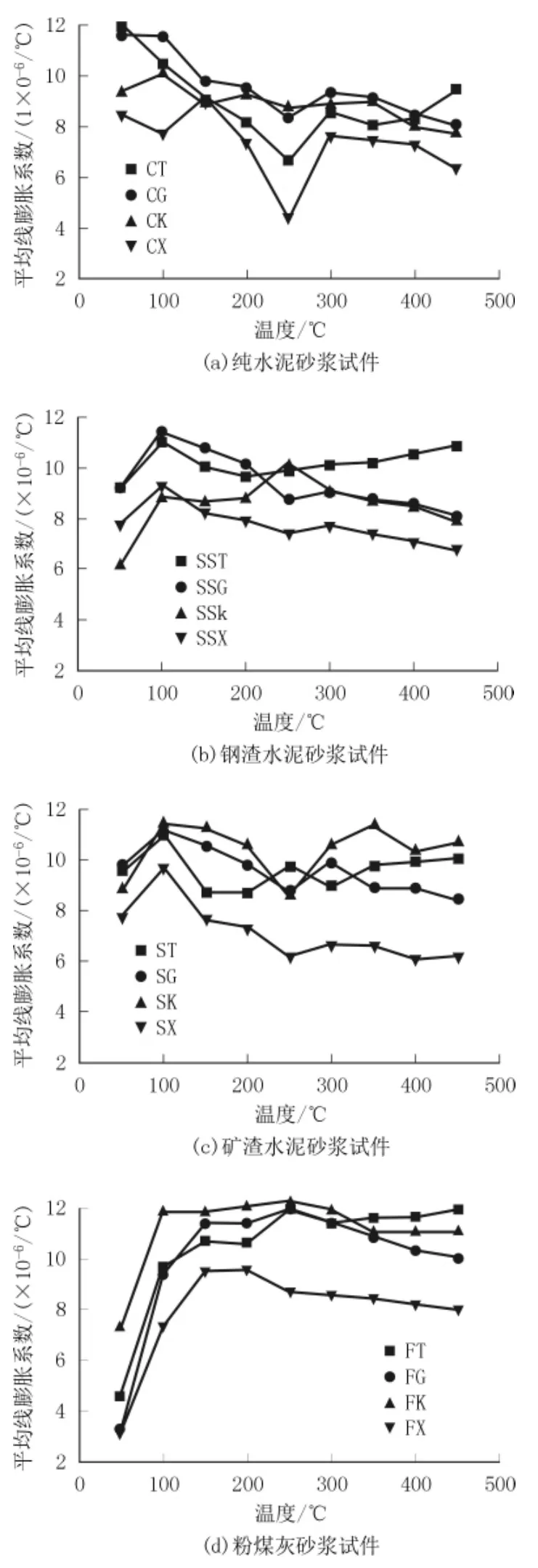

矿物掺合料复掺废渣集料水泥砂浆试件的热膨胀曲线及平均线膨胀系数曲线分别如图3、图4 所示。

图3 矿物掺合料复掺废渣集料水泥砂浆的热膨胀曲线

由图3 可以看出,试验温升范围内各砂浆试件的伸长率随着温度的升高而增大,与温度存在明显正相关。其原因是:胶凝体系中掺入细集料,使得试件中的固相组分占比增大,多相水泥石占比减小。温度升高时,砂浆试件中的固相细集料表现出单纯热膨胀,这种固相热膨胀作用远大于水泥石受热C-S-H 凝胶大量脱水收缩的作用,使砂浆试件的伸长率与温度成正相关。

图4 矿物掺合料复掺废渣集料水泥砂浆的平均线膨胀系数曲线

由图4 可以看出,各试件平均线膨胀系数曲线存在250 ℃共性的极值点,其中纯水泥砂浆试件表现最为显著。原因是:150 ℃后受试件中水泥石脱水收缩的影响,伸长率变小,平均线膨胀系数曲线呈下降趋势。250 ℃后,试件中固相集料热膨胀作用超过水泥石的脱水收缩,占据主导地位,平均线膨胀系数增大,曲线呈上升趋势。此后,伴随砂浆试件内部固相集料的膨胀作用越来越大,多相水泥石的收缩作用也逐步增大,两者热应变的“双重作用”在同结构内发生,造成砂浆试件内部累积的拉应力变大,易于对试件结构造成破坏。同时由图4(d)发现,粉煤灰水泥砂浆试件的平均线膨胀系数曲线趋势最为平稳,150 ℃之后的波动幅度较小。其原因是:粉煤灰中存在大量致密的低活性玻璃体[10],低活性使得其水化产物较少,水泥石的脱水收缩影响降低,体积稳定性较好,砂浆试件内部热应变差减小,水泥石与集料达到较好的协同变形,热稳定性较好。另一方面,未水化反应的玻璃微珠起微集料效应,填充孔隙,试件更为致密,一定程度上抵消了水泥石的收缩,使得粉煤灰水泥砂浆试件的平均线膨胀系数较大但仍较稳定。

表6 为各配比砂浆试件在室温~450 ℃的平均线膨胀系数。

表6 各配比砂浆试件室温~450 ℃平均线膨胀系数

由表6 可知,胶凝体系相同时,采用天然砂为细集料的砂浆试件在室温~450 ℃的平均线膨胀系数最大。4 种不同细集料砂浆试件的平均线膨胀系数均呈T>G>K>X 的规律。其原因是:砂浆试件包含多相水泥石和固相集料,受热时,砂浆试件中的固相集料表现出单纯的热膨胀,这种热膨胀的作用远大于水泥石受热C-S-H 凝胶大量脱水收缩的作用,所以砂浆试件的平均线膨胀系数以集料的热膨胀性能为主导。由此根据复合材料热膨胀系数的相关理论得出4 种集料的热膨胀系数大小为天然砂>钢渣砂>矿渣砂>玄武岩。

采用玄武岩为细集料的X 组砂浆试件平均线膨胀系数最小(在 6×10-6/℃~8×10-6/℃之间),其中 SX 试件的平均线膨胀系数仅有6.20×10-6/℃。产生这种现象的原因:从砂浆热变形机理来分析,影响砂浆热膨胀性能的因素包括:集料的热膨胀系数和水泥石的结构,集料的热膨胀系数由集料的种类决定,水泥石的结构包含胶凝材料的水化产物、未水化颗粒、水泥石孔隙等。其中胶凝材料的水化产物含量、未水化颗粒的多少、水泥石孔隙率皆由胶凝材料水化程度决定,水化越彻底,水化产物越多,未水化颗粒越少,相应结构越密实。水化程度与水泥石的结构又由胶凝体系所掺矿物掺合料决定。相较于CT 试件,SX 试件体积稳定性较好。从集料种类来看,玄武岩砂的热膨胀系数远小于天然砂,使得SX 试件的平均线膨胀系数更小。从胶凝体系方面看,50%掺量的矿渣粉对水泥熟料起到“稀释”作用,使其比纯水泥胶凝材料的水化产物(CH 晶体)含量少,为掺合料提供的碱性反应环境减弱,矿物掺合料的“火山灰效应”降低,大部分矿物颗粒未能水化彻底,为此产生2 种影响:

(1)水化程度低,水化产物减少,对胶凝材料颗粒间的孔隙填充性变差,孔隙率增大,水泥石结构疏松,相应砂浆试件的孔隙率增大。通常结构紧密的物质比结构疏松的物质的热膨胀系数要大。这是由于结构疏松的物质,内部有很多孔隙,当物质受热膨胀时,部分膨胀量被孔隙所包容,使得宏观膨胀量少些[11]。致使SX 试件比CT 试件的平均线膨胀系数小。

(2)水化程度低,水化产物减少,使水泥石高温下水化产物脱水收缩减小,集料与水泥石两者热应变差减小,砂浆试件结构的拉应力降低,使250 ℃后内部累积的拉应力减小,试件有较为完整的界面结构。CT 试件由于其集料与水泥石的相对变形过大,拉应力导致试件内部结构破坏,产生界面裂缝在高温下迅速发展,表现为宏观膨胀量增大,使得CT 比SX 试件的平均线膨胀系数大。

综上所述,砂浆试件是一种水泥基复合材料,其线膨胀系数由各物理结构及化学成分所决定。不同集料及水泥浆体的热膨胀性能和变形性能差别很大,这种差别直接导致不同配伍水泥砂浆试件的线膨胀系数各不相同。

2.2 高温力学性能

2.2.1 不同配比水泥砂浆的高温力学性能

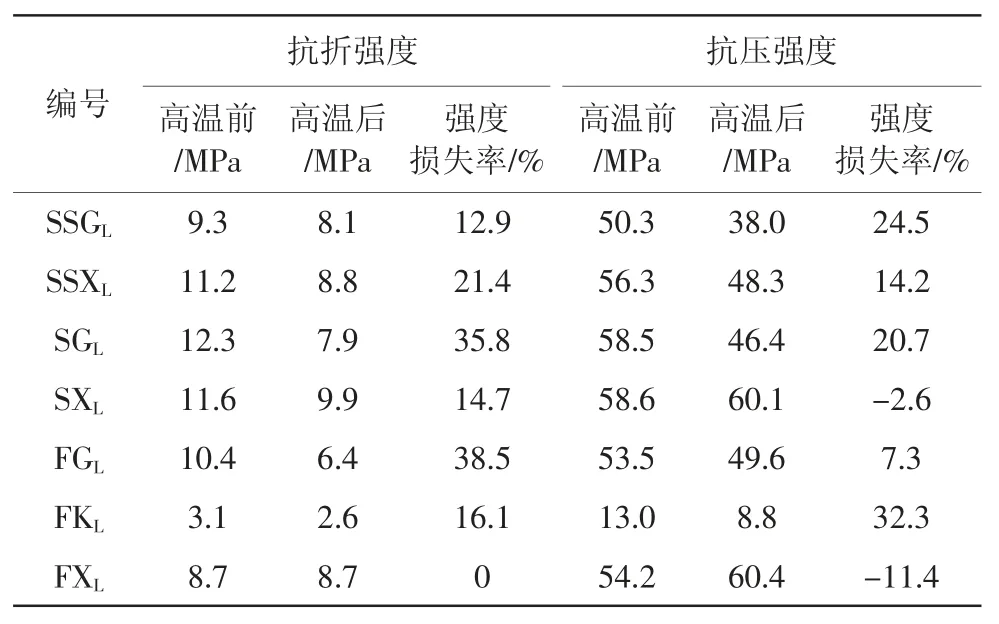

根据试验数据得到不同配比水泥砂浆试件高温前后的强度变化情况,结果如表7 所示。

表7 各配比水泥砂浆试件高温力学性能

由表7 可以看出,各配比的砂浆试件在高温煅烧后抗折强度都有不同程度降低,只有FXL试件抗折强度未发生改变。而抗压强度则呈现出较为复杂的变化情况,除了SXL和FXL外,其余各试件的抗压强度皆有不同程度的损失,其中FKL试件的损失率最大,为32.3%,SXL和FXL高温后抗压强度反而提高,甚至FXL试件高温后强度达到60.4 MPa,较高温前提高11.4%。

对于FKL试件,其强度损失率较大的原因是矿渣砂的物理性能造成的。矿渣砂的密度小,孔隙多,需水量大,导致浆体难以完全包裹骨料,使得试件的结构性差,抗压强度仅有13 MPa,不能满足正常的使用要求。结合何百灵[12]、吴佳[13]的研究,在温度达到200~300 ℃时,伴随着不断升高的温度,水泥石中自由水与结合水脱去,水汽的迁移促使饱和水层逐渐向材料内部中心移动,在此过程中会产生一种特殊的“自蒸养”状态。“自蒸养”作用会促使大掺量矿物掺合料的未水化颗粒进一步水化,水化产物填充孔隙,使结构更为致密表现为高温后抗压强度升高。但FXL试件的抗压强度增长率要远大于SXL,原因是温度变化时,粉煤灰砂浆试件的线膨胀系数更加稳定,砂浆试件内部热应变差较小,水泥石与集料达到较好的协同变形,耐热性能较好。其次矿渣的活性远大于粉煤灰,使得矿渣的反应贯穿了整个水化过程,而粉煤灰的活性效应主要在水化后期,28 d 时存在较多的未水化颗粒,在“自蒸养”作用下,促使粉煤灰后期“火山灰效应”的提前达到,表现出更高的强度增长率。

从集料角度看,采用钢渣砂的SSGL试件抗压强度损失率为24.5%,采用玄武岩砂的SSXL试件抗压强度损失率仅为14.2%,比SSGL小10.3 个百分点。为此研究了2 种集料砂浆试件在高温前后的受压破坏形态,如图5、图6 所示。

图5 SSGL 试件高温前后受压破坏形态

由图5、图6 可见:

(1)高温前,随着荷载的增大,试件中部出现竖向裂缝,逐渐发展并贯穿试件,随着加载时间的增加,裂缝向内延伸,试件四周最终出现向外膨胀的趋势受拉碎裂,导致结构破坏承载力丧失。高温后,不同于高温前破坏的是最终的裂缝发展更易于向试件中心延伸,且受压碎裂的破坏形态更为严重,破坏后的试件更加碎散粉化。

图6 SSXL 试件高温前后受压破坏形态

(2)高温后,SSGL试件的压碎形态与SSXL试件相比裂纹分布及碎片脱落更广、更多,形态更加松散。根据文献[14]钢渣中的RO(MgO、FeO)相是非活性的稳定相,而钢渣中f-CaO、f-MgO 是影响钢渣体积安定性不良的主要因素,其中f-CaO水化生成CH 体积增大1.98 倍[15]。观察钢渣砂原料发现其中多白色与灰褐色颗粒状杂质,其主要成分为f-CaO、f-MgO[16],这样的“颗粒团”离散掺杂于细集料中,与水反应生成CH,杂质颗粒不均匀膨胀易使结构在其周围产生集中应力。其次钢渣砂热膨胀系数较大,与胶凝体系间的热应变差增大,易造成微观结构破坏,最终导致SSGL的抗压强度损失率较大。

3 结 论

(1)矿物掺合料的掺入有利于改善胶凝体系在室温~450℃范围内的热稳定性,其中粉煤灰的作用效果相对明显,废渣集料的掺入对试件热稳定性影响较大,主要与集料自身的热膨胀性能有关。

(2)根据复合材料热膨胀系数的相关理论得出4 种集料的热膨胀系数大小为:天然砂>钢渣砂>矿渣砂>玄武岩,钢渣砂的热膨胀系数小于天然砂,对其具有可替代性,对实际工程应用具有指导意义。

(3)粉煤灰的掺入使高温下水泥砂浆的线膨胀系数更加稳定,内部组分协调变形,降低了450 ℃高温后的抗压强度损失率,对水泥砂浆的耐热性能具有显著改善作用。

(4)不同矿物掺合料与集料的搭配,对水泥砂浆试件耐热性能的优化存在差异。通过数据分析,粉煤灰复掺钢渣砂水泥砂浆试件在室温~450 ℃温度范围的平均线膨胀系数为9.98×10-6/℃,450 ℃高温后的砂浆抗压强度达到49.6 MPa,与相对较优配合比粉煤灰复掺玄武岩(平均线膨胀系数7.93×10-6/℃,抗压强度60.4 MPa)相差不大。