岸桥吊具转销部件自动化工装设计

2021-07-01周军钱丹

周 军 钱 丹

上海振华重工(集团)股份有限公司

1 引言

港口起重机械是国家海洋工程建设不可或缺的主要机械设备[1]。为了提高我国港口机械制造水平核心竞争力,响应“中国制造2025”号召,企业急需结合先进制造技术,实现港口起重机械关键零件、部件、结构件的智能制造[2]。目前,工程人员针对港口起重机,从结构优化[3-4]、虚拟装配[5]、故障诊断[6-7]等方面进行了深入研究,提高了我国港口机械制造整体水平。但针对起重机械关键零部件的研究与改进还较少。其中,转销部件是连接吊具与集装箱的港口起重机关键工件,广泛应用于吊具、吊具上架和超高架等港口机械产品。作为重要受力零件,转销产品对表面加工精度及热处理工艺要求高,工件需成型美观,同时要保证一定的抗拉伸强度及抗扭矩强度。

目前,转销产品的工作流程主要包括:装件、加工、进行拉伸试验、磁粉探伤(人工辅助判定检查结果)、涂油、冲钢印、分拣不合格产品、码垛等,工艺流程见图1。针对部分工序仍存在自动化实现难度高、工艺过程需结合人工辅助等情况,从生产全流程入手,以实现制造过程全自动化为目标,深入分析转销部件关键工序制造瓶颈,针对滚丝加工工序和自动拉伸试验工序设计相应的工装,实现生产线自动化和无人化,并为将来打造全数字化车间打下良好基础。

图1 转销工作站工艺流程

2 不连续圆弧面的定位工装

2.1 工装设计

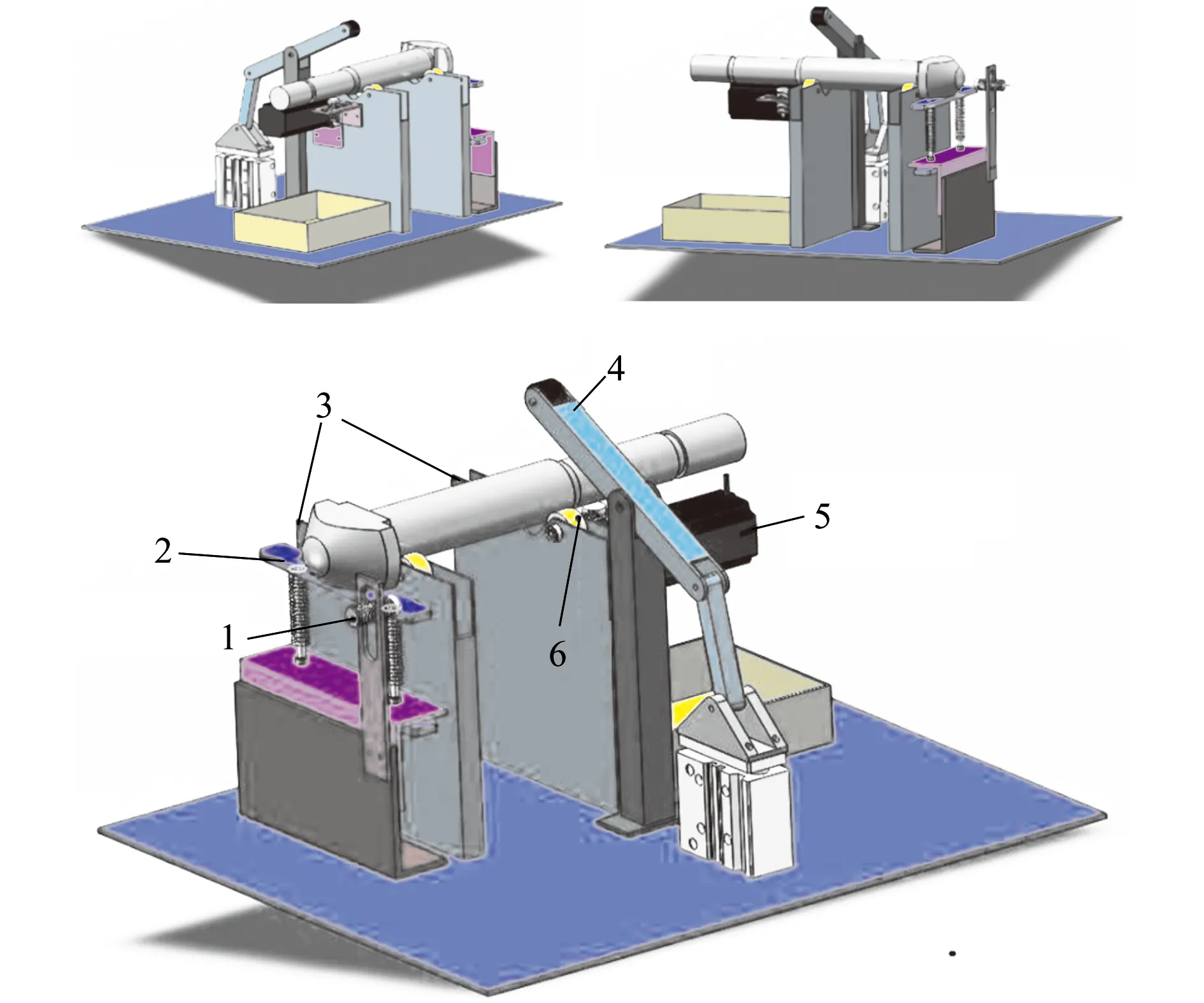

转销加工的工序主要为车削杆身、大头端部滚丝及后续的铣面工序。滚丝加工过程中,滚丝机带动工件沿中心轴线旋转,滚丝工序加工完成后转销呈无序停止状态,后续铣面加工需采用人工调整装夹并加工的方法。为实现转销部件的全自动流程化生产,需引入机械手臂完成工件自滚丝机至加工中心的工序转换任务,但机器人从滚丝机处取下工件放到加工中心过程中,无法识别工件大头位置,导致加工中心无法对工件装夹定位。针对上述工序瓶颈,设计了一种转销端部不连续圆弧面的定位方法。通过定位工装,可以使工件在滚丝加工后,在工装上对工件大头平面进行调整定位,保证机器人抓取工件到加工中心的状态一致,使得后续工序顺利开展,减少人工干预,提高生产制造效率。定位工装由驱动电机、压杆、托架、活动挡片、驱动轮和限位器等组成(见图2)。

1.接近限位 2.活动挡片 3.托架 4.压杆 5.驱动电机 6.驱动轮图2 不连续圆弧面定位工装三维装配图

2.2 工装定位流程

由于经过滚丝工序的转销,其工件大头呈现无序状态,但滚丝后工件进入加工中心完成铣、钻工序时,大头平面是加工中心加工的基准面,在进入加工中心加工前,需对转销大头平面进行定位,见图3箭头位置。

图3 转销大头平面

完成滚丝的转销放置在定位工装上,驱动轮上方压杆压到工件上,避免驱动轮在工作时打滑。工装上的电机带动工件沿中心轴线回转,当工件旋转到平面朝下时,弹簧托架顶升,触发托架旁边的接近限位开关使电机停止转动,转销工件保持平面水平的状态,实现转销大头平面的定位。

2.3 定位工装工作原理

由机械手臂放置在定位工装上的转销部件,其工件大头平面可能呈任意角度,具体为4种形式,即水平状态、竖直状态、向左倾斜状态和向右倾斜状态。

若转销部件工件大头水平放置状态时,弹簧将挡片弹起,挡片处于接近开关的感知范围内,接近限位发出信号,电机不启动,压杆升起松开工件,机械手臂将大头水平状态下的转销工件从工装上取走,并进行后续工艺流程。

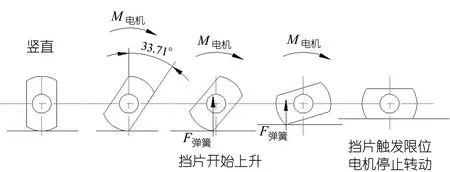

当转销工件大头为竖直状态时,定位工装工作原理见图4。挡片被压下,但不处于接近限位的感知范围内,电机启动带动工件旋转,转速设置为30 r/min,在转销大头平面与活动挡片相对角度旋转超过33.71°后,挡片开始上升,完成90°旋转的同时挡片触发限位,电机停止转动,压杆升起松开转销部件,转销工件大头呈水平状态。

图4 工件竖直状态放置在定位工装上的工作原理

同理,当转销工件大头为向右倾斜状态放置时,定位工装工作原理与竖直状态类似。

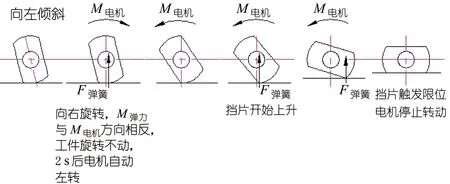

当转销工件大头为向左倾斜状态放置时,定位工装工作原理见图5,挡片被压下且不处于接近限位的感知范围,电机启动带动工件向右旋转,但由于挡片弹力作用,工件处于停滞状态;2 s后电机发生换向,在转销大头平面与活动挡片相对角度旋转超过33.71°后,挡片开始上升,并在工件完成90°旋转的同时触发限位,电机停止转动。

图5 工件左倾状态放置在定位工装上的工作原理

3 设计拧螺母机工装

转销部件在加工制造过程中,为保证其具有一定的抗拉强度及抗扭强度,需要对转销部件进行力学拉伸实验。拉伸力学实验的基础是在转销工件的端部安装一个螺母,传统人工安装螺母的形式不能保证产品力学试验的稳定性,不能为转销部件质量检测提供统一化标准。为此,设计并应用一种新结构、新工艺形式的拧螺母机,实现快速、高效的转销工件全自动拧紧螺母,去除人为因素,提高拉力试验的稳定性与一致性,实现生产线自动化运行。

3.1 拧螺母机结构组成

自动拧螺母机主要由气动夹爪、夹爪支架、拧螺母机构、工作台、Y轴导杆机构、Y轴电缸、控制系统、按钮盒、三色灯等部件组成;其中,拧螺母机构内部结构主要由伺服电机、减速机、编码器、螺母安装模具等组成(见图6)。

1.三色灯 2.气动手爪 3.拧螺母机构 4.按钮盒 5.导杆 6.伺服电机 7.Y轴电缸图6 拧螺母机三维结构示意图

3.2 拧螺母机机械工作原理

首先,机械手臂夹持转销工件上料至拧螺母机构的气动夹爪处,气动夹爪张开、夹紧并固定工件的位置。随后,伺服电机带动拧螺母机构中的螺母旋转;减速机调整减速比,将电机的高转速转换为低速旋转;编码器主要用于计数旋转圈数,并反馈给控制系统;几种部件共同作用,实现螺母的定速旋转。同时,Y轴导杆机构与Y轴电缸共同完成拧螺母机构的上升动作,螺母旋转上行,与转销端部的螺纹配合拧紧,根据螺纹的圈数与螺距等数据,确定螺母机构上行的距离。通过以上步骤,完成转销工件的螺母拧紧动作,并保证拧紧圈数恒定,一定程度上提高了拉力试验的稳定性与一致性。

3.3 拧螺母机控制原理

首先进行产品型号设定和类别的选择,在工件数据栏中录入工件型号与对应参数。其中,夹持长度为夹持顶面到螺纹底面的距离、螺距即螺牙的距离、螺纹长度代表转销上螺纹的长度距离、螺母厚度表示设定螺母的厚度。同时可将各型号工件的参数保存至系统中,当需要某型号工件的数据时,可从系统中直接调用。

完成转销产品型号设定和类别的选择后,需要进行设备运行前准备,即设备回原点操作。在设备通电时,系统会提示升降轴现在所处的状态,是需要回原点还是处在手动状态。在手动状态,操作画面中的原点重启按钮允许重启,则按住复位按钮2 s后,升降轴开始启动并回原点。

运行前准备工作完成后即开始上螺母工序。拧螺母机在上螺母的状态下,按下“启动”按钮,发出上料请求信号给上位机,由机器人夹取转销放入拧螺母机夹爪处,到位后回发上料已到位信号给拧螺母机;拧螺母机的螺杆有料检测光电开关检测到有料信号,夹爪夹紧;夹紧后发出机器人撤离请求信号,机器人夹爪松开后离开。

由人工将螺母放入螺母模具中,然后再次按下启动按钮,拧螺母机根据设定的参数开始自动运行。升降机构开始上升,当上升到拧螺母启动位时,旋转机构按与上升速度匹配的速度开始旋转,直至将螺母拧到所需的位置后停止;升降机构开始下降,直至下降到起始位时停止并发出卸料请求信号;当机器人夹爪抓住转销时回发上料已到位通知信号,拧螺母机夹爪松开,机器人夹爪抓住转销卸料取出,取出后再次循环,完成螺母上料工作。

在完成转销部件力学检测工序后,需进行卸螺母工作,转销的上料和夹紧过程同上;由人工再次按下启动按钮,升降机构开始上升,当上升到卸螺母启动位时,旋转机构正、反旋转数次,使螺母进入载具中,后按与下降速度匹配的速度开始反向旋转,直至升降机构下降到起始位时停止,并发出卸料请求信号,夹爪松开,机器人抓住转销卸料取出。

4 结语

通过对大型港口起重机械关键零件转销部件工艺流程分析,提取转销部件制造过程中的关键工序,针对滚丝加工工序和自动拉伸试验工序深入分析并设计自动化方案,实现了工艺流程的自动化衔接,有效降低了工人的劳动强度,设备可靠性好,在降低成本的同时,能有效提高生产效率和保证产品质量。