岸边集装箱起重机前大梁对中及前拉杆平衡度调整方案

2021-07-01艾明飞葛长清吴作价

张 琪 艾明飞 葛长清 吴作价 管 虎

1 青岛前湾联合集装箱码头有限责任公司 2 青岛海西重机有限责任公司

1 引言

随着经济全球化发展,集装箱运输日趋增加,集装箱运输船舶大型化,导致集装箱岸边起重机(以下简称岸桥)的外伸距和高度不断增加[1]。因设备制造误差、使用不当等,造成前大梁对中超标,对设备的自身安全和作业效率造成影响[2]。以青岛某集装箱公司1#岸桥试运行时存在的问题为例,设计在役集装箱岸边起重机前大梁对中及前拉杆平衡度调整的方案。

2 主要问题分析

青岛某集装箱公司1#岸桥是典型的超巴拿马型单起升岸桥,该设备2006年11月份投入使用,设计起重量65 t、外伸距65 m。截至2020年11月,累计作业超过94万MOV。经调研岸桥司机及该设备管理人员,该设备主要存在3个问题。一是大车减速箱损坏频繁,自2011年以来,先后维修更换大车减速箱32个,较其他设备高出42%;2017年,公司对该设备16台大车减速箱进行更换改造,增加齿轮强度,大车减速箱频繁损坏问题得到遏制。二是岸桥水平轮故障频繁,特别是托架水平轮频繁出现轴承损坏。三是司机反馈该设备进行大型船舶同贝作业时,岸桥对准最海侧一列位置,依次作业到陆侧后,需要移动大车重新对位,反之亦然,作业船舶越大,该问题越严重。

收集分析同批次其他岸桥运行数据发现,该设备平均作业效率为17.1 MOV/h,较其他设备(17.4 MOV/h、17.5 MOV/h、17.3 MOV/h)偏低;大车制动频繁,制动次数较其他设备高出30%,岸桥作业时大车“点动”频繁。

3 设备结构检测

针对上述问题,2019年委托专业机构对该设备进行整体钢结构检测。

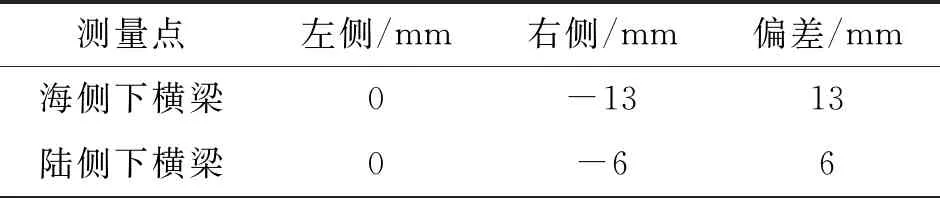

3.1 岸桥门框下横梁水平度、对角线及角尺

门框下横梁水平度检测结果见表1,门框下横梁对角线和角尺测量结果见表2。测量分析得出:门框下横梁对角线相差76 mm,门框下横梁角尺相差54 mm,根据JTS257-2008《水运工程质量检验标准》,两项指标不满足相关要求(门框下横梁对角线<10 mm,门框下横梁角尺≤5 mm)。

表1 门框下横梁水平度

表2 门框下横梁对角线和角尺测量

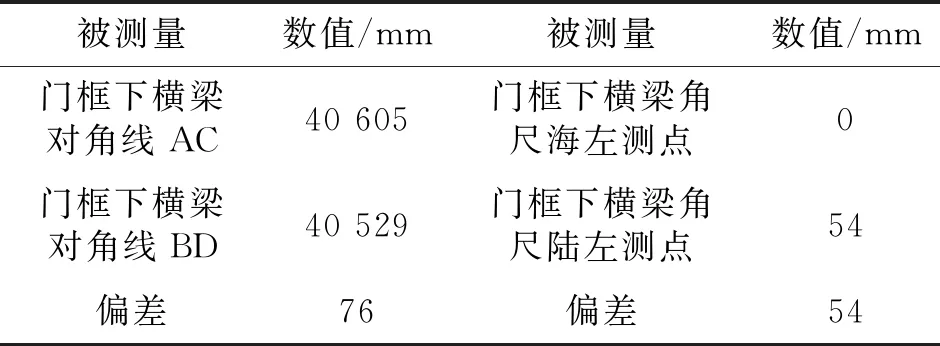

3.2 门框立柱垂直度

对设备门框立柱垂直度测量进行测量,测量结果见表3。根据JTS257-2008《水运工程质量检验标准》,门框立柱垂直度要求≤20 mm,立柱均满足标准要求。

表3 门框立柱垂直度测量结果

3.3 前大梁对中

对设备大梁对中进行测量,前大梁中心线偏于海侧下横梁中心线中垂线左侧238 mm,根据QW/GSZA-03-2012《岸边集装箱起重机安装验收规范》,大梁对中要求≤50 mm,不满足标准要求。

3.4 拉杆应力测量

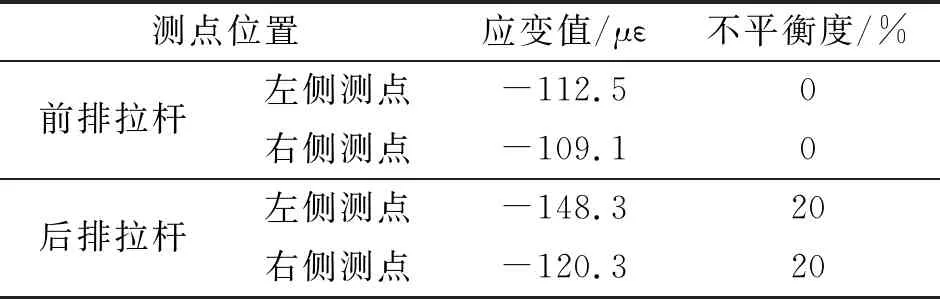

对设备拉杆应力测量进行测量,测量结果见表4。前大梁前排拉杆在前大梁自重作用下拉杆系统的不平衡度为0%(<10%),符合标准要求;前大后排拉杆在前大梁自重作用下拉杆系统的不平衡度为20%(>10%),不符合要求。

表4 前大梁拉杆应力

4 模拟仿真与调整方案

岸桥对角线及角尺、前大梁对中以及岸桥在自重作用下拉杆系统的不平衡度超标,与司机反馈的大型船舶同贝作业需频繁移动大车、设备运行数据中大车制动器动作次数异常等情况吻合。

大型港口机械的结构检测,重点是影响设备安全的结构疲劳与裂纹问题,并对检测发现的问题,依托设计单位出具方案进行整改[3-4]。但对于主要结构尺寸超差问题,发生概率较小且施工难度较大,一些超差问题无法现场解决,导致类似在役岸桥前大梁调整项目缺乏可以借鉴的成功案例。为此,依托港机设备制造企业,通过模拟计算设计整改方案,确保项目的安全性和可行性。

4.1 仿真模型测算

根据检测结果,建立设备调整的整体模型。因为无法探究桥吊前大梁因为何种因素变形,导致无法正向建模。所以根据现有变形量进行逆向建模,推算出从最大变形量调整到前大梁对中符合要求的最小调整量。

基于岸桥主要结构尺寸和现场检测的实际数据,建立ANSYS仿真模型。模型初始形态,桥吊前大梁前端最大变形量为-240 mm,通过模拟调整门框斜撑杆的尺寸,将前大梁对中调整至符合标准要求,确定最终的位移量为69 mm。既仅调整门框斜撑杆,需将连接间隙增加69 mm,前大梁对中可以调整至理论零偏差,同时岸桥下横梁角尺与对角线等数据一并改善。撑杆调整时理论作用力不低于50 t。

4.2 调整方案重点

在役大型港口机械维修工艺,充分考虑船舶、设备防风与码头安全规定等因素,针对设备结构性调整项目,需对重点的施工环节进行充分论证,确保施工过程的设备结构安全。包括结构连接部件拆装前连接部件的支撑、调整受力部位的加固以及调整过程中相关结构的应力释放等。

4.2.1 主要调整部件确认

根据模拟结果,对岸桥左侧门框卸撑杆下端的连接螺栓孔进行图纸检查和现场确认。该位置实际间隙为30 mm,连接螺栓孔采用腰型孔形式,调整余量为±25 mm,无法满足调整要求,需重新加工连接板。因高强度螺栓松开后不能再次使用,需准备一台套新螺栓。另外,现场设备原有的螺杆,因海边盐雾腐蚀,螺纹存在锈蚀情况,需更换新螺杆。

4.2.2 重点工艺确认

大梁对中调整作业时,将一侧高强度螺栓全部卸除,门框斜撑杆处于可调整的自由状态,因撑杆自重以及岸桥其他作用力,需对撑杆增加刚性约束。在撑杆下端上侧焊接滑板,在下方焊接支撑板,同时两侧焊接定位板,确保调整过程中,撑杆只能沿着中心线方向活动。另外,经过模拟测算,在自重情况下,调整斜撑需要超过50 t的作用力,需借助千斤顶等施加外力进行调整,根据千斤顶尺寸,现场焊接顶升支架。

5 现场施工要点

5.1 做好关联结构跟踪检测

根据调整方案进行现场施工,主要工作内容包括:焊接工艺支撑、对斜拉杆进行调整和对中测量、更换两块连接板、更换高强度螺栓和调节螺栓、对连接板进行加固。在调整过程中,使用徕卡全站仪,密切关注前大梁对中数据的变化,以及后大梁整体对中、立柱垂直度及门框下横梁角尺偏差的变化量。

5.2 避免结构应力集中

岸桥左侧门框撑杆调整过程中,因尺寸变化导致海陆侧台车角尺发生相对变化。为了避免调整中的结构应力集中,将岸桥陆侧进行制动与锚定,海测部分制动器全部打开,台车部分处于自由状态。最终调整完毕,海测台车整体向右侧移动29 mm,经过2天试运行后,门框下横梁角尺偏差由原来的53 mm减少到16 mm。

5.3 现场突发调整

在调整斜撑杆过程中,调整数据达到49 mm后,观测结果显示,岸桥后大梁对中为零,前大梁对中偏差仍有63 mm。经检查确认,岸桥右侧下铰点因支座干涉,没有完全与半圆底座配合。采用现场研磨工艺,将底座进行修正,最大位置修正3 mm后,下铰点铰轴与底座基本吻合,前大梁对中检测为38 mm,达到设计要求。前大梁对中偏差由原来的238 mm调整到最终的38 mm,调整量为200 mm。

6 结语

随着大型集装箱岸桥进入设备管理的中后期,钢结构安全成为码头设备健康管理的重要工作。针对结构检测发现的大梁对中、前大梁拉杆均衡度等问题,运用ANSYS仿真分析并确立调整方案,通过现场的成功实践验证了调整方案的可行性,为岸桥类似问题的处置提供了参考方案。