自动化轨道式龙门起重机大车车轮异常损坏整改措施

2021-07-01李兴军

李兴军

上海振华重工(集团)股份有限公司

1 引言

随着自动化码头技术的迅速发展,在全球范围内,自动化码头在新投资建设的码头当中的占比越来越大。自动化轨道式龙门起重机(以下简称轨道吊)作为自动化码头的主要设备之一,承载着将集装箱输入输出集装箱堆场的重任,该设备的稳定性直接影响到堆场以至于整个自动化码头的运营效率和经济效益。而大车车轮作为自动化轨道吊行走机构的重要组成部分,一旦发生异常损坏,将会给码头的维修部门带来巨大压力,直接增加了码头维护保养成本并影响到码头运营效益。事实上,全球多个自动化码头都曾经出现过较大批量的大车车轮异常损坏问题,给码头运营方和设备提供方都带来了极大的困扰。通过对这些已经发生过类似大车车轮异常磨损问题的自动化轨道吊进行分析,发现了部分共性问题,并且形成一套较为完整的原因分析办法以及相应的整改措施。

2 自动化轨道吊大车车轮的主要功能和技术要求

大车车轮是支撑整个自动化轨道吊支腿压力的重要部件,同时,作为自动化轨道吊大车行走机构中与码头堆场轨道的直接接触部分,其引导整个轨道吊向着工作方向高速或者低速运行,因此大车车轮需要有较好的强度和硬度。根据大车车轮的功能要求,当前的主流加工工艺为:锻造→粗加工→整体淬火、回火→精加工,主流材质选用42CrMo,经热处理之后,大车车轮的踏面硬度一般要求在HRC50~56,硬化层有效深度大于15 mm,15 mm深度的硬度大于HRC35[1]。

3 大车车轮的主要损坏形式

(1)踏面开裂剥落,该类损坏一般位于大车车轮经常与码头轨道接触的踏面位置,剥落的面积有大有小,无明显的外形规则[2]。开裂位置碰撞大车轨道,会导致大车车轮产生一定的跳动,并引起整个自动化轨道吊的震动。

(2)设备正常使用过程中快速磨损,使用寿命明显小于设计寿命和经验寿命。通常而言,自动化轨道吊大车车轮的设计寿命较长,甚至于在整个自动化轨道吊使用寿命周期内都很少需要更换大车车轮,质保寿命有时候长达10年之久。但部分自动化码头的数据显示大量的大车车轮在5年左右的时间内就存在磨损超出更换标准的现象,并有可能带来整个自动化轨道吊设备的异常震动。

这两种轨道吊大车车轮的损坏形式也有可能同时存在,通常情况下,如果踏面出现裂纹,车轮的磨损将加速进行。

4 车轮异常损坏的原因分析

从自身质量问题或者外界因素两大方面入手,明确自动化轨道吊的大车车轮异常损坏的原因。

4.1 车轮质量分析

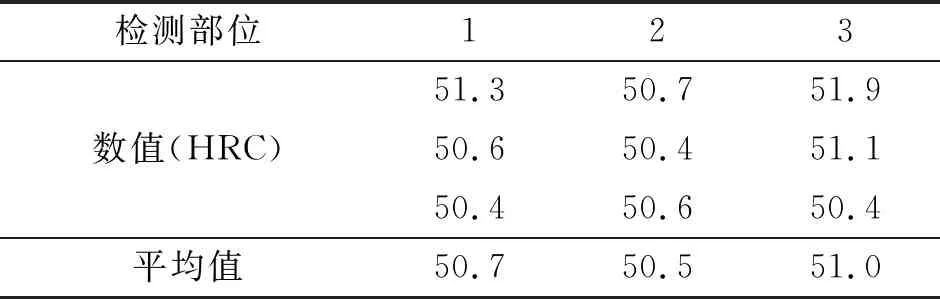

4.1.1 硬度检测

硬度检测主要以车轮图纸的技术要求为基准。取样过程中需要留意:如果车轮的表面存在开裂等缺陷,需要同时选取有表面缺陷处和同车轮无表面缺陷处的样本。以韩国釜山某自动化轨道吊大车车轮为例,该项目大车车轮的图纸技术要求为:硬化层有效深度大于15 mm,15 mm深度的硬度大于HRC35。表1、2为实验室测量数据,从中可以得出初步结论:该取样车轮的硬度满足设计要求。

表1 切片淬硬层深度检测

表2 车轮表面硬度检测

4.1.2 材质分析

对大车车轮的心部位置进行光谱分析,用以测量车轮所用材质的主要元素以及含量。该检测的目的为确定出现异常损坏的大车车轮是否使用了正确的原材料。参考表3中某自动化轨道吊的大车车轮材质的化学成分检测数据,对照42CrMo的相关技术要求(GB/T 3077-1999),基本可以判定该车轮所用的材料符合图纸设计要求。

表3 车轮心部化学成分/(wt%)

也可以采用金相分析等检测手段,观察异常损坏的大车车轮的金相组织,用以判定车轮材质是否存在冶金缺陷等问题[3]。

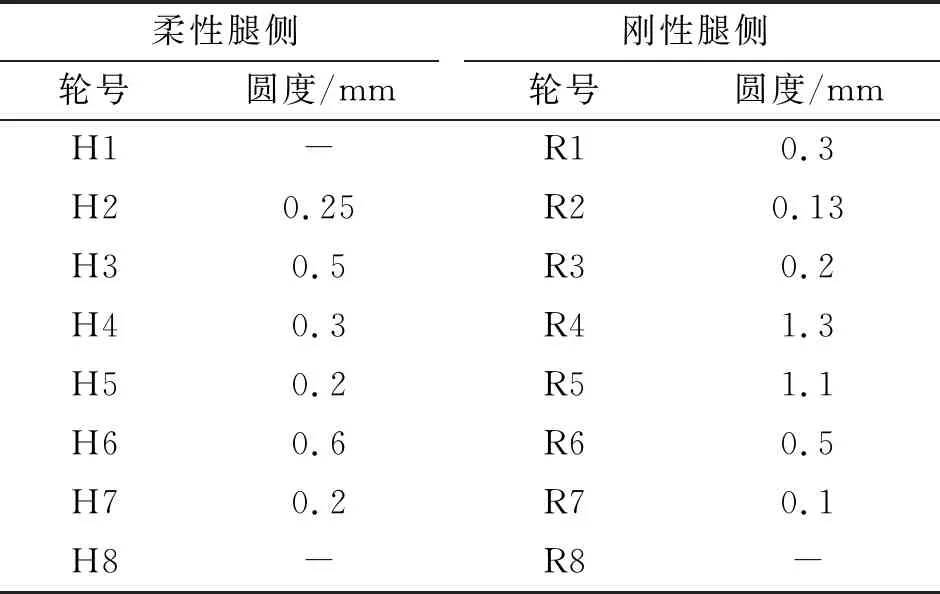

4.1.3 车轮圆度检测

采用百分表,当自动化轨道吊大车以非常缓慢的速度行驶时进行大车车轮的圆跳动测量。以欧洲某自动化轨道吊大车车轮的测量情况为例,车轮踏面圆跳动的测量数据见表4。

表4 车轮踏面圆跳动

该圆度测量数据表明所测的车轮有较大的磨损并且存在车轮不圆的情况。导致该不规则磨损的原因包括很多因素,比如:①在设备运行初期紧停的故障较多,在这种特殊工况下,设备紧急制动的同时会导致大车车轮打滑,从而产生局部磨损;②大车轨道的状况较差,存在凹凸不平的现象,在设备运行初期极易造成车轮不规则损坏;③每台自动化轨道吊的车轮数量较多,并且通常为不同的电机和制动器进行驱动和制动,有可能因为启动或者制动的反应时间不一致导致部分车轮被先行启动和延后制动的车轮进行拖动,这将加速车轮踏面的不规则损坏;④天气因素引起的车轮打滑;⑤设备出厂时就存在圆度问题。

4.2 车轮本身质量问题以外的原因分析

4.2.1 码头堆场大车轨道

作为与自动化轨道吊大车车轮直接接触的码头部件,大车轨道的质量直接影响到车轮的使用环境。如果大车轨道出现问题,在自动化轨道吊的高速运行过程中,将直接影响大车车轮的使用寿命。引起自动化轨道吊大车车轮异常损坏的大车轨道质量问题的因素主要包括以下几个方面:①大车轨道本身表面粗糙度不达标,在设备运行初期,极易造成大车车轮的异常磨损;②大车轨道的直线度以及两条轨道的平行度;③大车轨道的跳动。

4.2.2 轨道吊大车直线度

如果自动化轨道吊的大车直线度本身存在问题,也会对大车的车轮使用造成影响,特别是对大车车轮轮缘位置的破坏会比较严重[4-5]。通常情况下,自动化轨道吊的大车都装有水平轮,通过观察非工作状态时和工作状态时水平轮的位置情况,在排除大车轨道在水平方向上的问题之后,可以基本判断轨道吊的大车直线度是否存在问题[6]。

4.2.3 码头环境的因素

码头多处于海岸附近的开阔区域,在极端天气条件下,大车轨道上的异物会有所增加,如果不能及时得到清理,在大车车轮碾压异物之后,也会导致车轮的局部损坏。同时,风雨天气会影响高速运行的自动化轨道吊的制动效果,车轮打滑包括众多车轮的运行步伐不一致的情况,同样会导致大车车轮的不规则磨损。而且高速摩擦的同时产生高热,这种额外的高热影响,也有可能改变车轮踏面的力学性能。

4.2.4 紧急制动过于频繁

在紧停状态时整机因为惯性在短时间内持续往前移动,大车车轮因为本身已经制动的原因被拖动向前滑行,车轮踏面与大车轨道的剧烈摩擦带来的局部发热将会对大车车轮带来较大损坏。特别是在设备使用初期,因为系统磨合等原因,紧停工况一般较多,容易导致车轮异常损坏。

5 车轮异常损坏的整改和预防措施

当自动化轨道吊的大车车轮发生异常损坏时,整改和预防措施主要有如下几项。

(1)加强维护保养,定期对车轮进行观测,一旦发现异常磨损或者其他损坏,争取在初期进行处理。

(2)针对大车轨道引起的自动化轨道吊大车车轮的异常损坏问题,需要根据实际情况分别采取应对措施。大车轨道不单单需要定期进行清理,在大风大雨等极端天气之后,也要进行检查,避免小石子等异物存留在轨道面。针对不同类型的码头基建,需要定期对大车轨道进行维护,必要时候需要重新加固基座重排轨道。

(3)减少不必要的紧停工况,可在电气程序上面进行优化,需要电控商的配合。

(4)加强对大车制动器的检查和维护保养,减少因为制动器的作用时间不一致导致的部分大车车轮滑动。

(5)车轮对调。由于自动化轨道吊整机上面的车轮数量较多,受到各类因素的影响,各个车轮的磨损情况不一致,在使用一段时间之后,可以将车轮对调使用,保持各个车轮的磨损情况尽可能接近,这样可以延长整机车轮的使用寿命。但是因为车轮对调的工作量大,对于人工价格昂贵的区域,需要综合考虑。

(6)针对各类极端天气,设置对应的大车启动、制动时间。在极端天气下,受到外界影响,大车车轮的摩擦系数大大减小,容易造成大车打滑,引起异常磨损,这种情况下,适当延长启动和制动时间可以有效缓解打滑问题,降低车轮异常损坏。

6 结语

高速运行的自动化轨道吊大车车轮发生异常损坏的原因有很多,有车轮本身原因,也有外界的因素导致,也有可能是两者结合。在明确异常损坏原因之后,制定相应的整改方案,同时要注重日常维护保养,才能切实降低大车车轮的异常损坏概率和相应的损失,提升整个码头的运营效率和效益。