远洋渔业基地修船工艺设计

2021-07-01张亮刘敬梁浩

张 亮 刘 敬 梁 浩

1 中交第四航务勘察设计院有限公司 2 中国港湾工程有限责任公司

1 引言

国内某渔业公司,计划在海外建设一个远洋渔业基地,为本公司及其他在该区域作业的渔船提供渔船修理服务,以解决当地修船设施缺乏、渔船回国修理燃油成本及时间成本过大的问题。该项目拟建设4个修船船台(远期另外预留4个)、渔船上墩下水设施、生产设施及其他配套设施。渔船水上修理借用旁边的多用途泊位,不再新建修船泊位。代表船型主尺度见表1。

表1 代表船型主尺度表

修造船厂船舶上墩下水方式一般可分为滑道、船坞和升船机3种大类,渔船上墩下水最常采用滑道方式。结合本工程修理船型的特点及修船船台的数量需求,设计了2种工艺方案,即纵向两支点滑道-液压船台小车横移方案和纵向船排滑道-变坡横移方案,并进行对比分析,以选取最为经济合理的方案,可为类似项目提供借鉴。

2 纵向两支点滑道-液压船台小车横移方案

纵向两支点滑道的特点有:①船舶上墩下水时采用两台承船小车支承;②通过钢丝绳牵引承船小车,船舶可直接从滑道倾斜段驶入水平段,操作简单。

2.1 滑道设计

两支点滑道倾斜段可以是直线型或折线型。采用折线型滑道,一方面通过增大靠近末端段的坡度降低滑道末端的标高,减少滑道长度;另一方面倾斜段到水平段的过渡分多次进行,靠近水平段时的坡度小,使船舶从倾斜段往水平段的过渡更为平顺,减小船舶在此过程中承受的弯矩,避免因承受弯矩过大而损坏船体。

2.1.1 滑道高程设计

折线滑道高程计算时,可先假定一个平均坡比i=1∶10。滑道末端水深按下式进行计算[1]:

H=Tf2+a+h2+ht2+l×i

(1)

式中,Tf2为船舶在前节承船小车处吃水的数值,取4.6 m;a为裕度,取0.4 m;h2为前节承船小车上的曲线边墩高度,根据船体线型确定,取0.6 m;ht2为承船小车及其垫木高度,取1.2 m;l为两台两支点小车之间的间距,取0.4倍船长,32 m。

计算得:H=10 m。

滑道上下水设计水位按100%保证率,乘潮4 h(不规则半日潮)取D=2.0 m,滑道末端标高=D-H=-8.0 m。

根据现有陆域条件,滑道顶标高取3.6 m。

2.1.2 滑道坡度确定

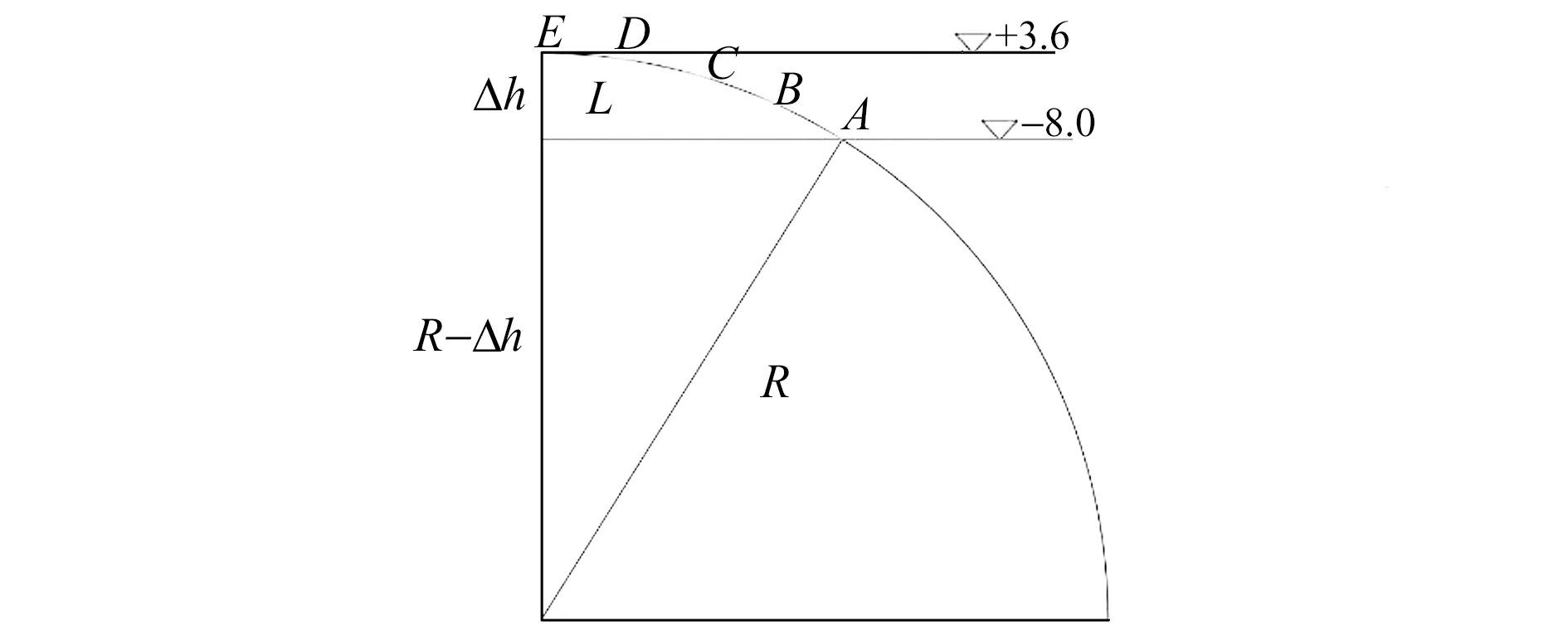

两支点折线滑道各折点在同一理论圆弧上[2],见图1:

图1 两支点折线纵向滑道理论圆弧

R2=(R-Δh)2+L2

(2)

式中,R为理论圆弧半径;Δh为滑道末端与场地高程之间的高度差;L为折线滑道折线段水平投影长度。计算得:理论圆弧半径R=585.8 m。

设定各折线段长度相等(AB=BC=CD=DE),计算可得:B点高程hB=-2.934 m;C点高程hC=0.693 m;D点高程hD=2.873 m;E点高程hE=3.6m。每段滑道长度为29.2 m,总长为116.8 m。

AB段坡比为:iAB=1∶5.674;BC段坡比为:iBC=1∶7.986;CD段坡比为:iCD=1∶13.352;DE段坡比为:iDE=1∶40.139。

2.1.3 滑道轨距

最大设计船型自重1 000 t,由于两台小车受力分布不均衡,单台承船小车最大承重超过700 t。承船小车如果采用常规的随船架,共8轮(4轮/轨),则最大轮压接近900 kN,其设计建造难度会加大,会明显增加设备费用及滑道基础费用。因此本工程滑道采用4条轨道的形式,每相邻两条轨道之间间距为2.4 m,可以有效降低承船小车的轮压至530 kN,还能增加船舶在上墩下水过程中的稳定性。

2.2 上墩下水过程

船舶上墩时可分为以下3个过程。

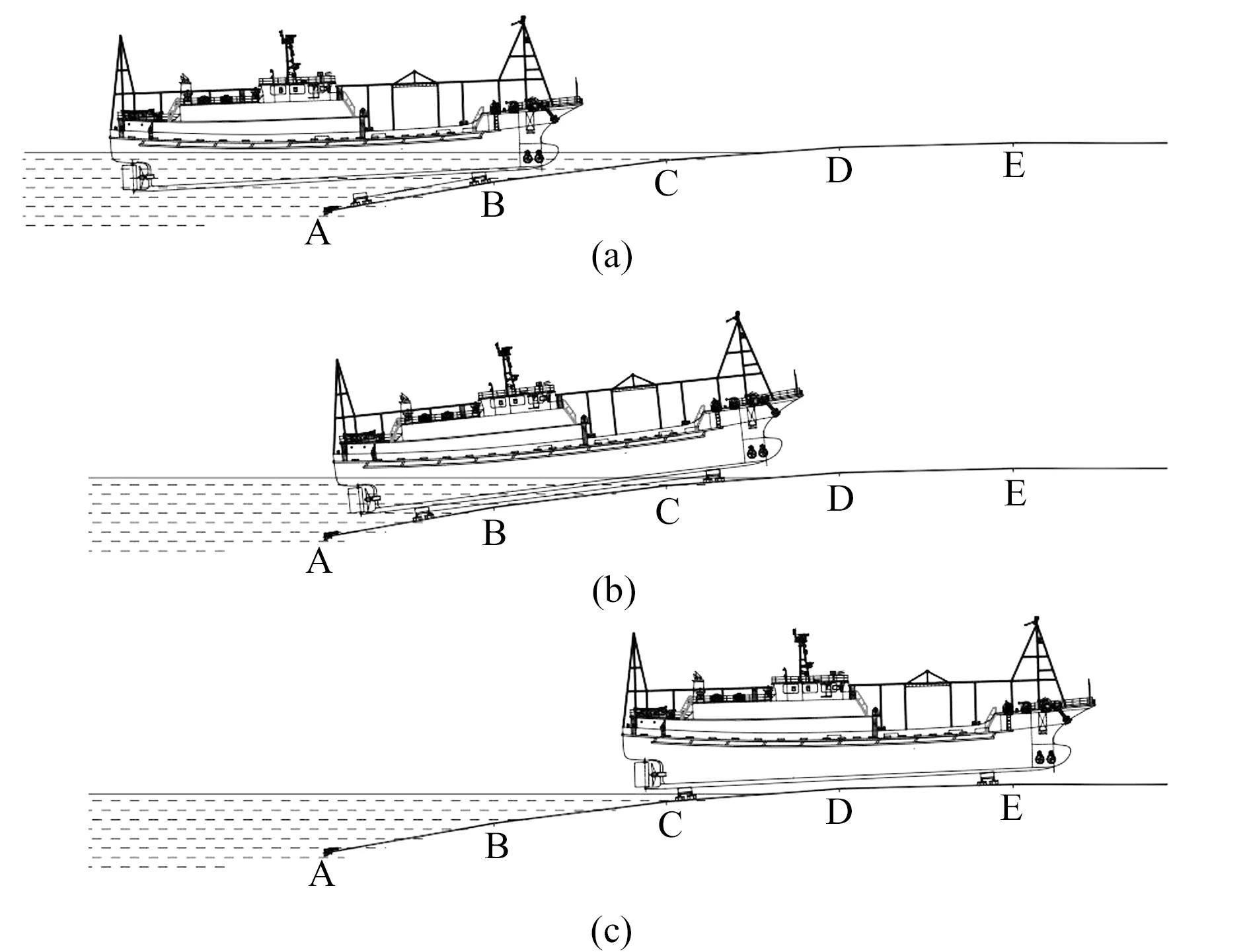

(1)通过滑道两侧的绞盘拉拽定位,船艏与第一部承船小车接触,承船小车在滑道顶端端部绞车的拉拽下向上移动,船舶也随之逐渐离开水面,见图2a。

(2)随着第一部小车的移动,连接第一部和第二部承船小车的钢丝绳逐渐展开,第一部小车将第二部小车拉拽至合适位置后,船艉与第二部小车接触,两部小车一起载着船舶逐渐脱离水面,见图2b。

(3)船舶完全脱离水面并逐渐移动至水平状态,准备进行横移,见图2c。

图2 滑道上墩过程

船舶下水过程与上墩过程类似,只是操作顺序相反。

由上述过程可以发现,各状态下船舶承受的浮力不同,故各段滑道承受的承船小车轮压也有所不同。可通过进一步研究上述过程中船舶受力状态,分析出各段滑道承受的最大压力,避免按照整个过程中出现的最大压力统一设计,从而降低滑道投资。

2.3 横移方案设计

船舶横移通过液压船台小车实现,液压船台小车轨距取1.8 m,共16轮,最大轮压300 kN。横移液压船台小车和承船小车均可通过液压装置调整高度。船舶随着承船小车移动至指定位置后,横移小车通过横移轨道移动至船舶下方(此时横移小车高度低于承船小车),承船小车通过液压装置降低高度,将船舶重量转移至横移小车上,横移小车载着船舶至修船台上。随后横移小车通过液压装置降低高度,船舶就落在预先设置好的支墩上,横移小车从船舶底部撤出,可以进行下一艘船舶的横移操作[4]。

横移轨道及修船台布置见图3。

图3 横移轨道及修船台平面布置

3 纵向船排滑道变坡横移方案

纵向船排滑道是通过多台船台小车组合形成一个顶部与滑道轨道平行的倾斜平面,船舶落在该平面上,在钢丝绳的拉拽下众多小车载着船舶沿着滑道移动。变坡横移设施由横移车和横移坑组成,横移坑内设置有多组主轨和副轨,通过轨道与横移车车轮的配合,可以实现横移车架面从水平到倾斜的转换。

3.1 船排滑道设计

船排滑道坡比取1∶15,则可计算出滑道末端水深D=10.73 m,船舶上墩下水水位仍取2.0 m,则滑道末端标高为-8.73 m。滑道长度约为185 m。

滑道轨距取5 m,船排小车的最大轮压约350 kN。

3.2 横移设施

横移区尺寸为61 m×68 m,共设置11条轨道,相邻轨道之间间距6.6 m。横移区端部设置变坡副轨,副轨与主轨间距为0.8 m。

横移车载重量1 000 t,长宽高分别为66 m、6 m、1.7 m。架面轨距与船排滑道及船台区轨距均一致,均取5 m。

为了使横移车架面在倾斜和水平状态之间变换并到达要求的坡度,横移变坡段各组主轨辅轨的坡度和高程,必须根据纵向滑道坡度、变坡横移段的长度、各组高低轨距中心轨的水平距离大小等基本要素来确定[3]。横移区及平面布置见图4。

图4 横移区及修船台平面布置

3.3 上墩下水过程

在船舶上墩过程中,先将变坡横移架移动至纵向滑道末端,此时变坡横移架与纵向滑道坡度一致,横移架架面轨道能与滑道轨道无缝对接。然后在绞车拉拽下,船排小车载着船舶沿着滑道上行,直至驶入变坡横移架架面上,由变坡横移架载着船排小车及船舶横移至预定的修船船台。在移动过程中变坡横移架顶面也由倾斜调整至水平,最后在横移绞车拉拽下,船排小车载着船舶脱离横移车进入修船船台。反之,则为船舶下水过程。

4 方案对比分析

从以下几个方面对纵向两支点滑道液压船台小车横移方案(以下简称“方案一”)和纵向船排滑道变坡横移方案(以下简称“方案二”)进行对比分析。

4.1 工程投资

两方案工程投资仅比较滑道、横移及修船区的土建设施投资及设备投资,其他生产设施及辅助设施基本相同,投资差异可忽略不计。

(1)滑道基础:虽然方案一的滑道长度比方案二短68 m,但是方案一的滑道有4条轨道,最大轮压达530 kN,预计投资达350万美元;而方案二的滑道只有2条轨道,最大轮压只有350 kN,投资为200万美元。

(2)横移区及修船台区土建设施:两方案主要区别是方案二比方案一增加了约4 000 m2的横移区,方案一约400万美元,方案二约580万美元。

(3)设备成本:方案一主要设备有承船小车、自行式液压船台小车、主拉绞车、倒拉绞车等,设备投资约为100万美元;方案二主要设备有船排小车、横移车、滑道主拉绞车及倒拉绞车、横移绞车、船台绞车等,设备投资约为210万美元。

经对比,方案一比方案二节省约140万美元(未计用地成本)。

4.2 使用功能

方案一在船舶上墩下水过程中,船舶承受弯矩较大,必须结合船舶的强度及重量分布,合理布置两承船小车的支撑位置,并对船舶的强度进行复核,对操作人员要求较高,操作不当易发生意外;方案二船舶在整个船长方向均有支撑,船舶不会承受大的弯矩,操作安全可靠。

方案一修船船台左右并列布置,外侧修船台上的船舶需等待靠近滑道一侧的船舶移开之后方可进入滑道,在实际生产过程中,常发生船舶在修船台上等待或需要移动船舶位置以避让的情况,影响生产效率;方案二任意一修船台上的船舶均可自由进入滑道,无需其他修船台上的船舶避让,不会影响生产效率。

4.3 技术难度

方案一两支点滑道一般用于自重300 t以下的小型船舶上墩下水,用于1 000 t及以上的船舶上墩下水较为少见。方案二纵向船排滑道变坡横移方案较为常规,不存在技术风险。

方案一两支点滑道承船小车轮压大,而本工程所在区域为疏浚土回填区域,地质条件极差,水工结构技术难度加大;方案二船排小车轮压小,降低了水工结构复杂程度。

5 结语

经上述综合对比分析得知:方案一主要优点是工程投资较方案二低140万美元,且节约用地面积约4 000 m2;方案二的主要优点是操作简单,生产效率高,安全可靠,技术难度低。两种方案各有优势,不能简单认为一种方案优于另外一种,需结合项目实际情况进行选择。

纵向两支点滑道用于自重1 000 t船舶上墩下水虽然少见,但目前已实施的应用案例反馈应用效果良好,未发生船体变形问题,技术风险总体可控。至于船台并排布置影响生产效率的问题,可以通过运营过程中的生产调度及远期扩建来缓解。鉴于海外投资较大的不确定性,本工程结合业主的风险承受能力,选用投资省、占用面积少的纵向两支点滑道液压船台小车方案。