飞机液压系统管路径向压接故障及分析

2021-07-01朱兴浩王坚惠鸿钊

朱兴浩 王坚 惠鸿钊

摘 要:随着国家航空工业的快速发展,越来越多的新技术应用到国家民用以及军用飞机研制领域。一种管接头由于质量小、体积小、可靠性高、装配过程简易、耐压能力强等优点,被应用于飞机液压系统的装配。但在液压管路径向压接过程中,会发生液压管道褶皱、管接头内部密封环破损等故障,从而引起液压管路泄露。本文以某机液压系统管路装配为例,通过对现场液压管路径向压接产生的故障进行原因分析,识别液压管路径向压接过程中的风险点,作为工艺改进应用到液压管路径向压接操作中,从而从源头上预防液压管路径向压接故障的发生,提高飞机装配质量,保证了飞机在液压管路径向压接过程中的安全性和可靠性。

关键词:液压径向压接;飞机液压系统;压接故障;工艺改进

1 引言

飞机液压系统是飞机能够安全飞行的重要保障,是飞机飞行状态的执行系统。它连接着飞控计算机和机翼、尾翼的各个活动面,接收飞控计算机的飞行指令,并根据指令调整飞机的飞行状态。

但飞机液压系统由于工作压力、装配间隙、温度、油液污染、毛刺等原因,导致管路渗漏,压力减少,执行部件不到位,对飞机造成重大安全隐患。其中,装配间隙则是管路渗漏的主要原因。为了解决这一问题,液压径向压接技术近年来逐步应用到飞机液压系统装配当中。

液压径向压接技术相比于液压螺接技术有着接头质量小、体积小、可靠性高、装配过程简易、耐压能力强等优点。但在实际应用当中,会发生液压管道褶皱、管接头内部密封环破损等故障。

针对装配过程中产生的各种故障,通过液压径向压接工艺流程分析,找出故障发生的原因并提出相应工艺改进方法。

2 液压管路径向压接工艺

液压管路径向压接(Permaswage法)是使用特殊工具将管接头与管道一起被挤压而产生变形,使管接头与管道连接处产生良好密封的工艺方法,如图1所示。管接头与管道在受挤压后会有回弹力,通过管道和接头的变形和回弹力的作用形成可靠的永久性连接,该回弹力的大小受接头和管道退火条件的影响[1]。

为避免因管道表面缺陷而存在泄露,管接头内部设计有两个密封槽(如管接头NSA855006,ABS0335,NSA855008等),密封槽内装有硅酮密封环来实现接头备份密封[2][3][4]。此外,管接头内部端面有一个最大为7.6mm(0.3in)的管端间隙,防止管道在装配时和另一根管道端面直接接触,允许接头安装位置在管道上有少量轴向位移余量,不仅能吸收结构公差(装配误差积累),还能补偿飞机结构变化对管路产生的影响[5],如图1所示。

接头端内部涂有聚四氟乙烯干膜,使管接头与管道接触面更大更可靠,防止管接头与管道接触处产生尖角,从而实现在弯曲或振动条件下,有效减少应力集中的目的[1],如图2所示。

该工艺由于具有诸多优点,因此逐步应用在可用于飞机液压系统管路装配中。同时,为了避免液压油在管路内部高速流动过程中与管壁摩擦,导致局部区域产生较高的静电电压;因此在接头和周边材料兼容性上也要重点考虑,一个重要的方面就是防止电位腐蚀。在接头选用时,应避免将接头与电位差异较大的材料接触安装[5]。即:

a)铝合金管接头压接到铝合金管道上;

b)钛合金管接头压接到钛合金管道上;

c)不锈钢管接头压接到铝合金、不锈钢、钛合金管道上,但当压接到铝合金管道上,需要对压接处进行“密封胶+防腐剂”保护,增强抗腐蚀能力。

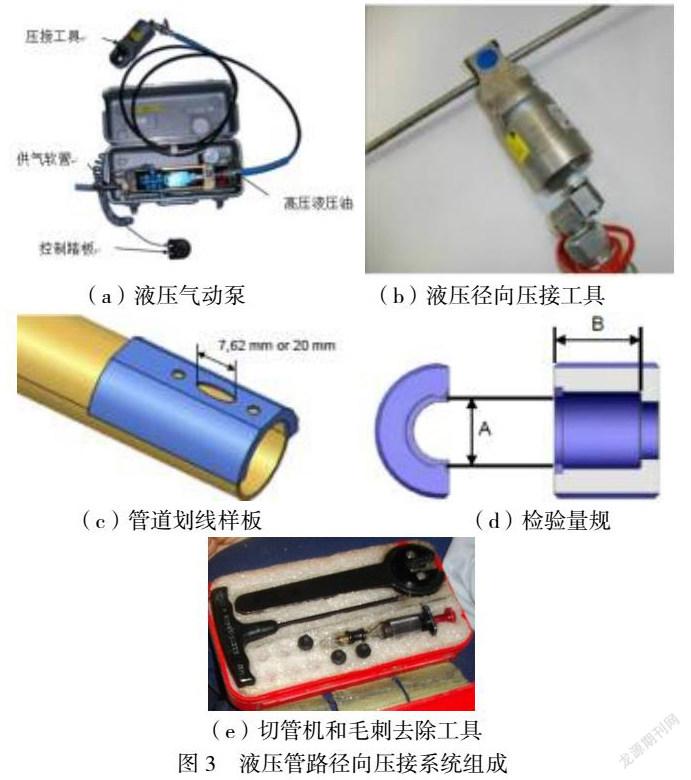

液压管路径向压接系统组成有:液压气动泵、液压径向压接工具、管道划线样板、检验量规,切管机和毛刺去除工具,如图3所示。

工艺流程:①,根据液压管道尺寸选择相应的划线样板、液压径向压接工具以及检验量规;②,用标记笔以及划线样板在液压管道外表面作出压接标记线(称为“olive”线);③,将液压管接头安装在所要连接的管路上;④,将液压管压接工具放置与压接区域,施加压力直至10000±250PSI,然后释放压力,拆除压接工具;⑤,目视检查液压管接头两端应位于两侧液压管道连续标记线(称为“olive”线)上,用检验量规检查压接后液压管接头的直径和长度[6]。

3 液压管路径向压接常见故障及分析

根据日常装配操作过程中出现的各类故障现象,现总结如下:

故障1:液压管道产生褶皱

当径向压接1"1/2尺寸不锈钢液压管道时,发现管接头内部液压管道端部产生褶皱,如图4所示。

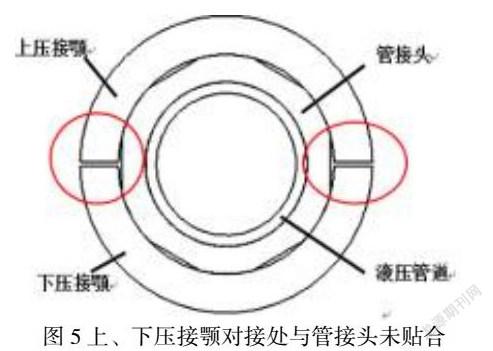

原因分析:由于管道尺寸较大,管壁较薄,上、下压接颚对接处与管接头未贴合,如图5所示,造成压接力传递至液压管道各部分时,压力值差别较大,故液压管道发生褶皱。

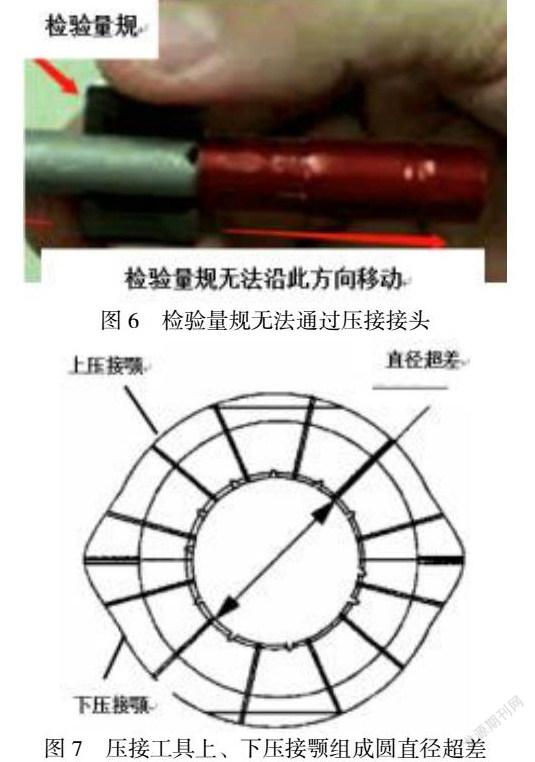

故障2:压接后接头无法通过检验量规

在现场用检验量规检查压接后接头直径和长度时,检验量规无法通过接头,如图6所示。

原因分析:引起此故障的原因有:① 液压气动泵输出压力小于10000±250 PSI范围,压力过小,造成压接不完全,压接后接头直径过大;② 径向压接工具上、下压接颚组成圆直径超差,如图7所示,造成压接后接头直径过大。

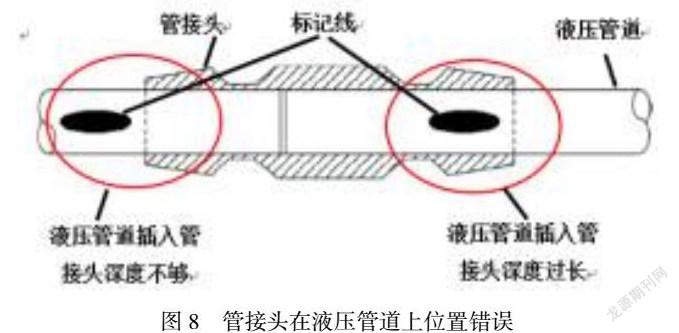

故障3:压接后管接头在与之连接液压管道上位置不符合要求

管接头在与之连接液压管道上位置不符合要求,主要有两种现象:① 液压管道插入管接头深度不够;② 液压管道插入管接头深度过长。如图8。

原因分析:造成该故障的原因有:① 压接前未确认管接头端部位于两侧液压管道连续标记线(称为“olive”线)上;② 压接过程中压接工具不垂直与液压管道中心线,在压力作用下,引起管接头沿液压管道移动。

故障4:管接头内部密封环损坏

原因分析:引起此故障的原因有:① 液压管道在插入管接头内部时,液压管道端部外直徑上存在毛刺,从而引起密封环损坏;② 液压管道在插入管接头内部时,由于管道内部以及外部存在尖锐硬物质,引起管接头内部密封环损坏。

故障5:压接区域管接头和液压管道上有划痕

原因分析:由于径向压接工具上、下压接颚内表面存在杂质、或者内表面损坏等,在压接力作用下,压接工具剐蹭管接头和液压管道,从而引起压接后管接头和液压管道上有划痕。

故障6:液压系统管路污染度超标

原因分析:引起此故障的原因有:① 液压管道压接前端部没有使用塑料堵帽,液压管长期暴漏在空气中;② 管接头安装前包装袋破损,造成管接头污染;③ 径向压接工具、设备污染;④ 压接区域管道外表面有漆层。

4 工艺改进

通过分析生产现场液压管路径向压接常见故障产生的原因,我们提出相应的工艺改进措施,如表1所示。

5 结论

实践证明,通过分析生产现场液压管路径向压接常见故障产生的原因,并制定相应工艺改进措施,作为重点控制项完善到液压管路径向压接操作中,从而实现提前预防故障再次发生的目的,保障液压管路安装质量。

参考文献

[1]《航空液压管接头综述》.中国机械工程第26卷第16期2015年8月下半月.

[2]NSA855006 UNION - STRAIGHT, SWAGE-TYPE

[3]ABS0335 Union - reducer

[4]NSA855008 UNION - TEE, SWAGE-TYPE

[5]《民用飞机液压接头选用及安装探讨》.科技视界2016年第13期.

[6]《飞机装配工艺液压系统的无缝压接技术应用》.科技创新导报 Science and Technology Innovation Herald.2011 NO.19.