挤压铸造替代压铸制造的铝合金壳体的工艺改进策略

2017-03-20吴韬

吴韬

摘 要:本文主要探讨挤压铸造替代压铸制造的铝合金壳体工艺改进方法。由于在实际产品加工、生产过程中,发现某压铸铝合金壳体件在铸造过程中存在气孔等瑕疵。因此,本文通过对该铝合金壳体件存在气孔铸造缺点的具体成因进行分析,最终决定采用挤压铸造方法取代压铸制造方法,对铝合金壳体加工生产技术工艺进行优化改进。实践研究表明,采用挤压铸造技术工艺进行产品加工、生产,能够满足生产技术质量标准,力学性能较好,产品无明显的结构性缺陷,符合相关铸造技术要求。

关键词:铝合金壳体;挤压铸造;压铸制造;工艺改进;优化

中图分类号:TG249 文献标识码:A

通常情况下,铝合金壳体是一种形状不规则的金属铸件。由于其部分结构不易进行加工,因此,在实际加工、生产过程中加大了技术铸造难度,对加工制造企业的生产发展造成了严重影响。本文结合实际情况,为了满足压铸铝合金壳体加工制造技术要求,采用间接挤压铸造工艺,取代原来的压铸生产技术进行工艺优化改进。

1.压铸制造工艺下铝合金壳体的工艺生产缺陷

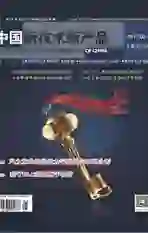

如图1所示为铝合金壳体铸件简图,由于该金属铸件轮廓形状不规则,在其表面有多个凸台及多条筋,而且在金属铸件壳体内部上下开口位置有多个不同的拐角。所以,该铝合金壳体铸件整体形状为筒状结构。其中,该构件的抗拉强度为245MPa,屈服强度为145MPa,且伸长率<1%,布氏硬度为85HB。

图1中的铝合金壳体以往采用压铸技术工艺进行生产、加工,由于其具有较高的气密性要求。所以,在加工、生产过程中,需要经过1.5MPa的气压检漏试验。

2.挤压铸造替代压铸制造的铝合金壳体工艺改进

2.1 挤压铸造工艺下铝合金壳体模具加工工艺改进

首先,采用上下开模的加工方式将模具旋转90°代替以往的左右开模加工。其次,堵死模具右模承料缸和型腔之间的内浇道,并在型腔正下方,连同右垫块一起加工空腔。其主要用于放置间接挤压铸造承料缸。除此之外,采用H13钢材料,对间接挤压铸造的冲头和承料缸进行加工,加工参数(单边配合间隙)控制在0.10mm~0.15mm之间。

2.2 挤压铸造工艺下铝合金壳体加工相关参数优化

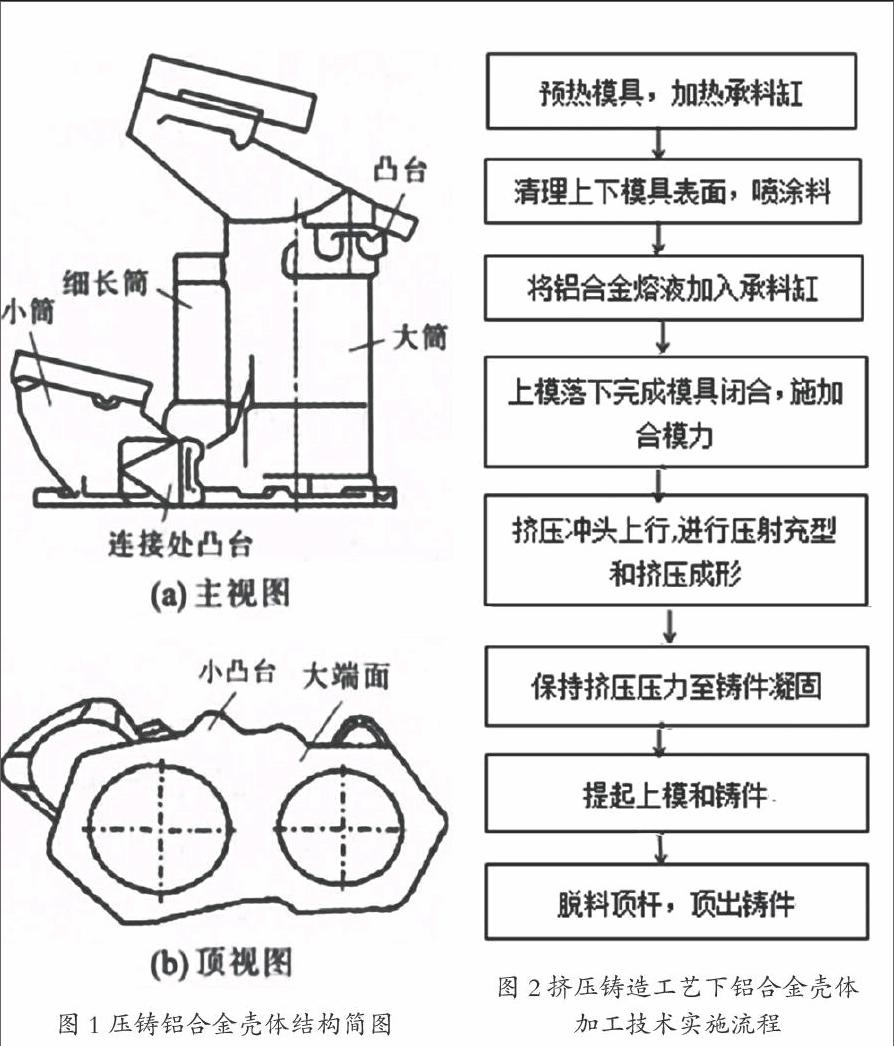

挤压铸造工艺下,铝合金壳体加工相关参数优化,主要包括间接挤压铸造工艺的充型速度、充型时间、模具温度、浇注温度、加压压力等技术参数。在具体工艺优化改进过程中,主要采用5000kN的立式油压机,对该铝合金壳体进行间接挤压铸造生产,具体工艺流程如图2所示。

结合上述图2所示的间接铸造加工技术流程,首先需要对加工铸造过程中的充型速度进行严格控制。通过选取一个合理的数值,对铸造充型过程进行把控,若充型速度较快,则液体流动容易发生紊乱现象,从而会导致该铝合金壳体工件内部卷入大量气体,形成卷入气孔。若充型速度过慢,则会使该铝合金壳体工件内部的液体达不到冲型要求,从而会造成冷隔等技术加工缺陷。在以往的加工过程中,采用压铸制造技术工艺,对该铝合金壳体铸件进行加工时的铝合金液的压射充型速度为0.5m/s~1.1m/s。但是,本文在技术工艺优化、改进过程中,为了进一步提高充型技术质量,采用间接挤压铸造技术工艺进行工件加工铸造时,铝合金液的压射速度调整为0.03m/s~0.05m/s,从而保证金属液流充型更为平稳,减少了铝合金液充不满、冷隔等技术加工缺陷。

其次,在金属液充型时间方面,由于充型速度及内浇道尺寸和工件体积等与其密切相关。因此,充型时间更短,对提高该铝合金壳体加工铸造技术工艺水平更加有利。故本文在工艺加工改进优化过程中,通过缩短充型时间,加强合金液凝固及促进金属液充满型腔,实现汇流融合及提高补缩能力。在此技术基础上,为了进一步提高该铝合金壳体铸件的致密性加工要求,本技术工艺选择了最大的内浇道尺寸,充分提高产品补缩能力,具体充型时间为0.2s。

再者,该铝合金壳体的加工模具使用周期与承料缸的温度和加压效果等密切相关。若在间接挤压铸造加工过程中,承料缸温度过低,则其激冷性能就会越强。因此,铝液在其表面的凝固速度也会越快,由此会在承料缸等侧壁形成较厚的冷凝层,同时也会使挤压冲头加压时的阻力不断升高,最终会使补缩及加压效果大大受到影响。若承料缸的实际温度过高,则会大大降低铝液浇入承料缸后形成的温度梯度,从而形成浇薄的冷凝层。

另外,针对该挤压铸造技术工艺流程中的浇筑温度进行合理控制。通常情况下,间接挤压铸造的浇筑温度要远远高于一般的直接挤壓铸造和压铸铸造工艺中的温度。当浇筑过程中温度较低,则容易导致在结构部件中形成较厚的冷凝层,从而对铝液流动及压力传递过程产生严重的阻碍作用。

结语

综上所述,挤压铸造技术是一种高效、稳定、科学的生产、加工技术工艺。对于铝合金壳体加工过程而言,采用间接性的挤压铸造技术,取代以往采用的压铸制造技术工艺,能够提高加工产品的致密性。本文通过对相关技术加工铸造流程进行合理优化,并对相关参数进行严格控制,经过实践,最终有效制造出合格率高达97%的铝合金壳体。该产品致命性较高,在此基础上,通过对铝合金壳体毛坯经过T6热处理,经材料力学性能测试,其抗拉强度和伸长率最终高达290MPa~310MPa和8%~10%,且其布氏硬度和屈服强度能够保持在95HB~110HB之间和185MPa左右。经过科学测试,该铸件的伸长率是一般金属铸件伸长率的3倍左右。通过对该铝合金壳体端面进行科学加工及对其毛坯进行取样剖析,经过抛光检测,最终未发现任何质量缺陷。

参考文献

[1]罗继相.我国挤压铸造技术研究现状及展望[J].大连交通大学学报,2016,37(5):30-35.

[2]李平,王祝堂.汽车压铸及铸造铝合金[J].轻合金加工技术,2011,39(12):1-19.

[3]《特种铸造及有色合金》2013年总目次[J].特种铸造及有色合金,2013,33(12):1183-1189.