空心板梁铰缝模板施工工艺的研究

2021-06-30杨旭林

杨旭林 ,赵 攀

1.中国港湾西部非洲区域公司,科特迪瓦 999063 KTDW

2.中交一航局第五工程有限公司,河北 秦皇岛 066000

模板是一种临时性支护结构,按设计要求制作,使混凝土结构、构件按规定的位置、几何尺寸成形,保持其正确位置,并承受模板自重及作用在其上的外部荷载。进行模板工程的目的是保证混凝土工程质量与施工安全、加快施工进度和降低工程成本,空心板梁是道路工程中常用的板梁,其制作铰缝的底模主要采用的是木模,但随着生产技术的进步和生产要求的提高,对空心板梁铰缝模板需求也提出了更高的要求。

传统的空心板梁铰缝模板主要采用吊模,即在空心板梁架设完成后,在铰缝下部利用模板封堵,模板通过铁线悬吊于空心板梁上部进行加固,常用模板为木模板,随着工艺发展,研发出一种用胶管代替木模板的方法,施工更加便捷,但始终采用的是吊模工艺,工作量和施工成本较大,并且施工过程中存在一定的安全风险。为此,文章提出一种简单便捷、零风险的空心板梁铰缝模板施工工艺。

1 工程概述

科特迪瓦北部公路项目桥梁共计2座,位于主线PK39和PK63处,桥梁上部采用空心板梁,梁高0.75m,双向2车道,设计速度为100km/h,桥面净宽9m。空心板梁在预制场预制成型后,现场架设。铰缝采取现浇方式施工,由于利用空心板梁侧面作为侧模,仅需进行底模安装。

2 空心板梁铰缝模板施工工艺

2.1 吊模工艺及贴模工艺介绍

(1)吊模工艺。空心板梁铰缝模板如图1所示,常规工艺采用的是吊模方式,模板可采用竹胶板或PVC塑料管,利用铁线悬吊模板,铁线上部固定在钢管上,钢管搭设在相邻两榀空心板梁的顶面,通过扭紧铁线来进行模板加固。吊模施工部示意图如图2所示。铰缝混凝土浇筑完成后,进行模板拆除。模板拆除时,人工将梁顶固定模板的铁线剪断,解除模板束缚,然后在桥下对模板进行回收。模板拆除后,利用起升设备(带高空吊篮),对铰缝底部进行人工勾缝和清理漏浆痕迹。

图1 空心板梁铰缝示意图(单位:mm)

图2 吊模工艺施工示意图

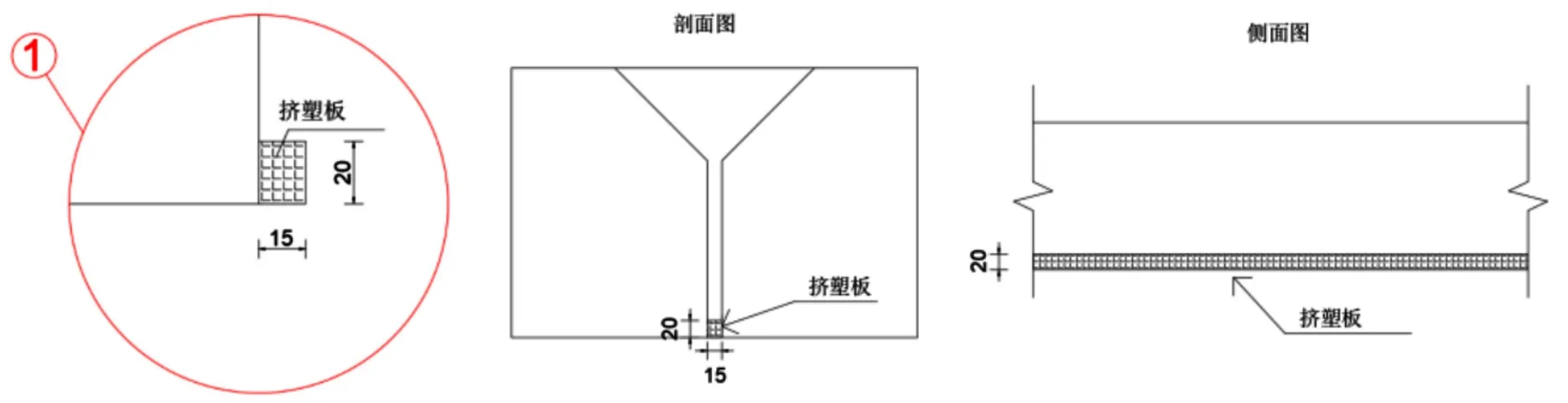

(2)贴模工艺。模板材料选用挤塑板,可采用其他类似材料,但必须满足质地坚实、不易破损、具有弹性、与胶水黏合性能好等特点。贴模工艺细部示意图如图3所示。挤塑板的厚度可根据铰缝宽度定制,定制原则为挤塑板厚度大于铰缝宽度0.5~1cm。梁板架设前,对挤塑板进行裁剪,裁剪宽度为2cm。将裁剪好的挤塑板粘贴于铰缝底部,作为铰缝底模。梁板架设过程中,严禁破坏底模,如施工操作失误对底模造成破坏,需重新粘贴底模,再进行架梁。架设相邻梁板时,由于挤塑板厚度大于铰缝宽度0.5~1cm,落梁时需人工辅助梁板就位,利用挤塑板的弹性,夹紧挤塑板进行模板的加固。铰缝混凝土浇筑完成后,模板不用拆除。

图3 贴模工艺细部示意图(单位:mm)

2.2 吊模工艺及贴模工艺对比

(1)吊模工艺。①优点:模板安装后较稳定、牢固。②缺点:施工材料较多,需准备模板、铁线、钢管等材料;模板安装、加固,时间较长,施工难度大;施工成本较高;模板拆除施工时间长,同时存在一定危险性,可能出现模板坠落,砸伤行人风险;拆模后需要进行梁底勾缝和模板回收,都需要升降机配合人工进行作业,难度大。

(2)贴模工艺。①优点:模板重量轻,不需要机械或工具配合,人工作业即可,施工便捷;模板安装简单,仅需涂刷强力胶水后,粘贴即可;投入人工、材料较少,节省费用;无须拆模。②缺点:对模板粘贴质量要求高,需要采用强力胶水,保证模板粘贴牢固,同时粘贴模板时需保证底部与梁底齐平,保证美观性;相邻梁板安装时要求必须夹紧挤塑板,防止漏浆。

根据上述对比可以看出,从经济性、施工难度、施工效率、安全性方面来看,贴模工艺均优于吊模工艺,两种工艺对施工质量均无影响,故应优选贴模工艺。

2.3 施工方法

空心板梁运输至现场后,将高2cm、宽1.5cm(铰缝宽1cm)的挤塑板沿中梁铰缝底部进行粘贴,粘贴前对粘贴处混凝土表面进行清理,要求洁净无尘,采用防水强力胶粘贴,要求挤塑板底部与梁底齐平顺直,粘贴牢固。

梁板架设时,相邻梁板即将落至设计位置时,悬空1~2cm,梁底贴到挤塑板,人工利用撬杠挤压模板,保证梁板落至设计位置,此时挤塑板已经被夹紧,达到模板加固效果,架设完成后需检查模板的严密性。由于梁板预制时可能出现梁体尺寸误差,若局部模板存在空隙,可采用玻璃胶或其他材料进行封堵;若出现大面积空隙,需重新架梁,调整模板厚度。铰缝混凝土浇筑完成后,模板不用拆除。

2.4 施工注意事项

(1)贴模工艺的模板加固主要靠相邻两榀梁板夹紧来实现,实际施工过程中可能因为梁板混凝土施工偏差、安装偏差等因素,造成缝隙宽度大于设计值,从而导致模板安装后仍然存在缝隙。施工时要仔细检查梁板尺寸,并在首件施工时观察总结,根据具体情况调整挤塑板的厚度。

(2)挤塑板一般与混凝土的颜色不同,安装完成后,会出现颜色不统一的现象,可以通过涂刷染色剂的方式,使挤塑板颜色接近混凝土的颜色,也可定制颜色相符的挤塑板。

(3)贴模前清理粘贴范围的梁体表面,保证粘贴牢固,也可适当打磨,除去混凝土表面粉状材料。粘贴完成后,待胶水凝固,需人工检查粘贴牢固程度,对不合格点补强。

(4)梁板架设完成,检测铰缝贴模密封效果,如有缝隙,采用玻璃胶进行封堵。

(5)施工过程中,根据实际情况,对模板厚度及时进行调整,保证铰缝封堵密实,不宜过厚,避免因模板过厚,挤压相邻梁板压力过大,造成相邻模板无法精确就位。

2.5 质量控制措施

(1)强力胶、挤塑板等原材料进场,必须进行检测,禁止使用不合格材料,同时材料置于室内保存,使用前再次对其性能进行检测。

(2)首件施工做好技术总结,优化工艺,补充施工注意事项。

(3)每一步工序均需执行三检制,即班组自检、技术员自检、监理验收,以保证施工质量。

3 综合评价

(1)贴模工艺的模板占用了原本为砂浆部分的铰缝,但占用空间极小,只有2cm的高度,这部分混凝土主要作用是封堵缝隙,而不是起到两榀梁板的连接作用,故对梁板的质量和受力等没有影响。

(2)贴模工艺不用拆除模板,原因是即使时间久了,挤塑板可能脱落,也不存在安全风险,没有必要进行拆除,况且脱落的可能性很小。

4 结束语

综上所述,文章经过研究分析发现,贴模工艺与吊模工艺相比,具有较高的可行性、经济性和安全性,施工难度小,简单易操作的优势,可节省大量人力、物力资源,同时对结构受力性能几乎没有影响。综合考虑,在空心板梁铰缝模板施工时采用贴模工艺可取得良好的施工成效。