桥上CRTSⅡ型板式轨道梁端高强度挤塑板的合理弹性模量研究

2014-11-27赵坪锐

赵坪锐,刘 观,胡 佳

(西南交通大学高速铁路线路工程教育部重点实验室,成都 610031)

CRTSⅡ型板式轨道在桥梁上是跨梁缝连续铺设的[1],该结构可极大地改善梁端扣件的受力状态[2,3],但梁端位移(转角和错台)将对连续轨道板和底座产生不利影响,因此在梁端各1.45 m范围内铺设了高强度挤塑板(以下简称挤塑板),压缩弹性模量38~42 MPa[4],依靠挤塑板的塑性变形能力将梁端的突变型位移缓解为渐变位移,从而减少轨道板和底座板内的附加弯矩。挤塑板的铺设范围、弹性模量将对其缓解突变位移的能力造成影响,着重研究挤塑板弹性模量对轨道受力的影响并提出其合理的弹性模量范围。

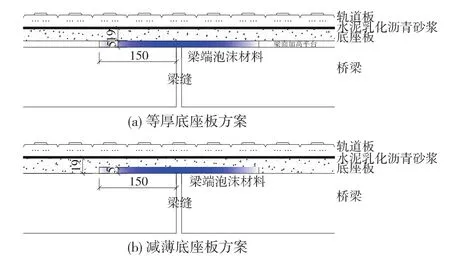

1 挤塑板在梁端的铺设方案

桥上 CRTSⅡ型板式轨道梁端挤塑板[4,5]的设置有2种形式:

(1)在底座板范围内的梁面上设置加高平台,在梁端1.45 m范围内,预留5 cm深的凹槽,嵌入挤塑板,该方案可保证底座等厚度连续铺设,如图1(a)所示;

(2)桥面平整,挤塑板直接铺设于梁端各1.45 m范围内,该范围内底座厚度由19 cm减薄为14 cm,如图1(b)所示。

图1 梁端挤塑板铺设方案(单位:cm)

(a)方案中,底座连续铺设,便于钢筋布设和混凝土施工;而(b)方案中底座断面被削弱,并且此处除承受巨大的温度力外,还将承受梁端位移引起的附加弯矩和附加拉力作用,需在削弱的断面上布置更多的钢筋,承受更大的作用力,布筋将非常困难,在CRTSⅡ型板式轨道中宜采用(a)方案。

针对梁端位置处的轨道结构(图1(a))建立如图2所示的叠合梁模型,分析梁端位置处挤塑板弹性模量对轨道受力的影响,其中钢轨、轨道板和底座均用梁单元模拟,扣件和水泥乳化沥青砂浆层均用线性弹簧模拟;扣件为双层弹性小阻力扣件[2],间距0.6 m,扣件刚度为31 kN/mm,轨道板、底座板及砂浆弹模分别取 3.6×104MPa、3.25×104MPa 及9 000 MPa[7]。梁面滑动层和挤塑板的支承作用采用单向受压弹簧模拟。

图2 梁端轨道受力计算模型

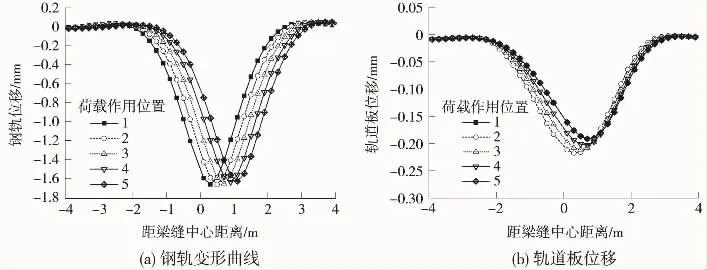

2 轮载作用时挤塑板弹性模量的影响

取挤塑板弹性模量为10 MPa,当1.5倍静轮载依次自梁端向跨中方向逐枕加载时,距离梁端不同部位处的轨道各部件位移如图3所示。可以看出,由于挤塑板位置支承相对较弱,相同荷载作用下的轨道位移较大,列车荷载作用于梁缝中心时位移最大,列车通过时将产生刚度不平顺,影响列车运行舒适性甚至安全性。

为分析不同挤塑板弹性模量对轮载作用效果的影响,固定轮载作用位置在梁缝处,取0.1~100 MPa的不同弹性模量进行分析比较,轨道内力与位移最大值比较如图4所示。

图3 轮载作用于不同位置处的轨道各部件位移分布

图4 挤塑板弹性模量对轨道位移及内力的影响

随着挤塑板弹性模量的增大,钢轨、轨道板和底座板的位移均随之减小,且位移减小的速度逐渐放缓,当挤塑板弹性模量超过10 MPa以上时,轨道板位移在整个钢轨下沉中所占的比例已非常小,轨道板和底座板的位移几乎一致。从减少刚度不平顺的角度出发,挤塑板弹性模量不宜低于10 MPa。

钢轨、轨道板和底座板弯矩随挤塑板弹性模量的增大而减小,轨道板和底座板弯矩受挤塑板弹性模量影响的程度更高,在所分析的0.1~100 MPa范围内,钢轨弯矩变化不到17%,而0.1 MPa时的轨道板和底座板弯矩约为100 MPa时的18倍。从改善轨道板和底座板承受列车荷载的条件出发,挤塑板弹性模量宜适当提高,挤塑板弹性模量20 MPa以上时,轨道板和底座板弯矩已很小,对结构设计的影响已很小。

随挤塑板弹性模量的增大,扣件压力稍有增大,而水泥乳化沥青砂浆层和桥梁顶面(含梁端挤塑板范围)最大压力呈现出先减小后增大的趋势。当挤塑板弹性模量较小时,挤塑板变形较大,并在挤塑板的上下接触表面出现较大的应力峰值,而随着挤塑板弹性模量的增大,挤塑板承受的压力逐渐增大,从而在荷载作用点处的挤塑板上的压力可增大至大于其他位置处的梁顶面压力。从改善砂浆层和挤塑板受力角度出发,应适当增大梁端挤塑板弹性模量,不宜低于10 MPa。

3 梁端位移时挤塑板弹性模量的影响

桥梁在活载作用下将发生挠曲,在梁端处表现为转角,支座和墩台的竖向位移差则表现为错台。挤塑板的主要作用在于缓解梁端位移对连续底座板和轨道板的影响,根据《高速铁路设计规范(试行)》[5],取梁端转角0.001 rad、错台1 mm进行计算,以考察挤塑板对梁端位移的缓解作用。

3.1 梁端转角

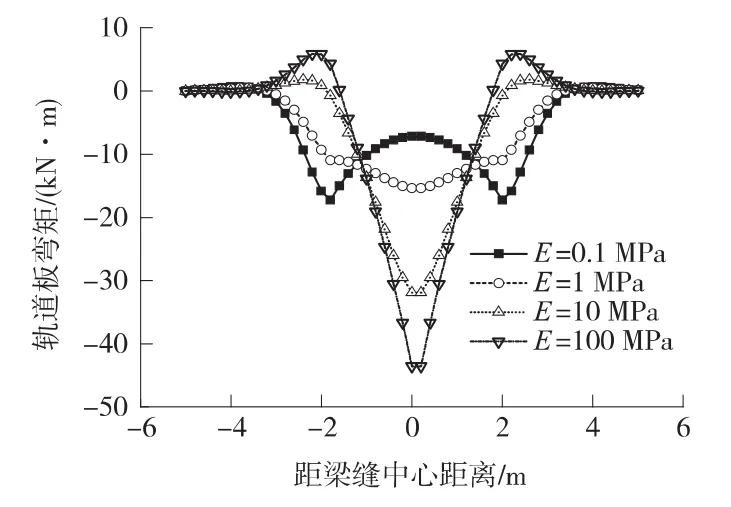

当梁端对称发生0.001 rad的转角时,不同挤塑板弹性量时的轨道最大内力如图5所示。与列车荷载作用效果相反,随着挤塑板弹性模量的提高,钢轨弯矩随之小幅增大,而轨道板和底座板弯矩则先降低后增大,且增大的速率较快。当挤塑板弹性模量较低时,轨道自重将引起板内较大的弯矩,而弹性模量较高时,转角所引起的轨道板和底座板弯曲程度将超过自重引起的弯曲程度,从而表现出先降低后增大的变化规律,不同弹性模量时的轨道板弯矩分布如图6所示。

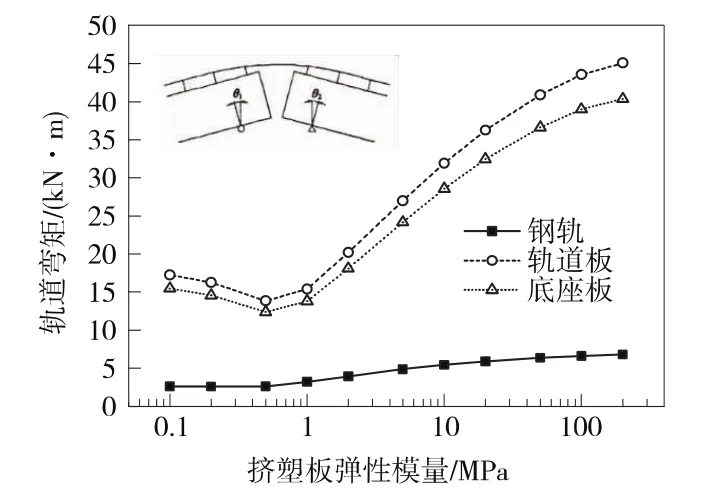

图5 0.001 rad转角作用下挤塑板弹性模量的影响

图6 对称梁端转角时的轨道板弯矩分布

挤塑板弹性模量太大,将引起轨道板和底座板内较大的附加弯矩作用,且梁端转角同样是由于列车荷载作用引起,其引起的轨道结构内力同样属于疲劳作用,应引起足够重视。与列车荷载作用效果相比,当挤塑板弹性模量较低时,两者处于相同量级上,而当挤塑板弹性模量较高时,梁端转角引起的弯矩明显大于列车荷载引起的。

3.2 错台

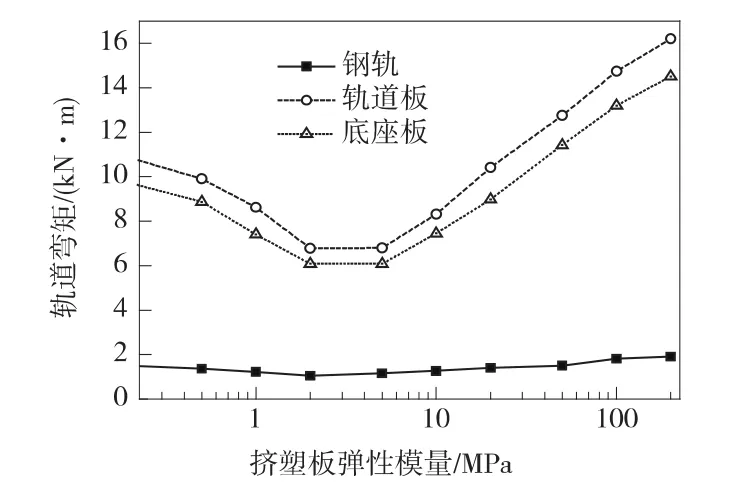

由于列车荷载作用及墩台不均匀沉降在梁缝处引起错台时,同样会引起轨道内产生附加弯矩,发生1 mm错台时,不同挤塑板弹性模量对轨道内力的影响如图7所示。

图7 发生错台时挤塑板弹性模量对轨道内力的影响

随着挤塑板弹性模量的增大,钢轨、轨道板和底座板内弯矩先减小、后增大,当弹性模量在2~5 MPa时达到最小值,其中钢轨的弯矩量值最小,变化也较小,轨道板和底座板量值相差不大,随挤塑板弹性模量的变化较快。

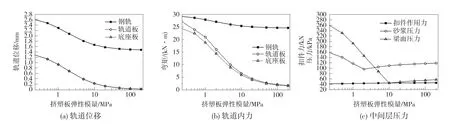

4 轮载与梁端位移共同作用时挤塑板弹性模量的影响

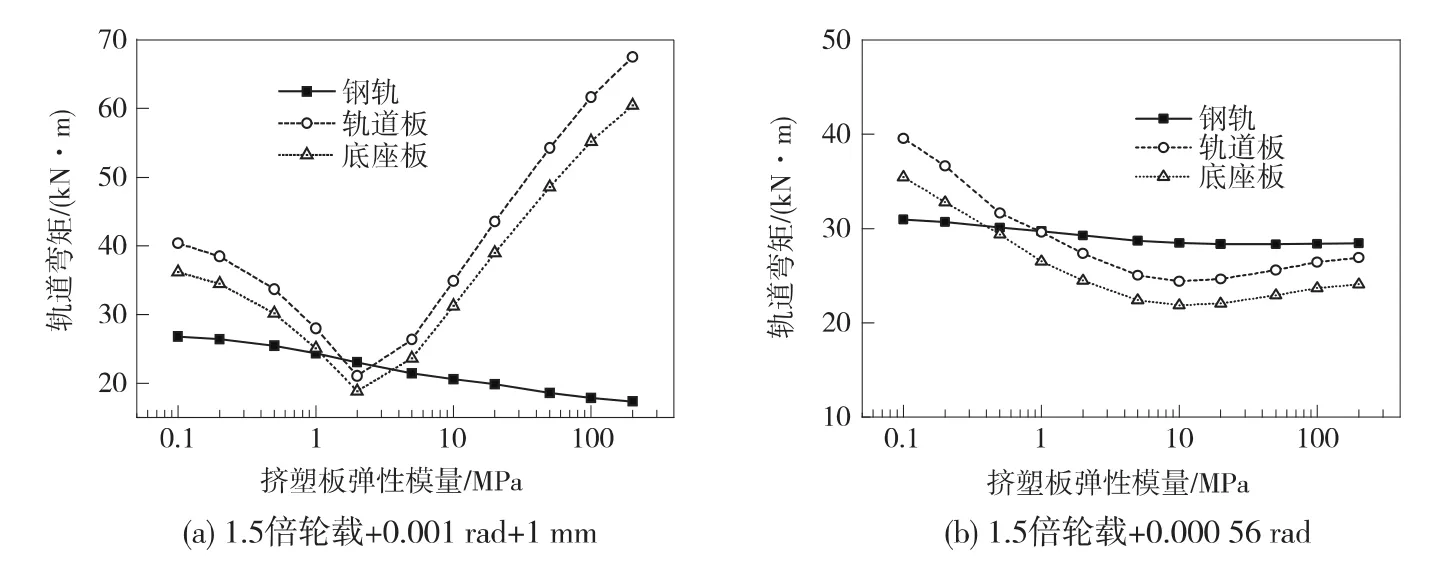

前面分别分析了列车荷载和梁端位移对轨道的影响,对于列车荷载作用而言,宜采用较大的挤塑板弹性模量,以减少刚度不平顺及轨道内力,但在梁端位移作用下,挤塑板弹性模量大,则意味着更大的轨道板和底座板附加弯矩,只有将两者结合,才能得到较为合理的挤塑板弹性模量。列车荷载和梁端位移共同作用时的轨道内力如图8(a)所示。

可以看出,钢轨弯矩随挤塑板弹性模量的增大而降低,轨道板和底座板弯矩则是先降低后增大,在弹模为2 MPa时取得极小值。钢轨弯矩主要表现在轮载作用弯矩,其大小主要受轮载、钢轨抗弯刚度和扣件刚度控制,板下一定长度范围内的软弱支承对钢轨受力影响不大,而轨道板和底座板弯矩更符合梁端位移的影响变化规律。

在常见的32 m简支箱梁上,ZK活载作用下的梁端转角约为0.000 56 rad[6],错台值也可忽略不计,在此不利情况下,轮载与梁端位移共同作用下的轨道板弯矩与挤塑板弹性模量的关系如图8(b)所示。可以看出在此情况下,当挤塑板弹性模量为10 MPa时,轨道板受力最小,提高挤塑板弹性模量可降低钢轨弯矩,小幅增加轨道板和底座板弯矩,从受力合理性方面考虑,挤塑板弹性模量应在10~50 MPa范围内。

图8 轮载与梁端位移共同作用时挤塑板弹性模量对轨道内力的影响

5 结语

本文针对梁端局部范围内的桥上CRTSⅡ型板式轨道建立了叠合梁分析模型,对挤塑板弹性模量进行了参数分析,通过分析结论如下。

(1)挤塑板区域为软弱支承地段,轮载作用时将引起较大的钢轨下沉位移和较大的轨道内力,为保证行车的舒适性和安全性,挤塑板弹性模量不宜低于10 MPa。

(2)挤塑板可将突变形的梁端位移在一定长度范围内圆顺化,改善轨道受力状态。在规范所允许的荷载范围内,梁端转角引起的轨道弯矩大于错台所引起的。挤塑板弹性模量较小时,轮载引起的弯矩与梁端位移引起的相当,而挤塑板弹性模量较大时,梁端位移引起的弯矩远大于轮载引起的,成为设计的控制因素。

(3)当梁端位移和轮载共同作用时,钢轨弯矩受轮载控制,而轨道板和底座板弯矩则受控于梁端位移,在常用32 m梁的实际变形情况下,挤塑板弹性模量为10~50 MPa时,轨道受力较为合理,设计时应控制在此范围内。其他桥梁应根据实际的桥梁梁端位移选择合适的挤塑板弹性模量,梁端位移较大时应适当降低挤塑板弹性模量,梁端位移较小时应适当提高挤塑板弹性模量。

(4)除挤塑板弹性模量外,挤塑板的铺设长度及其与底座板的接触状态等也将影响到轨道的受力,采用其他铺设参数或对轨道进行维修而改变其铺设状态时,应根据具体实施情况合理选取挤塑板弹性模量。

[1]李中华.CRTSⅠ型与CRTSⅡ型板式无砟轨道结构特点分析[J].华东交通大学学报,2010,27(1):22-28.

[2]赵坪锐,肖杰灵,刘学毅.梁端位移对无砟轨道扣件系统的影响分析[J].铁道学报,2008,30(5):68-73.

[3]马战国,许绍辉,尤瑞林.梁端位移对明桥面桥扣件受力的影响分析[J].铁道建筑,2010(2):117-120.

[4]铁道部科学技术司.科技基[2009]88号 客运专线铁路CRTSⅡ型板式无砟轨道高强度挤塑板暂行技术条件[S].北京:中国铁道出版社,2009.

[5]铁道第三勘察设计院集团有限公司,铁道第四勘察设计院集团有限公司.TB10621—2009 高速铁路设计规范(试行)[S].北京:中国铁道出版社,2010.

[6]魏亚辉.高速铁路无砟轨道桥梁梁端变形相关问题研究[D].北京:中国铁道科学研究院,2012.

[7]赵坪锐.客运专线无砟轨道设计理论与方法研究[D].成都:西南交通大学,2008.

[8]郑先奇.CRTSⅡ型板式无砟轨道桥上滑动层、挤塑板施工技术[J].铁道标准设计,2012(8):12-15.

[9]郑先奇.京沪高速铁路CRTSⅡ型板式无砟轨道长桥底座板施工技术[J].铁道标准设计,2013(2):38-43.

[10]Michael Heunisch, Graubner C A. Schienenauszug Brücke Hollandsch Diep Berechnung mit BWG - Sonderstützpunkten[R].Frankfurt:Deutsche Bahn AG,2004.

[11]Eisenmann J,Leykauf G.Feste Fahrbahn für Schienenbahnen[M].Berlin:Betonkalender Ernst& Sohn,2000.

[12]中华人民共和国铁道部.铁建设函[2005]754号 客运专线无砟轨道设计指南[S].北京:中国铁道出版社,2005.