硅和镁含量对双镀Zn-23Al合金组织结构和耐蚀性的影响 第一部分

—— Zn-23Al-xSi镀层的组织结构和耐蚀性

2021-06-30汪前雨陆江银魏连启崔彦斌

汪前雨 ,陆江银,魏连启,崔彦斌

(1.中国科学院过程工程研究所多相复杂系统国家重点实验室,北京 100190; 2.新疆大学化工学院石油天然气精细化工教育部重点实验室,新疆 乌鲁木齐 830046)

热浸镀锌是目前应用广泛的钢铁防腐蚀技术之一[1]。热浸镀锌层可为钢铁提供物理性屏障,并作为阳极给钢铁材料提供阴极保护,能够显著提高钢铁的抗腐蚀能力[2]。随着技术的进步,热浸镀由纯锌镀层向二元、三元和多元合金镀层发展[3-4]。热浸镀合金具有更高的耐蚀性和良好的加工性能,能够在保证产品耐腐蚀性能的同时减薄镀层,节约日益宝贵的金属资源[5-6]。

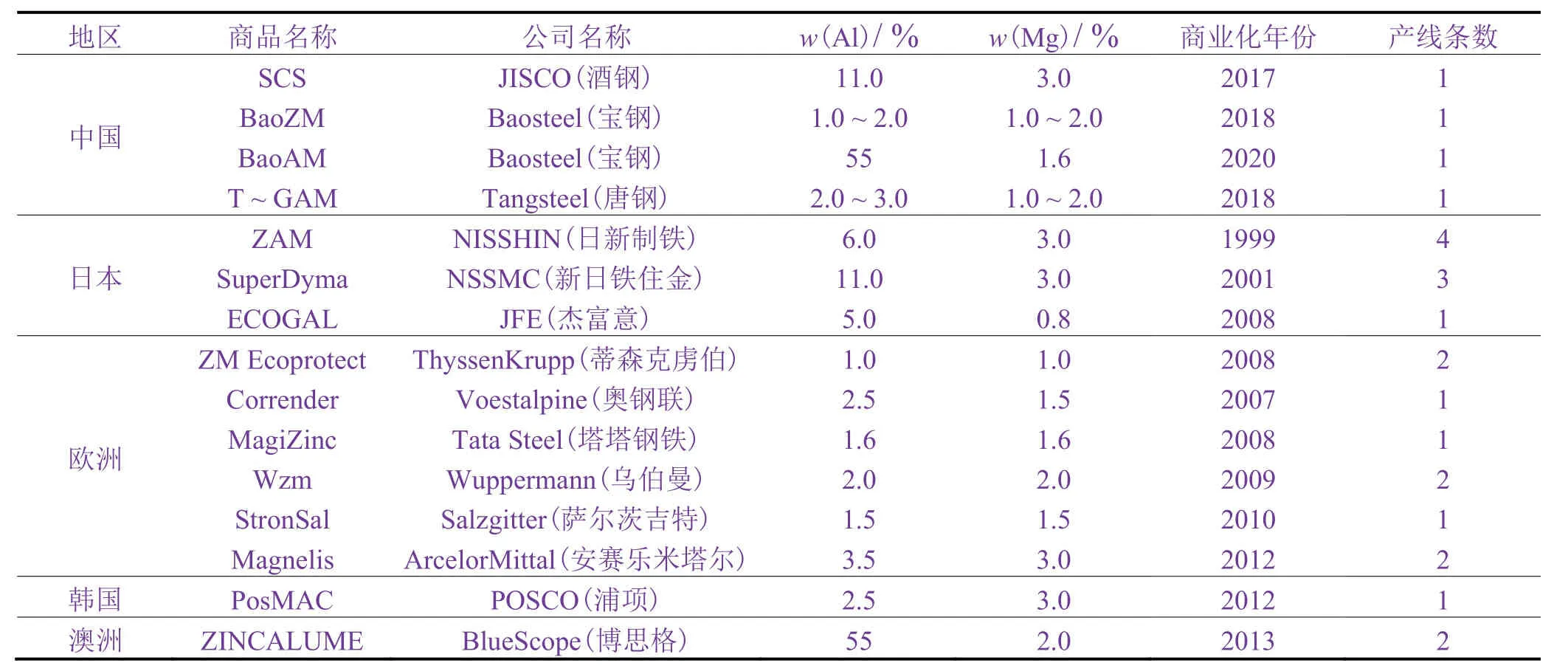

锌铝镁合金镀层是应用前景最好的新型热浸镀合金层之一[7],已有多种相关产品(见表1)被陆续投入市场,并应用于建材、家电、汽车等领域[8-9]。锌铝镁合金镀层按照镀浴中Al含量的不同可以分为低铝、中铝和高铝3种[10]。

表1 商业化锌铝镁合金镀层品种汇总 Table 1 Summary of commercial Zn-Al-Mg alloy coating

(1)低铝型:铝含量小于1%~5%(未特别说明之处均指质量分数),Mg含量为1%~3%,镀浴的成分以Zn为主,代表产品有韩国浦项(POSCO)的PosMAC和印度塔塔欧洲公司(Tata Steel)的MagiZinc。

(2)中铝型:铝含量为5%~13%,Mg含量为1%~3%,含少量Si,如新日铁住金(NSSMC)的SuperDyma和日新制铁(NISSHIN)的ZAM。

(3)高铝型:铝含量为47%~57%,Mg含量为1%~3%、Si含量为1%~2%,如澳洲博思格公司(BlueScope)的ZINCALUME。

尽管现已开发出多种锌铝镁合金镀层,但Al含量在13%~47%范围内的中高铝含量锌铝镁镀层的研究非常少,关于Si和Mg的添加对这类镀层组织结构和性能影响的研究也鲜有报道。

“双镀法”是在钢铁基体表面镀锌后再镀合金的二次浸镀工艺。该工艺避免了助镀剂与铝优先反应而造成助镀效果减弱或失效的问题,可用于制备中高铝含量的锌铝合金镀层[11-12]。但当浸镀液中铝含量过高(高于10%)时,热浸镀过程中铝铁反应会加剧,造成合金层过厚,不利于钢铁的后续加工[13]。硅是热浸镀锌铝熔池中的一种重要添加元素,适量的硅可抑制铝铁合金相生长,减小镀层厚度,并提高镀层的结合力[14-15]。本文采用“双镀法”制备了一系列不同Si含量的Zn-23Al-xSi合金镀层,考察了浸镀液中Si含量对镀层组织结构和耐蚀性的影响,为后续中高铝含量锌铝硅镁合金镀层的开发提供基础数据。

1 实验

1.1 材料

基体材料为某钢厂生产的SPHC钢板,含Al 0.055%、Si 0.039%、P 0.021%、S 0.029%、Mn 0.170%、Fe 99.614%、Cr0.021%和其他元素0.051%。热浸镀所用合金由锌锭(纯度99.5%)、铝锭(纯度99.5%)、Al-20Si合金(纯度99.8%)在中频感应熔炼炉(氩气保护)混合熔炼所得。

1.2 镀层制备

将钢板剪切为40 mm × 40 mm × 0.6 mm,前处理流程为:碱洗(10% NaOH + 5% Na2CO3,80 °C,5min)→水洗→酸洗[20%盐酸 + 0.5%六亚甲基四胺,超声3~4min]→水洗→助镀(200 g/L质量比为1∶1.2的氯化锌和氯化铵混合水溶液,80 °C,2min)→干燥(80 °C,10min)。

前处理完毕,先将试片置于470 °C的锌液中预镀锌10 s,然后迅速取出并放入不同硅含量的锌铝硅浸镀液中于550 °C下二次热浸镀20 s,最后在空气中自然冷却,得到双镀锌铝硅合金层。根据二次热浸镀液中Si含量的不同,将制备的镀层记为Zn-23Al-xSi(x= 0.1, 0.3, 0.5, 0.7, 1.1)。

1.3 镀层性能检测

1.3.1 形貌和成分分析

采用日本电子JSM-7800 Prime扫描电镜(SEM)观察镀层的微观组织结构,并用附带的X-MxaN50能谱仪(EDS)分析元素组成和分布。使用荷兰帕纳科X’Pert PRO MPD X射线衍射仪(XRD)分析镀层物相。

1.3.2 中性盐雾试验

在MIT-60A盐水喷雾试验机上进行中性盐雾试验,使用5% NaCl溶液作为腐蚀液(pH = 6.5~7.2),箱体内温度控制在(35 ± 1)°C,每80 cm2面积的盐雾沉降量为1~2 mL/h,试验时间为144 h。试验结束后按照GB/T 16545-2015《金属和合金的腐蚀 腐蚀试样上腐蚀产物的清除》清除试样表面的腐蚀产物,按式(1)计算腐蚀速率v。

式中,m1、m2分别为盐雾测试前、后试样的质量(单位:g),A为试样的表面积(单位:m2),t为试验时间(单位:h)。

1.3.3 电化学测试

采用上海辰华CHI760E电化学工作站测试试样在3.5% NaCl溶液(温度25 °C)中的塔菲尔(Tafel)曲线。工作电极为待测试样(暴露面积1 cm2,其余部位用硅胶密封),参比电极为饱和甘汞电极(SCE),辅助电极为铂电极(Pt),极化电位范围为-1.5~-0.8 V,扫描速率为2 mV/s。

2 结果与讨论

2.1 硅含量对热浸镀Zn-23Al-xSi镀层组织的影响

2.1.1 镀层表面组织结构

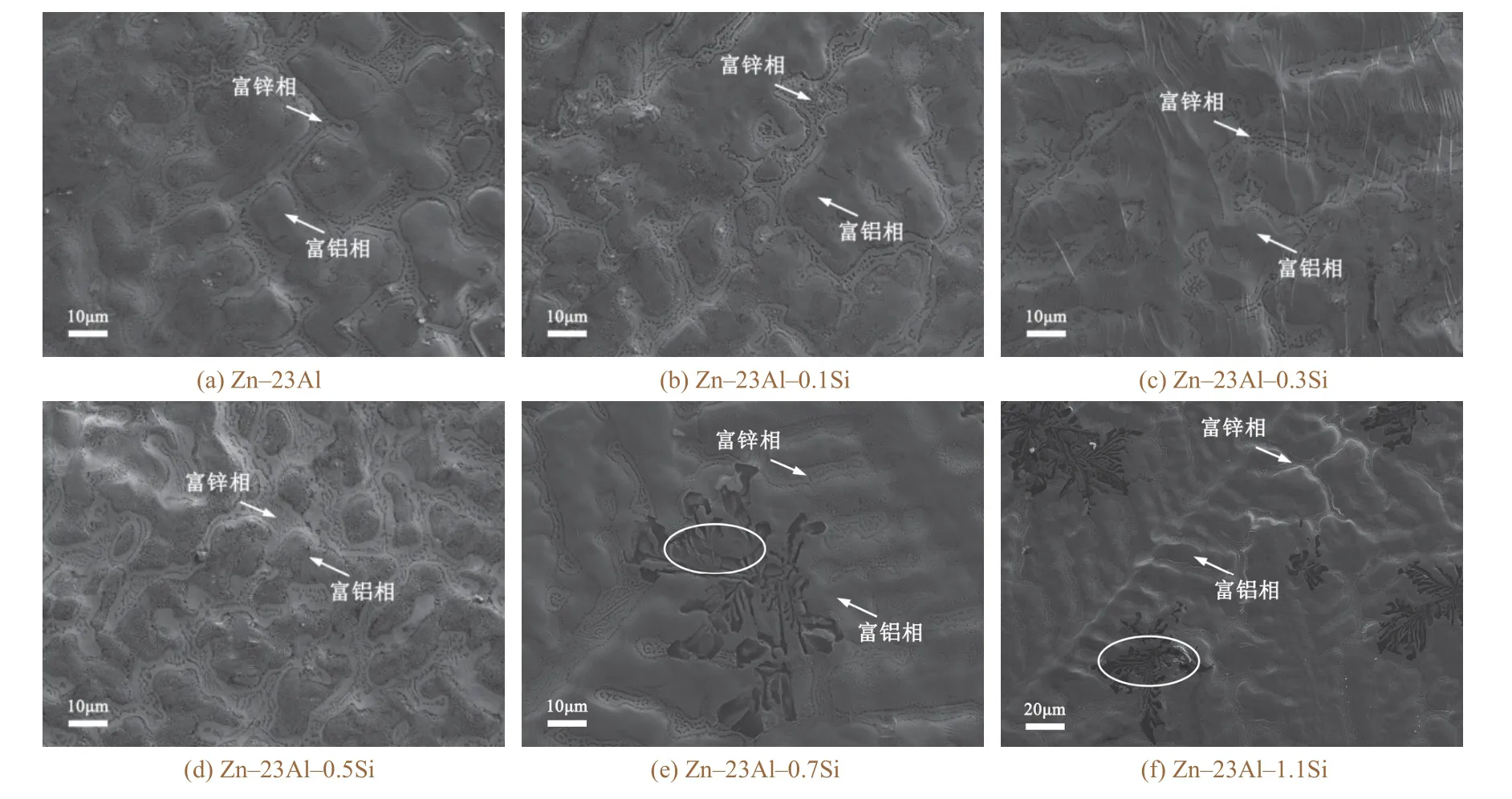

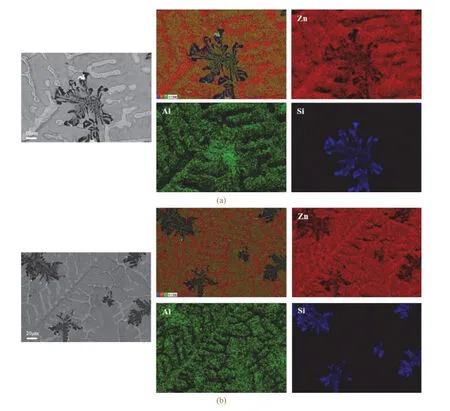

从图1可知,Zn-23Al-xSi镀层表面以富铝相为主体构成枝晶状的网络结构,富锌相填充在枝晶的间隙中[16]。当Si含量过高(≥0.7%)时,镀层中出现新的黑色富集相(见图1e和1f中圆圈部分)。结合图2可知,黑色富集相的主要元素为Si。

图1 Zn-23Al-xSi合金镀层的表面SEM图像 Figure 1 SEM images of Zn-23Al-xSi alloy coating surface

图2 Zn-23Al-0.7Si(a)和Zn-23Al-1.1Si(b)镀层的背散射电子图像和EDS元素分布图 Figure 2 Back-scattered electron images and EDS mapping images of Zn-23Al-0.7Si (a)and Zn-23Al-1.1Si (b)coatings

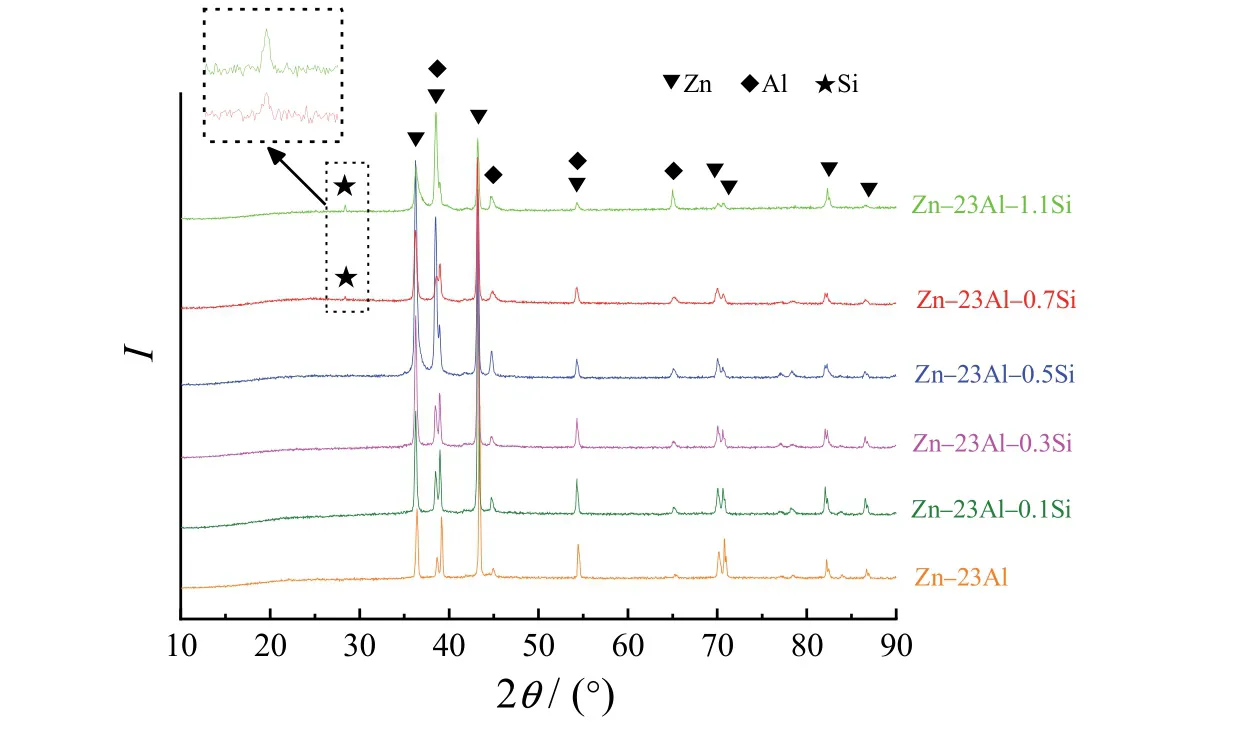

为了进一步确定Si的存在形式,采用XRD对Zn-23Al-xSi镀层进行分析。如图3所示,Zn-23Al-xSi镀层中均出现单质Zn和单质Al的特征峰,不同的是,Zn-23Al-0.7Si和Zn-23Al-1.1Si镀层中还出现单质硅的衍射峰,因此可确定黑色富集相为单质硅。产生上述变化的原因可能是:浸镀液中Si含量过高(≥0.7%),热浸镀时Si没有完全参与合金层的形成,部分Si在冷凝过程中以单质Si的形式析出,从而形成单质Si的富集相。

图3 Zn-23Al-xSi合金镀层的XRD谱图 Figure 3 XRD patterns of Zn-23Al-xSi alloy coatings

2.1.2 镀层截面微观组织

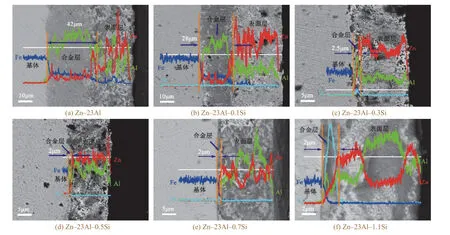

从图4可知,镀层的截面组织分为两部分:紧挨基体的合金层(由Fe、Al、Zn、Si构成)和浸镀液冷凝后形成的表面层(以Zn-Al合金为主)。Zn-23Al、Zn-23Al-0.1Si、Zn-23Al-0.3Si、Zn-23Al-0.5Si、 Zn-23Al-0.7Si和Zn-23Al-1.1Si的合金层厚度分别为42、28、2.5、2、2和2 μm,合金层厚度随着Si含量增大先逐渐减小后保持不变。在背离基体方向,Zn-23Al镀层中Fe元素向外扩散的距离最远,Fe与Al、Zn结合形成较厚的合金层。当镀层中添加Si元素时,Fe向外扩散的趋势明显得到抑制,Zn-23Al-xSi合金层厚度显著减小。Si主要分布在合金层中参与合金层的形成,Si含量越高,对Fe扩散的抑制作用越明显。这是由于Si占据了Fe2Al5中Al原子快速扩散所形成的空位,阻碍了Al的进一步扩散,从而抑制了Fe2Al5的生长,导致合金层生长缓慢[17-18]。另外,Si的添加降低了浸镀液的流动性,钢铁基体与浸镀液发生化学反应时原子扩散速率减小,使合金层的生长减缓[13]。因此随着Si含量上升,Zn-23Al-xSi 合金层逐渐变薄。但当浸镀液中Si含量大于0.5%时合金层厚度基本不变,表明不能通过无限增大浸镀液中Si含量来减薄合金层。

图4 Zn-23Al-xSi合金镀层的截面SEM和EDS线扫描照片 Figure 4 Cross-sectional SEM and EDS line scanning images of Zn-23Al-xSi alloy coatings

2.2 硅含量对热浸镀Zn-23Al-xSi镀层耐蚀性的影响

2.2.1 中性盐雾试验结果

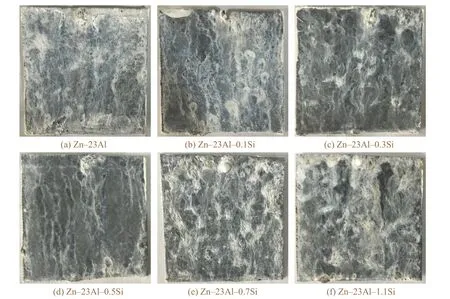

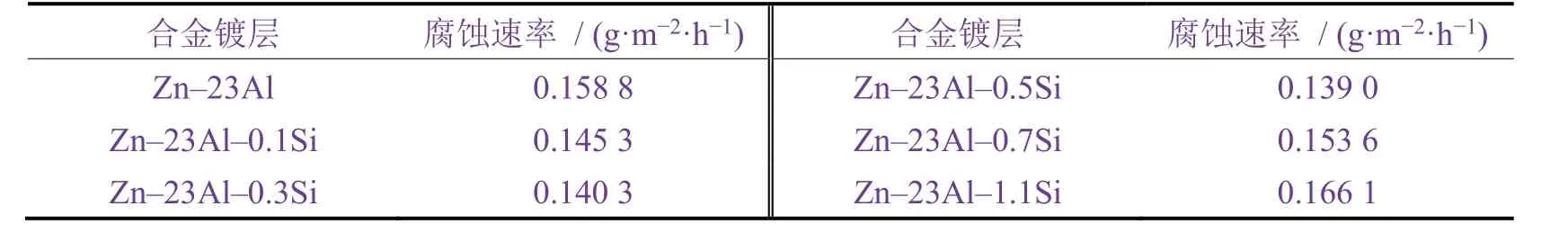

从图5和表2可以看出,随硅含量的升高,Zn-23Al-xSi镀层表面腐蚀产物先减少后增多,腐蚀速率呈先减小后增大的趋势。其中Zn-23Al-0.5Si镀层表面的腐蚀产物最少,腐蚀速率最低,表明其耐腐蚀性能最优。当浸镀液中Si的含量大于0.5%后,镀层的耐蚀性逐渐变差。其原因可能是:当浸镀液中Si过量时,镀层表面形成单质Si的富集相,镀层均匀性变差,局部镀层容易被腐蚀[19]。

图5 Zn-23Al-xSi合金镀层中性盐雾试验144 h后的表面状态 Figure 5 Surface state of Zn-23Al-xSi alloy coatings after 144 hours of neutral salt spray test

表2 Zn-23Al-xSi合金镀层在144 h中性盐雾试验中的腐蚀速率 Table 2 Corrosion rates of Zn-23Al-xSi alloy coatings during 144-hour neutral salt spray test

2.2.2 电化学测试结果

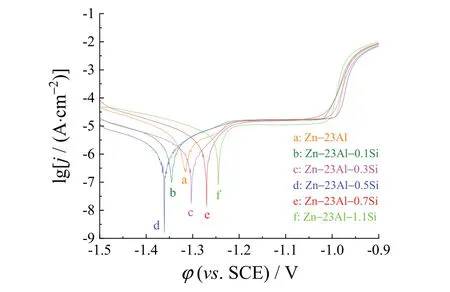

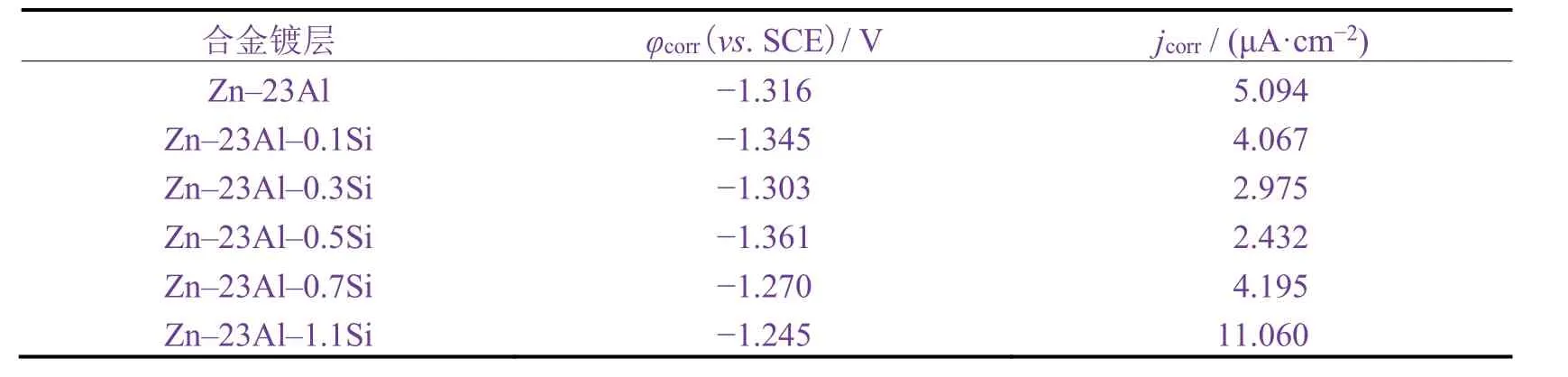

从图6可知,随浸镀液中硅含量的增大,Zn-23Al-xSi镀层在3.5% NaCl溶液中的Tafel曲线形状并无明显变化,表明不同Zn-23Al-xSi镀层的电极反应过程基本相同[20-21]。Zn-23Al-xSi镀层的腐蚀电位都在-1.3 V左右,比铁的腐蚀电位(-0.777 V,相对于SCE)负[13],对基体既能起到屏蔽防护作用,又能起到阴极保护的作用[22]。从对图6进行拟合[23]的结果(见表3)可知,随浸镀液中Si含量的升高,Zn-23Al-xSi镀层的腐蚀电流密度呈现先减小后增大的趋势,即耐蚀性先改善后变差。Zn-23Al-0.5Si镀层的腐蚀电流密度最小,耐蚀性最佳,这与中性盐雾试验结果一致。

图6 Zn-23Al-xSi合金镀层在3.5% NaCl溶液中的Tafel曲线 Figure 6 Tafel plots for Zn-23Al-xSi alloy coatings in 3.5% NaCl solution

表3 Tafel曲线的拟合结果 Table 3 Fitting results of Tafel plots

3 结论

(1)通过向浸镀液中添加Si可减薄Zn-23Al-xSi合金层的厚度,但当浸镀液中Si含量大于0.5%时,合金层厚度保持在2 μm左右。

(2)当浸镀液中Si含量大于0.5%时,镀层表面出现单质Si的富集相,组织结构的均匀性下降。

(3)随浸镀液中Si含量增大,Zn-23Al-xSi镀层的耐蚀性改善后变差,Zn-23Al-0.5Si合金镀层的耐蚀性最好。