制冷线性压缩机弹簧组件的设计与研究

2021-06-30陈洪月张站立林青竹

陈洪月 张站立 林青竹

1.辽宁工程技术大学机械工程学院,阜新,123000 2.中国煤炭工业协会高端综采成套装备动力学测试与大数据分析中心,阜新,123000 3.矿山液压技术与装备国家工程研究中心,阜新,123000

0 引言

制冷线性压缩机具有电机效率高、谐振运行、体积小、容量调节简单等优点,是一种极具吸引力的蒸汽压缩制冷设备[1]。BANSAL等[2]研究发现线性压缩机是具有更高效率和潜力的制冷量控制设备。弹簧组件作为线性压缩机的关键部件,为活塞提供径向支撑来保证直线运动中活塞与气缸之间的间隙密封,具有足够的刚度和一定的行程[3]。

LEE等[4]采用多项式拟合的方法处理阿基米德型线和牛津型线,基于试验数据开发了关于这两种型线的设计程序。RAWLINGS等[5]设计的一种涡旋弹簧成功用于美国军用小型制冷机。TROLLIER 等[6]设计了一款牛津型线的三臂柔性板弹簧,通过改变型线的形状、长度和涡旋臂的厚度,可在不增加最大应力的情况下,增大轴向与径向的刚度比。陈楠等[7]利用两条同基圆的渐开线构成涡旋槽,通过改变基圆半径、渐开线发生角、涡旋槽槽宽得到不同几何形状的涡旋线。

目前,制冷线性压缩机的弹簧组件主要采用圆柱弹簧和涡旋臂板弹簧。圆柱弹簧轴向刚度大,可为线性压缩机驱动轴提供轴向回复力,提高活塞往复直线运动的效率,但无法为活塞轴提供有效的径向支撑。涡旋臂板弹簧通过中心孔与驱动轴相连,驱动轴和活塞共轴线,具有较大的径向刚度,能有效避免活塞径向偏移导致的活塞与气缸之间的摩擦接触,实现活塞与气缸的无油润滑密封,但涡旋臂板弹簧的轴向刚度较小,需通过增大板弹簧厚度或使用板弹簧组来满足线性压缩机需求。增大厚度会使板弹簧的应力增大,安全系数减小;使用板弹簧组会增大线性压缩机体积和弹簧振子质量,降低线性压缩机的效率。因此,笔者设计一种基于阿基米德螺线的圆柱臂盘簧,并对其进行有限元分析。

1 弹簧设计及性能分析

1.1 两种基于阿基米德螺线弹簧的设计方法

涡旋臂板弹簧涡旋槽的型线及空间排布具有多种形式,笔者设计的涡旋臂板弹簧涡旋槽由2条阿基米德螺旋线经封闭组成,涡旋槽中心线(阿基米德螺旋线)在笛卡儿坐标系下的方程为

(1)

式中,r为涡旋线极径;θ为极角;A为θ=0时的极径;B为极角系数。

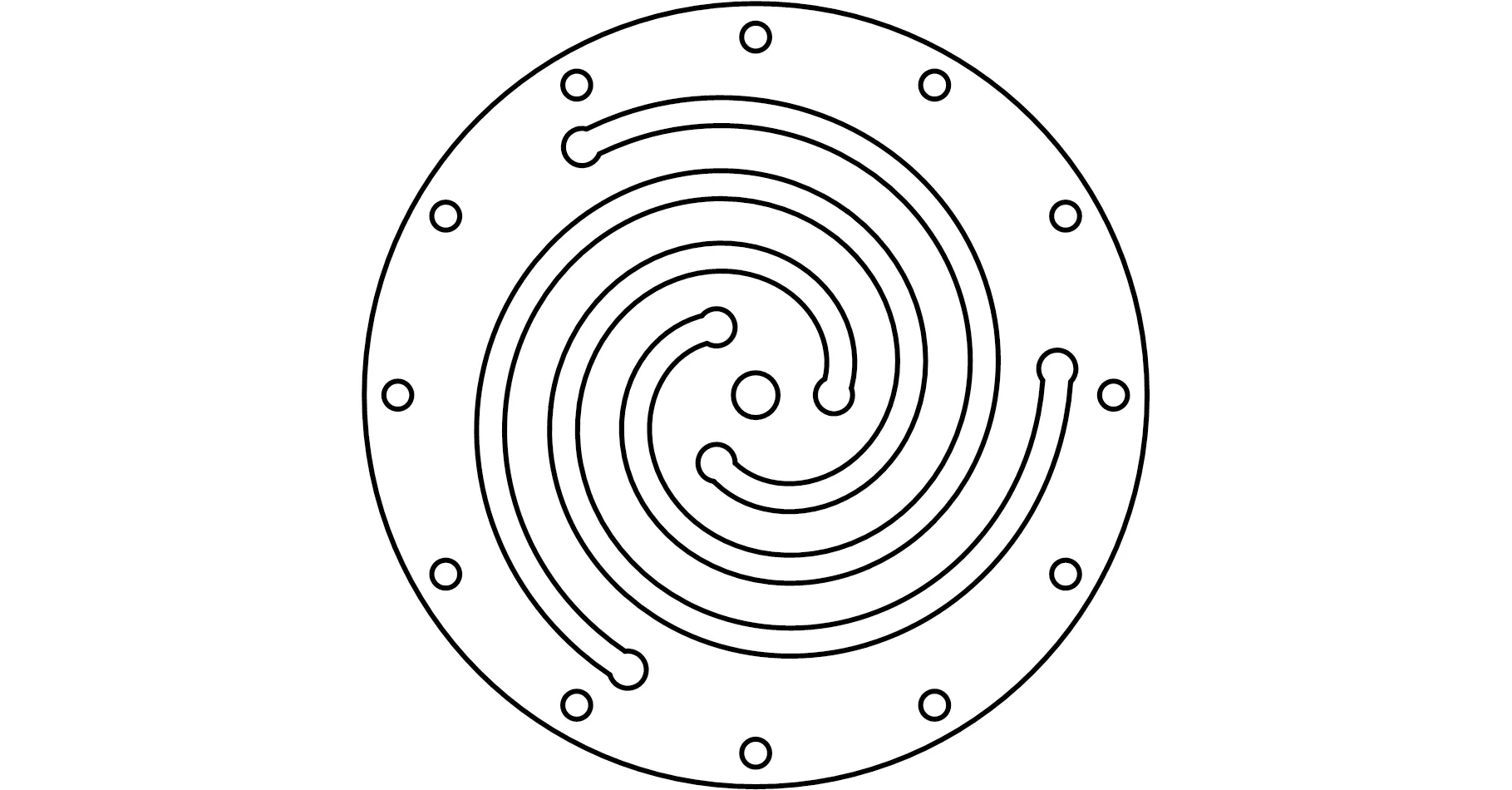

本文研究的涡旋臂板弹簧包含3个涡旋臂,外径为140 mm,中心孔直径为8 mm,外圆均布12个安装固定孔,如图1所示。板弹簧需具有较大的径向刚度和合适的轴向刚度,用于制冷线性压缩机时,单向最大轴向位移达8 mm。

图1 涡旋臂板弹簧结构图

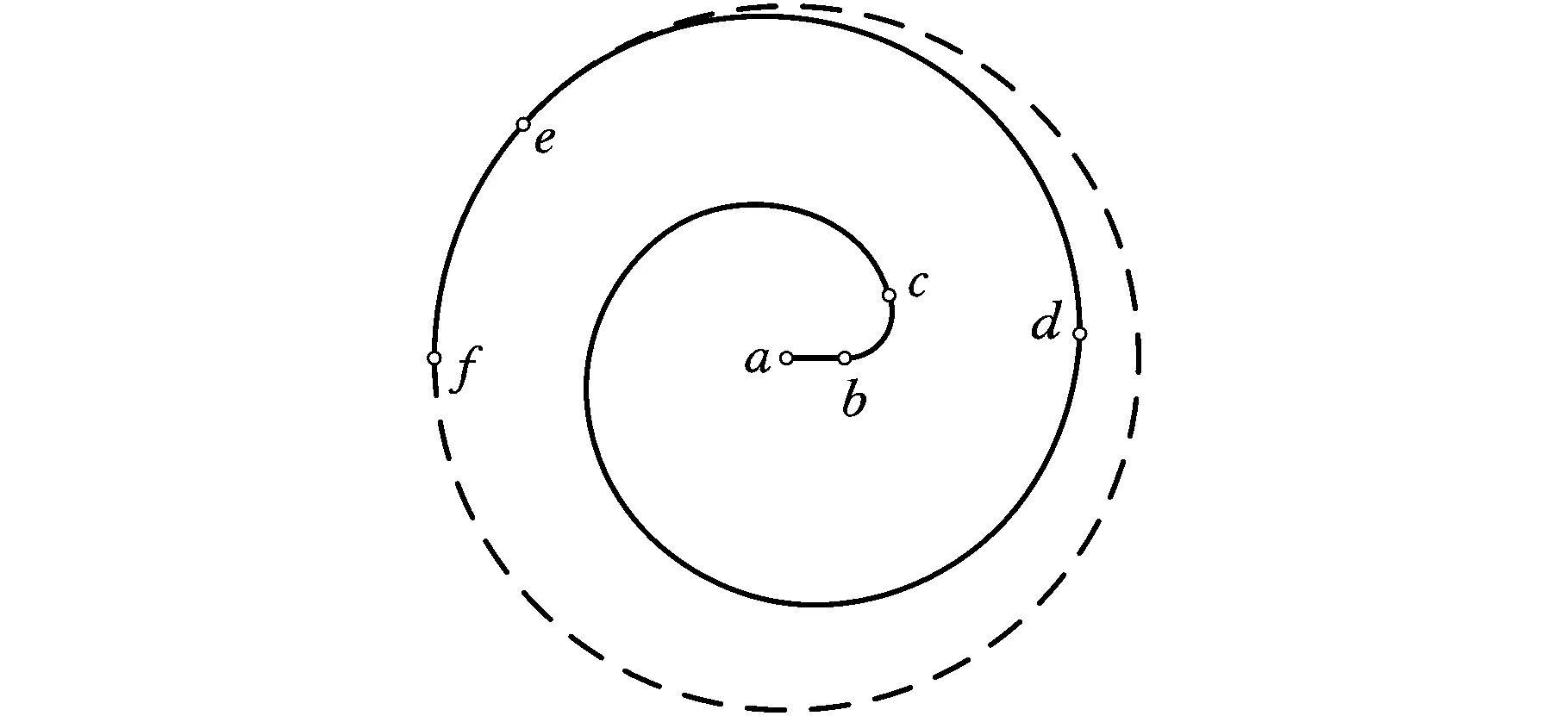

本文的阿基米德螺线圆柱臂盘簧采用线径恒定的平面涡旋圆柱臂。图2所示为单个圆柱臂中心线,其中,ab为直线,bc为过渡弧线,cd为阿基米德螺线,de为过渡弧线,ef为圆弧线。圆柱臂盘簧三维模型如图3所示,两臂关于中心对称,线径为6 mm,中心线圆弧ef的直径为134 mm。

图2 圆柱臂盘簧中心型线

图3 圆柱臂盘簧模型

1.2 两种弹簧的静力学分析

有限元方法是分析柔性弹簧性能的有效手段[8-10],故采用有限元对涡旋臂板弹簧与圆柱臂盘簧进行分析,并对两者的应力及刚度进行对比。

1.2.1模型的建立

将CAD软件创建的涡旋臂板弹簧与圆柱臂盘簧模型保存成STP格式文件,并导入ANSYS Workbench进行结构静力学分析。静力学分析项目的DM模型处理模块中,在涡旋臂板弹簧模型的中心构建一个直径20 mm的圆形面来代替在板弹簧与内垫圈之间的接触面(轴向力或位移施加的面);在圆柱臂盘簧的中心直线臂部分的外圆周上构建一段圆柱面来代替盘簧与驱动轴连接的接触面(轴向或径向的力或位移施加的面)。选用材料为硅锰弹簧钢60Si2MnA,材料的密度为 7908 kg/m3,弹性模量为206 GPa,泊松比为 0.3,许用应力为 900 MPa,涡旋臂板弹簧质量为45.9 g,圆柱臂盘簧质量为203.1 g。采用尺寸控制的方法将网格尺寸设定为1 mm。

1.2.2边界条件设置

涡旋臂板弹簧通过外缘安装孔固定于制冷线性压缩机的机架,通过中心孔安装于活塞驱动轴,因此,设定的边界条件如下:涡旋臂板弹簧的外缘安装孔各节点移动、转动的6个自由度均被约束。求解板弹簧的轴向刚度时,在板弹簧中心构建的圆形面区域施加轴向力;求解板弹簧的应力分布时,在板弹簧中心构建的圆形面区域上施加轴向位移;求解板弹簧的径向刚度时,在板弹簧中心孔内圆面节点上施加径向力。

圆柱臂盘簧的外圆弧臂通过夹紧垫圈固定于制冷线性压缩机的机架,中心直线臂通过夹紧件安装于驱动轴,因此,设定的边界条件为:圆柱臂盘簧外圆弧臂各节点的移动、转动的6个自由度均被约束。求解盘簧的轴向刚度时,在盘簧中心直线臂的圆柱面施加垂直于盘簧平面的轴向力;求解盘簧的应力分布时,在圆柱面施加垂直于盘簧平面的轴向位移;求解圆柱臂盘簧的径向刚度时,在圆柱面施加平行于弹簧平面且垂直于中心直线臂的径向力。

1.2.3结果后处理

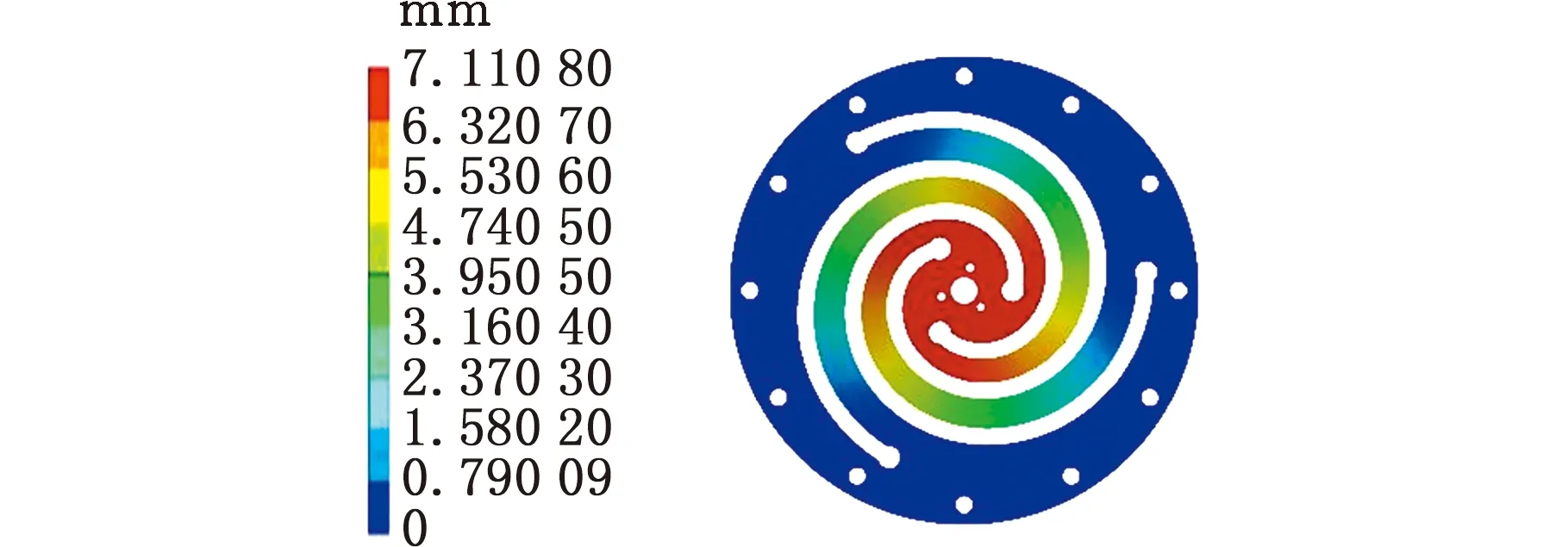

图4为涡旋臂板弹簧和圆柱臂盘簧受到5 N轴向力时的位移分布云图,根据胡克定律将弹簧的刚度定义为力与形变量之比,可得涡旋臂板弹簧的轴向刚度约为0.7 N/mm,圆柱臂盘簧的轴向刚度约为22.1 N/mm。

(a)涡旋臂板弹簧

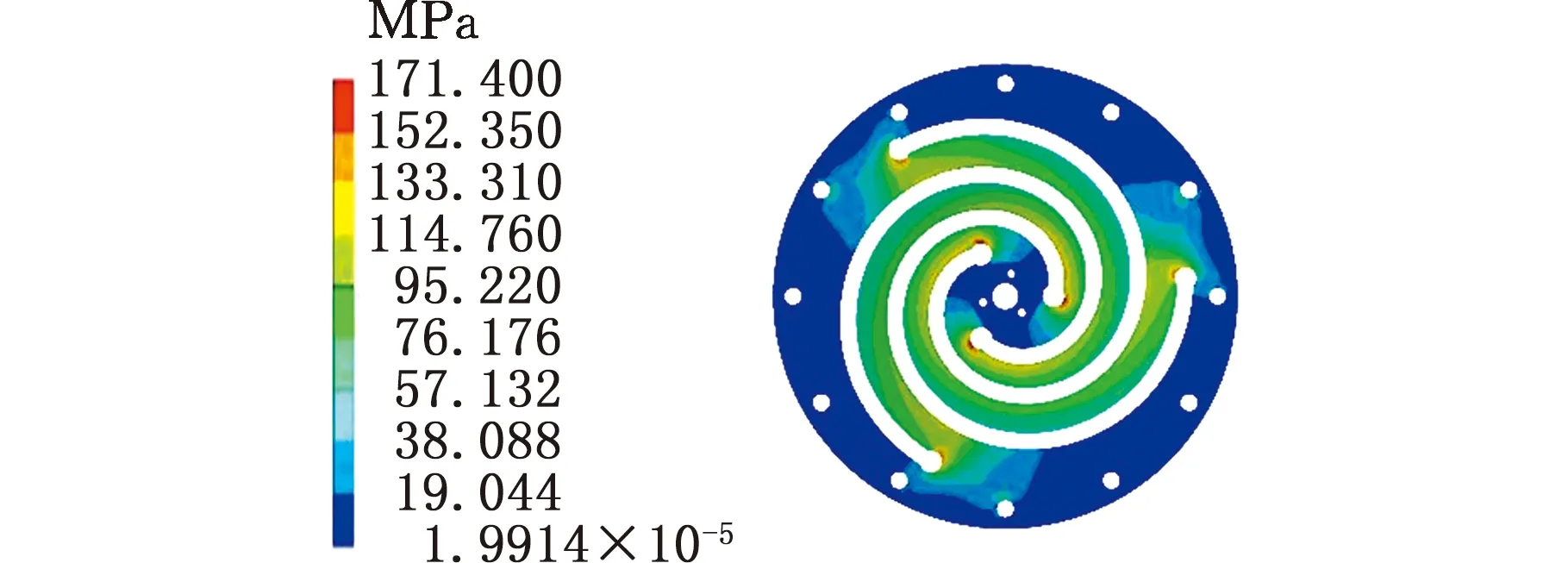

图5为涡旋臂板弹簧和圆柱臂盘簧施加8 mm轴向位移时的应力分布云图。涡旋臂板弹簧的应力主要集中在涡旋槽首端封闭圆弧的外侧和尾端封闭圆弧的内侧,最大应力为171.4 MPa;圆柱臂盘簧的应力分布较均匀,最大应力为296.15 MPa。

(a)涡旋臂板弹簧

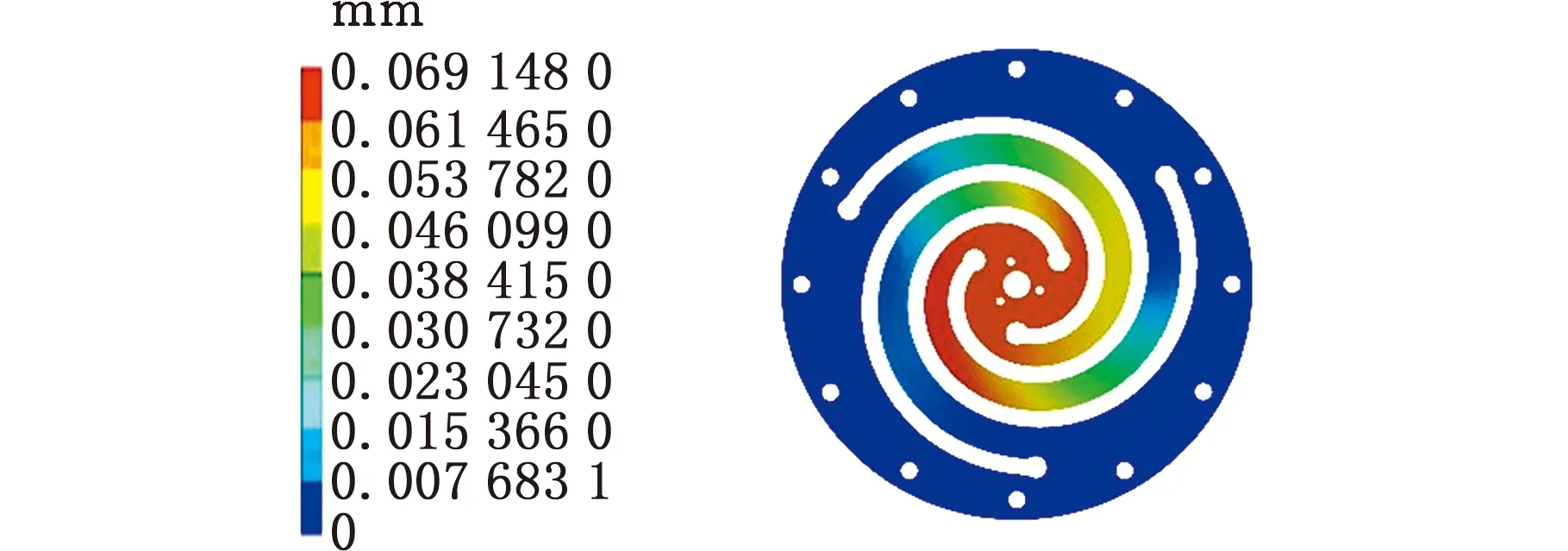

图6为涡旋臂板弹簧和圆柱臂盘簧受到10 N径向力时的位移分布云图。涡旋臂板弹簧的径向刚度大于圆柱臂盘簧的径向刚度,在相同径向力作用下,涡旋臂板弹簧不易产生变形。

(a)涡旋臂板弹簧

1.3 两种弹簧的动态性能分析

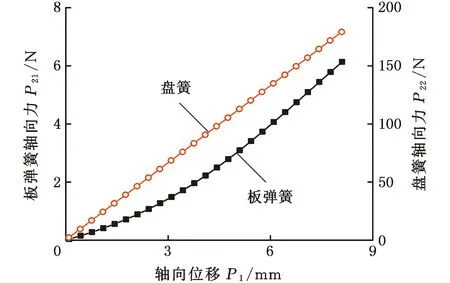

对两种弹簧分别施加轴向位移和50 N的恒定径向载荷,并设定施加的轴向位移为输入参数P1,求解得到的轴向反应力为输出参数P2,整体最大应力为输出参数P3,径向位移为输出参数P4。采用响应面分析的方法,设定输入参数P1的范围为0.1~8.1 mm,求解得到P2~P4与P1的关系。

涡旋臂板弹簧和圆柱臂盘簧的轴向反应力P2与轴向位移P1的关系如图7所示。涡旋臂板弹簧形变量与引起形变量所需轴向力近似成三次函数关系,在0.1~8.1mm的轴向位移内,涡旋臂板弹簧的轴向刚度逐渐增大。涡旋臂板弹簧轴向位移为8 mm时,轴向刚度为0.75 N/mm。圆柱臂盘簧形变量与引起形变量所需轴向力成线性关系,即圆柱臂盘簧在轴向往复运动过程中的轴向刚度恒定,为22.1 N/mm。

图7 轴向力与轴向位移的关系

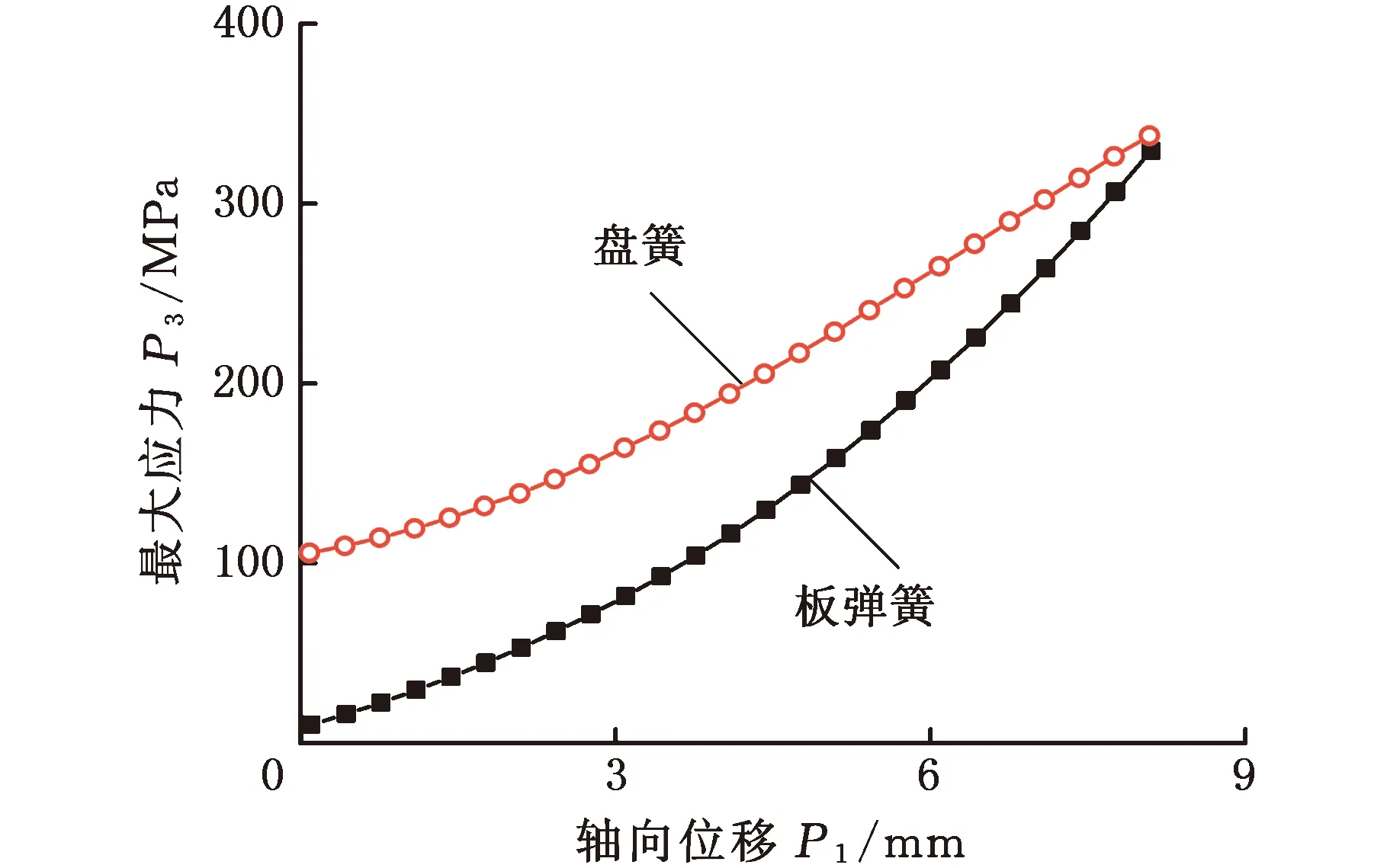

涡旋臂板弹簧和圆柱臂盘簧的最大应力与轴向位移的响应关系如图8所示。涡旋臂板弹簧的最大应力与轴向位移近似成三次方关系,轴向最大位移8 mm时的最大应力为327.4 MPa,约为材料许用应力的36.4%。圆柱臂盘簧的最大应力在轴向位移0~3 mm范围内与轴向位移近似成三次方关系,轴向位移超过3 mm后,最大应力与轴向位移基本成线性关系,轴向最大位移8 mm时的最大应力为347.5 MPa,约为材料许用应力的38.6%。

图8 最大应力与轴向位移的关系

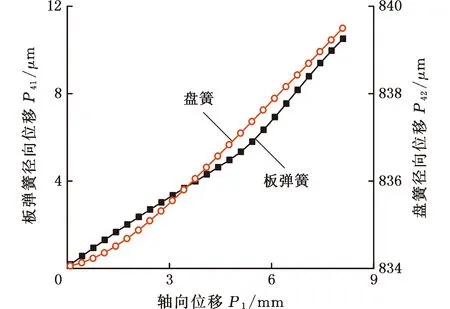

在50 N的恒定径向载荷作用下,涡旋臂板弹簧和圆柱臂盘簧的径向位移与轴向位移的响应关系如图9所示。在轴向行程内,涡旋臂板弹簧和圆柱臂盘簧的径向刚度变化较小,且涡旋臂板弹簧的径向刚度大于圆柱臂盘簧的径向刚度。

图9 径向位移与轴向位移关系

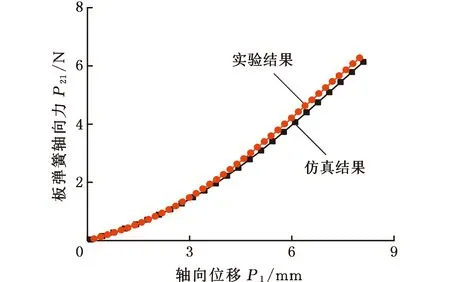

2 两种弹簧轴向刚度测试实验

采用微机控制电子万能试验机测量两种弹簧的轴向刚度,对两种弹簧的中心施加轴向力,根据得到的轴向力与位移计算轴向刚度。将实验数据和仿真数据进行比较,如图10、图11所示。涡旋臂板弹簧在轴向位移为0~4 mm时,曲线基本重合;轴向位移4~8 mm时,实验所需的轴向力略大于仿真计算的轴向力。在相同轴向力作用下,圆柱臂盘簧轴向位移的实验结果大于仿真结果;随着轴向位移的增大,偏差越来越小,轴向位移接近8 mm时,实验结果与仿真计算结果趋于一致。

图10 涡旋臂板弹簧轴向力和位移关系

图11 圆柱臂盘簧轴向力和位移关系

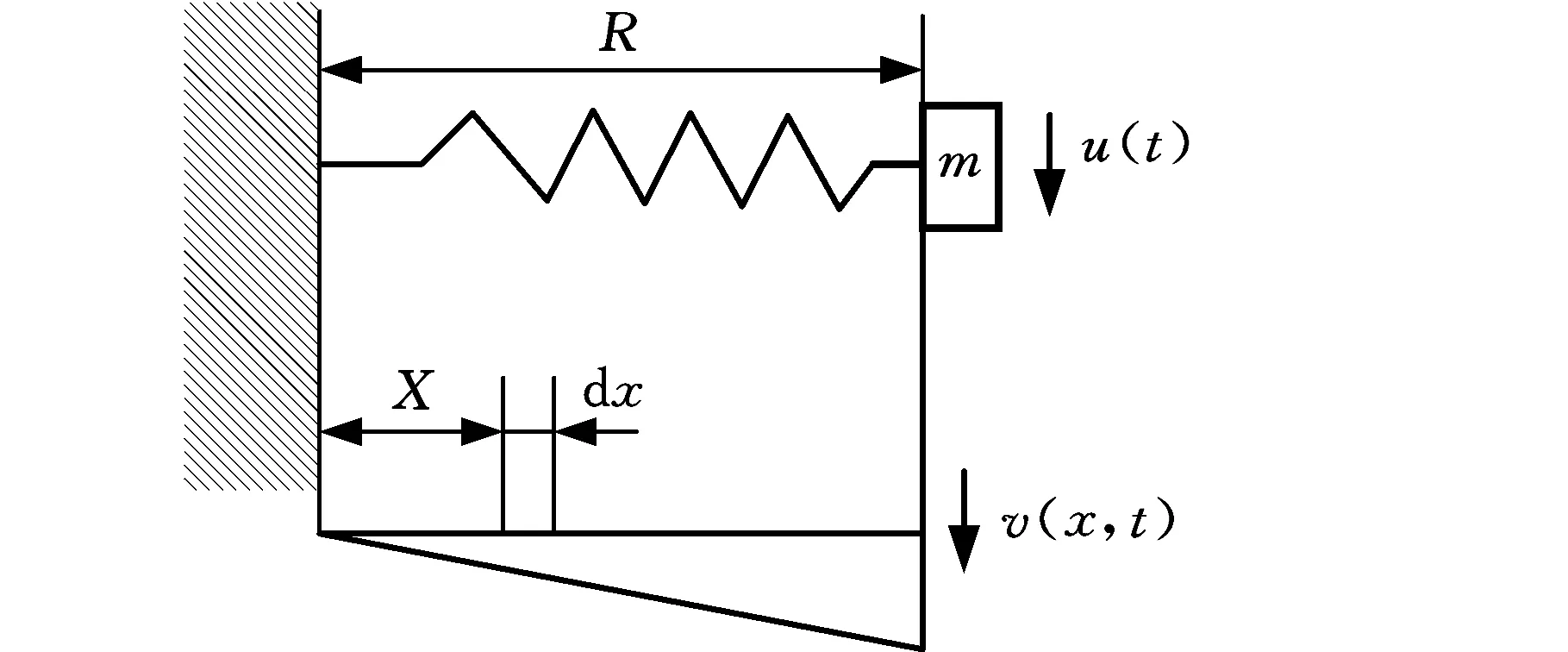

3 两种弹簧的等效质量

弹簧产生轴向形变时,由中心位置沿弹簧臂向外的轴向位移可近似认为是线性减小的。弹簧质量振动系统如图12所示,固定端为弹簧外边缘,自由端为板弹簧中心,静平衡长度为弹簧的半径R,设振动系统中弹簧质量为ms,振动中弹簧中心孔位移为u(t),t为时间变量。

图12 弹簧振动系统结构示意图

弹簧上坐标x处截面的位移为

v(x,t)=xu(t)/R

(2)

弹簧的势能为

(3)

整个系统动能为

(4)

弹簧系统的参考动能为

(5)

式中,y为弹簧形变量。

弹簧系统的最大动能为

(6)

式中,ωn为弹簧的振动频率。

弹簧系统最大势能为

Ep,max=ky2/2

(7)

式中,k为弹簧的进度系数。

由机械能守恒条件Ek,max=Ep,max可得

(8)

由式(5)~式(8)得

(9)

当m=0时,弹簧的固有频率

(10)

(11)

式中,meq为弹簧在振动系统中的等效质量。

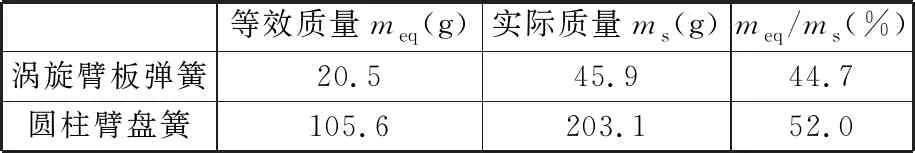

板弹簧的等效质量由板弹簧的轴向刚度和固有频率决定。弹簧的等效质量meq与弹簧的实际质量ms之比越小,板弹簧单位质量的刚度越大,动态性能越好,所以,提高固有频率可以增大板弹簧的单位质量刚度,使板弹簧的动态性能提高。

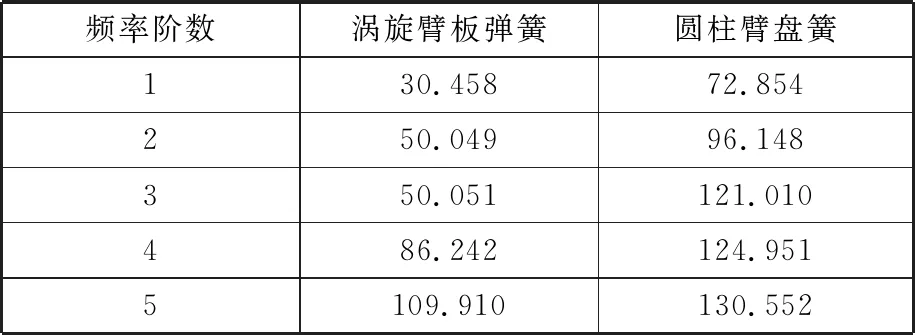

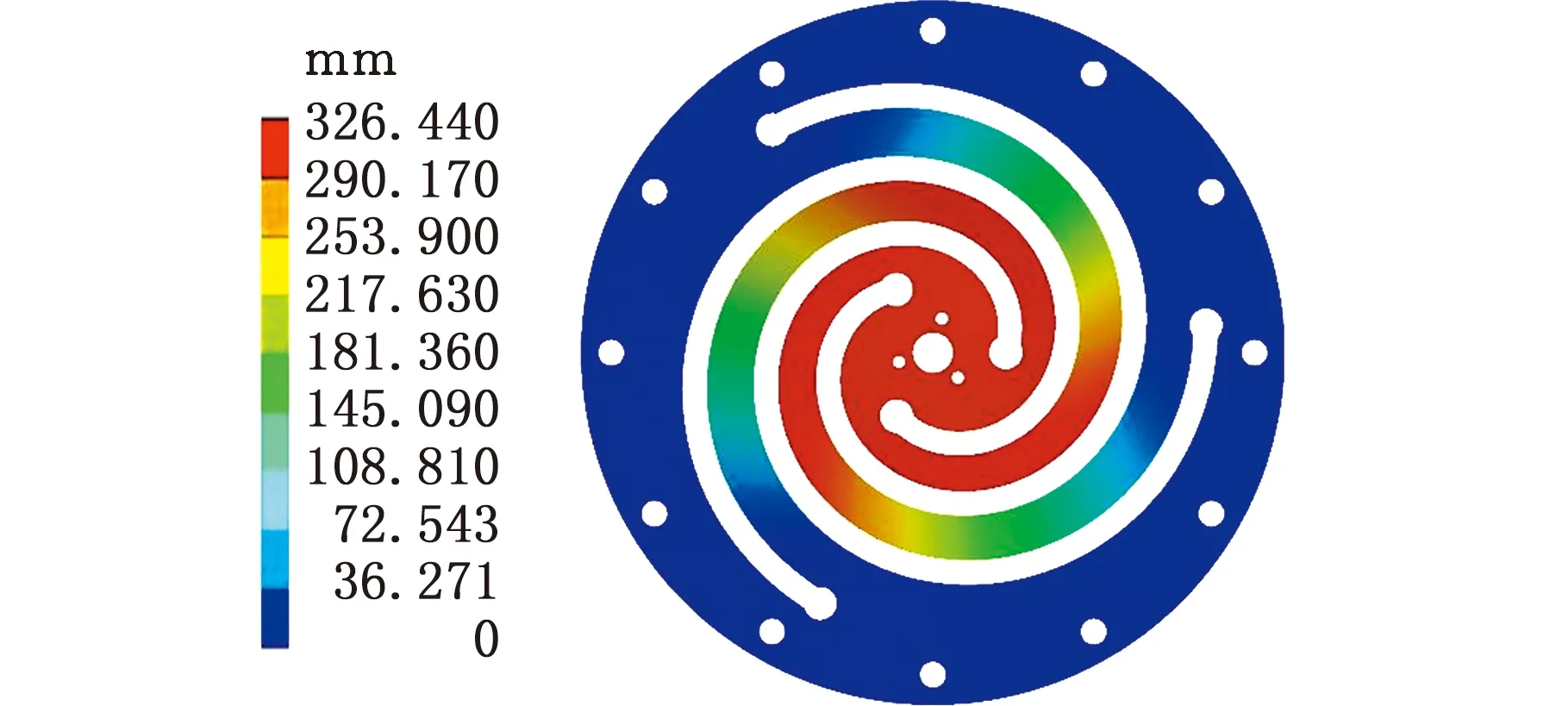

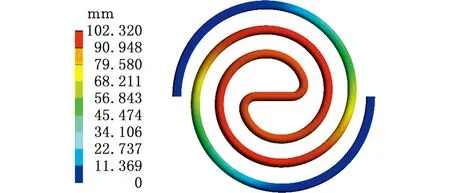

采用有限元分析方法分别对涡旋臂板弹簧和圆柱臂盘簧进行模态分析,两种弹簧的前5阶固有频率如表1所示。第1阶模态是没有附加质量时的弹簧自然频率,文献[11]的研究表明,具有较高1阶自然频率的弹簧刚度性能较好,制冷线性压缩机在相同工况下运行时需要的弹簧较少。涡旋臂板弹簧1阶固有频率为30.458 Hz, 1阶模态如图13所示。圆柱臂盘簧1阶固有频率为72.854 Hz,1阶模态如图14所示。

表1 两种弹簧的振动频率

图13 涡旋臂板弹簧的1阶模态振型

图14 圆柱臂盘簧的1阶模态振型

将1阶固有频率代入式(11),计算出涡旋臂板弹簧和圆柱臂盘簧的等效质量及等效质量与实际质量之比,如表2所示。涡旋臂板弹簧的等效质量与实际质量的比值较小,单位质量的刚度较大,而圆柱臂盘簧的轴向刚度远大于涡旋臂板弹簧的轴向刚度,因此,两种弹簧在制冷线性压缩机中均具有较高的使用价值。

表2 两种弹簧的等效质量

4 弹簧组组装方式的改进与分析

制冷线性压缩机中,弹簧组件有两种布置方式:双边弹簧布置和单边弹簧布置[12]。双边弹簧布置即在直线电机的两侧都采用弹簧组件支撑,这种方式的线性压缩机体积较大,而且加工和装配复杂;单边弹簧布置方式即板弹簧仅支撑活塞的一端,活塞另一端由气缸引导,可降低压缩机结构的复杂性[13]。目前应用较多的是单边弹簧布置方式。

4.1 弹簧组受力特点及组装方式的改进设计

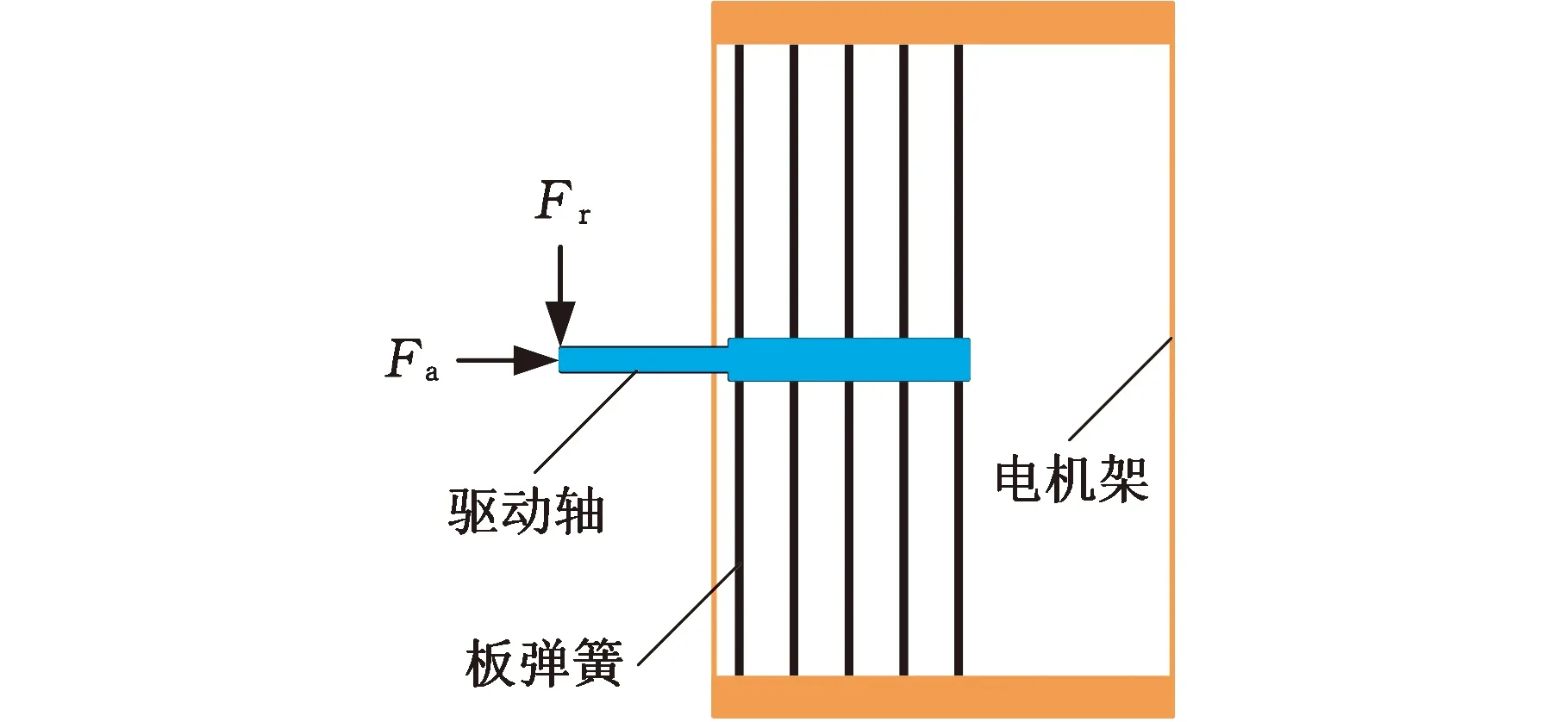

制冷线性压缩机采用直线电机驱动,在磁场力的作用下,驱动轴受到轴向力Fa的作用,使弹簧组产生轴向位移,在重力和不均匀的磁场力影响下,驱动轴的一端受径向力Fr而产生径向位移。弹簧组件的受力情况如图15所示。

图15 弹簧组件受力示意图

数片板弹簧固定于压缩机机架,并与驱动轴连接,为驱动轴的往复直线运动提供足够的轴向刚度和径向支撑,保证活塞与气缸之间的间隙密封。涡旋臂板弹簧安装时,板弹簧之间需要外圈垫片和内圈垫片作为间隔,以避免在往复运动中板弹簧之间的相互干涉。若使用的板弹簧较少,则无法提供足够的轴向回复力,达不到刚度要求;若使用的板弹簧较多,则会增大制冷线性压缩机的体积和质量,影响制冷线性压缩机的整机效率。

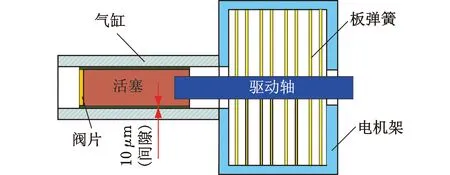

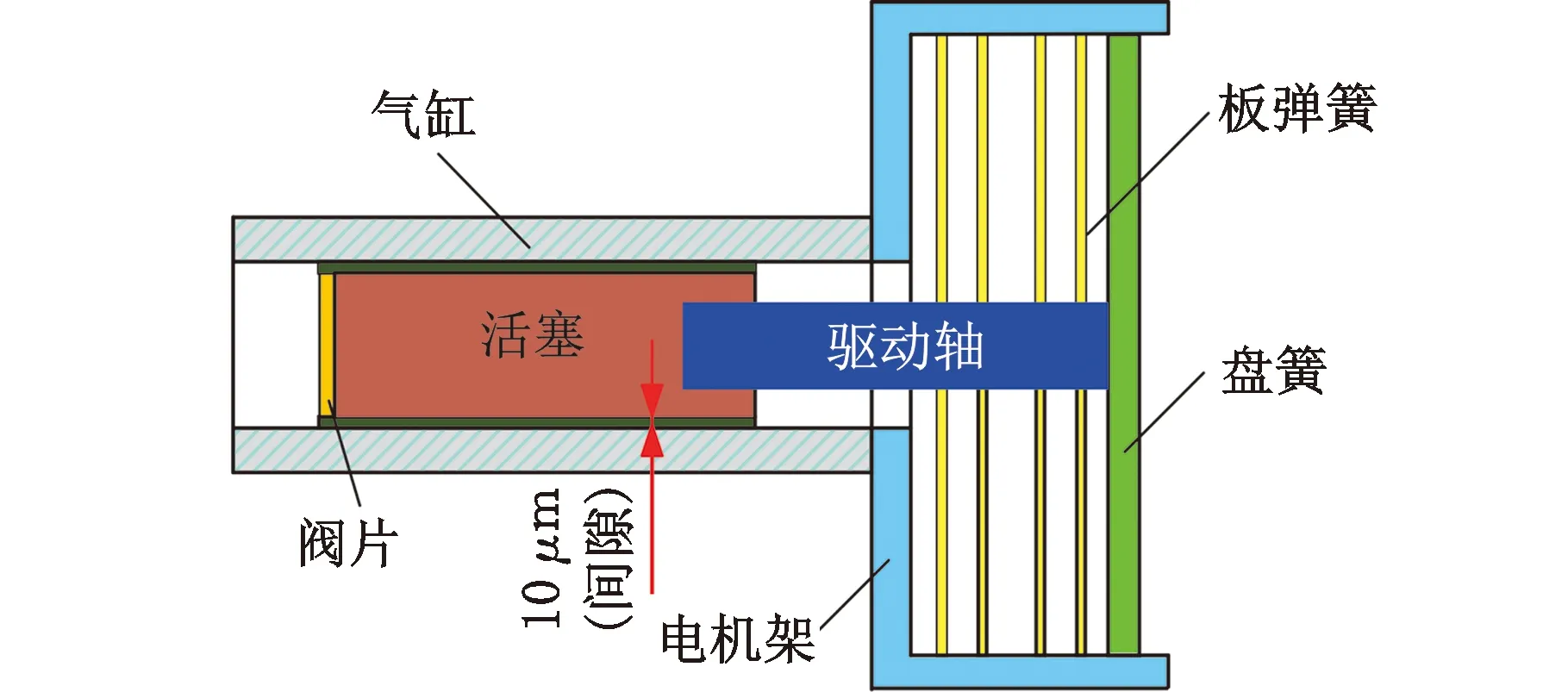

圆柱臂盘簧具有轴向刚度大、体积小等优点,因此,将圆柱臂盘簧作为制冷线性压缩机弹簧组的一部分,对减小制冷线性压缩机体积、提高制冷线性压缩机效率有益。如图16所示,改进前的弹簧组件采用8个叠加的涡旋臂板弹簧。如图17所示,改进后的弹簧组件减少了涡旋臂板弹簧,并将圆柱臂盘簧安装于弹簧组的尾部。涡旋臂板弹簧为活塞提供径向支撑,圆柱臂盘簧提供较大的轴向刚度。改进后的弹簧组件更节约空间,减小了制冷线性压缩机的整机质量,并具有更大的轴向刚度、更高的运行效率。

图16 弹簧组件改进前示意图

图17 弹簧组件改进后示意图

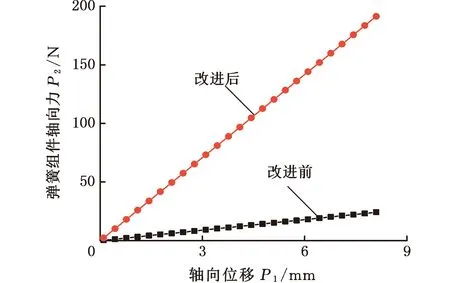

4.2 改进前后的弹簧组件刚度

弹簧组的轴向刚度并非简单是一个弹簧的刚度与弹簧个数的乘积,随着叠加弹簧的增多,弹簧组的轴向刚度增加幅度越来越小[14]。如图18所示,改进前后的弹簧组件的轴向力与轴向位移均成线性关系。改进前的弹簧组件包含8片涡旋臂板弹簧,轴向刚度为2.99 N/mm,增加板弹簧来提高刚度的效果并不理想。改进后的弹簧组件将涡旋臂板弹簧减少为4个,并在尾部安装圆柱臂盘簧,轴向刚度达到23.62 N/mm,可见圆柱臂盘簧在很大程度上提高了弹簧组的轴向刚度。

图18 轴向动态刚度对比

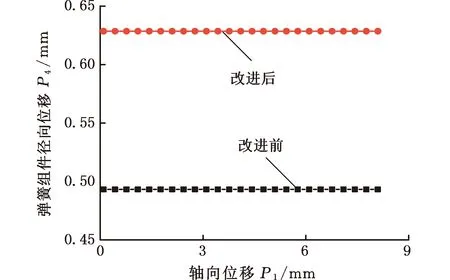

如图19所示,在驱动轴受到20 N恒定径向力的情况下,改进前后的弹簧组件的径向位移基本不受轴向位移的影响,可认为在活塞往复直线运动行程内,弹簧组件的径向刚度不变。

图19 径向动态刚度对比

5 结论

(1)提出了一种基于阿基米德螺线的圆柱臂盘簧的设计方法。

(2)采用有限元法对涡旋臂板弹簧和圆柱臂盘簧的性能进行分析对比,发现圆柱臂盘簧具有较大的轴向刚度,并且轴向刚度恒定,涡旋臂板弹簧具有较大的径向刚度。

(3)对涡旋臂板弹簧和圆柱臂盘簧进行刚度测试,得到的实验结果与有限元分析结果基本一致,验证了有限元分析方法能比较准确地分析出两种弹簧的刚度。

(4)对弹簧组件的组装方式进行改进,减少涡旋臂板弹簧、加入圆柱臂盘簧,可有效提高弹簧组的轴向刚度,同时减小整机质量,节约空间和生产成本。